一种氧化钴空心多面体型催化剂及其制备方法和应用与流程

1.本发明涉及催化燃烧技术领域,尤其是涉及一种氧化钴空心多面体型催化剂及其在超高空速低碳链烷烃催化燃烧中的应用。

背景技术:

2.大气中有诸多种类的挥发性有机化合物(vocs),其对生态环境和人体健康都会产生严重危害。在vocs的脱除中,低碳链烷烃的脱除一直是一个具有挑战性的难题。低碳链烷烃是一种来源广泛的挥发性有机化合物,未完全燃烧的液化石油气、石油工业以及港口码头都是低碳链烷烃的释放来源。低碳链烷烃的催化燃烧技术是一种富有潜力的低碳链烷烃脱除方法,这种催化技术可以将低碳链烷烃有效地转化为无害的水和二氧化碳。

3.此外,工业应用中低碳链烷烃催化燃烧通常是在超高空速的反应条件下进行的。然而,随着空速的增加,催化剂的活性也会有不同程度的下降,这成为低碳链烷烃催化燃烧技术中亟需解决的难题。因此,发明一种超高空速条件下活性高的催化剂,来实现低碳链烷烃以及超高空速低碳链烷烃的高效催化具有十分重要的意义。

4.有鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的之一在于提供一种具有2~5nm介孔结构的氧化钴空心多面体型催化剂,在低碳链烷烃及超高空速低碳链烷烃的催化燃烧中表现出非常高的活性。

6.本发明的目的之二在于提供一种所述氧化钴空心多面体型催化剂的制备方法,方法简单,没有使用传统的酸碱试剂对基质进行刻蚀。

7.本发明的目的之三在于提供一种所述氧化钴空心多面体型催化剂在低碳链烷烃以及超高空速低碳链烷烃的催化燃烧反应中的应用。

8.为了实现本发明的上述目的,特采用以下技术方案:

9.第一方面,本发明提供了一种氧化钴空心多面体型催化剂,通过使用钴盐乙醇溶液刻蚀金属有机框架zif-67基质得到,具有2~5nm的介孔结构。

10.第二方面,本发明提供了一种上述催化剂的双功能刻蚀的制备方法,包括以下步骤:

11.a)将硝酸钴与2-甲基咪唑溶解在甲醇中,搅拌后再进行老化和干燥制备出zif-67;

12.b)用不同浓度的钴盐乙醇溶液在超声条件下对上述zif-67材料进行刻蚀;

13.c)将刻蚀后的催化材料进行煅烧,得到具有2~5nm的介孔结构的空心多面体型氧化钴催化剂。

14.优选的,步骤a)中,所述zif-67材料制备中硝酸钴与2-甲基咪唑的摩尔比为1:10至10:1;所述甲醇的体积与所述硝酸钴的质量之比为5~100ml/g;所述搅拌时间为0.1~2h;老化时间为6~48h;所述干燥温度为50~150℃;干燥时间为6~24h。

15.优选的,步骤b)中,所述钴盐选自硝酸钴和/或氯化钴;所述钴盐浓度为5~100g/l;超声刻蚀的时间为10~300min。

16.优选的,步骤c)中,煅烧温度为200~1000℃;煅烧时间为1~80h。

17.第三方面,本发明提供了一种上述氧化钴空心多面体型催化剂或上述制备方法制备得到的氧化钴空心多面体型催化剂在低碳链烷烃以及超高空速低碳链烷烃的催化燃烧反应中的应用;所述低碳链烷烃的浓度为≤30vol%。

18.优选的,低碳链烷烃以及超高空速低碳链烷烃的催化燃烧反应是在连续气流状态中进行的,其中空速为10,000~600,000h-1

。

19.与现有技术相比,本发明至少具有如下有益效果:

20.(1)本发明使用zif-67作为基质,利用钴盐在乙醇中的酸性,通过精准控制钴盐乙醇溶液的浓度,制备出介孔结构的氧化钴中空多面体型催化剂。其独特的介孔结构和暴露出的活性位点有助于提高超高空速条件下催化剂的活性,将其用于低碳链烷烃以及超高空速低碳链烷烃的催化燃烧反应中,取得了十分高效的催化效果。

21.(2)本发明制备过程中没有使用传统的酸碱试剂作为刻蚀剂,是一种绿色高效的制备策略,具有广阔的应用前景。

附图说明

22.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

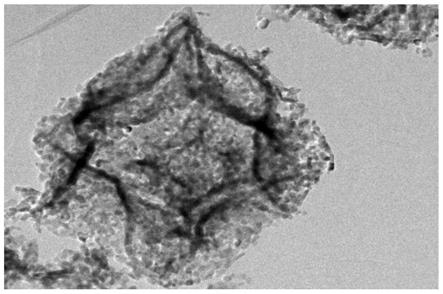

23.图1为实施例1所制得的氧化钴中空多面体型催化剂煅烧前的前驱体的扫描电子显微镜图;

24.图2为实施例1所制得的氧化钴中空多面体型催化剂煅烧后的扫描电子显微镜图;

25.图3为实施例1所制得的氧化钴中空多面体型催化剂的孔径分布图;

26.图4为实施例1~实施例4、对比例1~对比例2所制得的氧化钴中空多面体型催化剂在低碳链烷烃(以甲烷为例)催化燃烧中的反应活性;

27.图5为实施例1~实施例4、对比例1~对比例2所制得的氧化钴中空多面体型催化剂在低碳链烷烃(以丙烷为例)催化燃烧中的反应活性;

28.图6为实施例1所制得的氧化钴中空多面体型催化剂在超高空速低碳链烷烃(以丙烷为例)催化燃烧中的反应活性;

29.图7为实施例1所制得的氧化钴中空多面体型催化剂在低碳链烷烃(以丙烷为例)催化燃烧反应中的稳定性测试结果。

具体实施方式

30.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.根据本发明的一个方面,提供了一种氧化钴空心多面体型催化剂,以双功能刻蚀法作为制备方法,制备出具有独特介孔结构的中空型氧化钴催化剂。

32.本发明催化剂以金属有机框架zif-67作为多面体型状结构基质,以钴盐乙醇溶液刻蚀而得到,所制备的催化剂的最终形貌呈氧化钴的中空多面体型状,更具体是内部中空,表层是由2~5nm介孔结构的氧化钴构成。

33.需要注意的是,双功能指第一个功能是溶液具有酸性,可以刻蚀基底,第二个功能是溶液本身也是钴源,可以同时负载钴元素。

34.根据本发明的另一个方面,氧化钴空心多面体型催化剂的双功能刻蚀法的制备方法为:

35.s1:用不同浓度的钴盐乙醇溶液在超声条件下对zif-67基质材料进行刻蚀;

36.s2:将刻蚀后的催化材料进行煅烧,得到空心多面体型氧化钴催化剂。

37.其中zif-67基质的制备方法为:

38.将硝酸钴与2-甲基咪唑溶解在甲醇中,搅拌后再进行老化和干燥制备出zif-67。

39.对溶解和干燥的方式没有特殊的限制,可采用本领域技术人员已知的用于制备金属有机框架材料的溶解和干燥的方式。

40.其中,硝酸钴与2-甲基咪唑的摩尔比为1:10至10:1(例如1:8、1:5、1:3、1:2、1:1、2:1、3:1、4:1、6:1、8:1),更优选为1:10至5:1,最优选为1:10至1:1;

41.甲醇的体积与硝酸钴的质量之比为5~100ml/g(例如10、15、20、25、30、35、40、45、50、55、60、65、70、80、90ml/g),更优选为50~100ml,最优选为80~100ml;

42.搅拌的转速为2000~10000rpm,优选为5000~10000rpm;搅拌时间为0.1~2h(例如0.5、1、1.5h),最优选为0.5~1h;

43.老化时间为6~48h(例如8、10、12、15、18、24、36h),优选为12h~48h,最优选为12~24h。

44.s1中,对钴盐的来源不做限定,包括但不限于硝酸钴、氯化钴,优选为硝酸钴;

45.在一种优选的实施方式中,钴盐浓度为5~100g/l(例如5、10、20、30、40、50、60、70、80、90g/l),更优选为10~100g/l,最优选为10~50g/l;超声刻蚀的时间为10~300min(例如30、40、60、90、120、180、210、240、270min),最优选为50~120min。

46.具体地,步骤s1包括以下步骤:将zif-67分散在乙醇中,将钴盐溶解在乙醇中,得到一定浓度的钴盐乙醇溶液。将上述两种溶液在室温下分别搅拌,然后混合在一起。进一步搅拌后,将混合溶液放入超声波清洗机中进行超声刻蚀。

47.双功能超声刻蚀过程结束后,将刻蚀后得到的产物进行冷却、固液分离、洗涤和干燥,得到煅烧前的氧化钴中空多面体型催化剂前驱体。

48.其中,对所述冷却的方式不做特别限定。冷却优选冷却至室温。在本发明中,将所述室温定义为25

±

5℃。

49.对所述固液分离的方法没有特殊限制,采用本领域技术人员公知的方法即可。在本发明中,优选为真空抽滤法或离心分离,更优选为离心分离法。

50.对所述干燥的具体方式不做特别限定,采用本领域技术人员熟知的干燥方式即可。干燥温度优选为40~200℃,更优选为60~150℃,最优选为80~120℃;干燥时间优选为2~24h,更优选为4~12h,最优选为6~10h。

51.干燥结束后优选冷却,对冷却的方式不进行限定。所述冷却优选冷却至室温。

52.s2中,将干燥后的产物进行煅烧,所述煅烧为在空气气氛中进行,煅烧的温度为200~1000℃(例如300、400、500、600、700、800、900℃),优选为250~800℃,更优选为250~400℃;煅烧时间为1~80h(例如2、5、10、20、30、40、50、60、70h),更优选为1~50h,最优选为2~10h。

53.煅烧结束后优选冷却,对冷却的方式不进行限定。所述冷却优选冷却至室温。

54.相对于传统的酸碱刻蚀法,本发明利用了钴盐乙醇溶液的酸性以及其可以实现原位钴元素负载的优势提出了一种绿色环保的双功能刻蚀策略,并通过精确调控钴盐乙醇溶液的浓度制备出氧化钴空心多面体型结构,这种独特的空心多面体型结构使得催化剂在低碳链烷烃以及超高空速低碳链烷烃的催化燃烧反应中取得了十分高效的催化效果。

55.根据本发明的再一个方面,提供了一种上述氧化钴空心多面体型催化剂或上述制备方法制备得到的氧化钴空心多面体型催化剂在低碳链烷烃以及超高空速低碳链烷烃的催化燃烧反应中的应用;所述低碳链烷烃的浓度为≤30vol%。

56.低碳链烷烃一般指c1-c4的烷烃,包括但不限于甲烷、乙烷、丙烷等气态烷烃。

57.优选的,低碳链烷烃以及超高空速低碳链烷烃的催化燃烧反应是在连续气流状态中进行的,其中空速为10,000~600,000h-1

。

58.上述催化剂在低碳链烷烃以及超高空速低碳链烷烃的催化燃烧反应中表现出很高的催化活性以及长时间的稳定性,具有广阔的应用前景。

59.下面通过实施例对本发明作进一步说明。如无特别说明,实施例中的材料为根据现有方法制备而得,或直接从市场上购得。

60.实施例1

61.1、zif-67的合成:取0.291g六水合硝酸钴和0.328g 2-甲基咪唑分别溶解在25ml甲醇中。将上述两种溶液混合并剧烈搅拌30min,然后在室温下老化24h。将得到的溶液在6000rpm的转速下离心分离。最后,将所得产物在60℃下干燥12h得到的紫色粉末即为zif-67。

62.2、氧化钴空心多面体型催化剂co3o

4-10的合成:在双功能蚀刻策略中,将30mg zif-67分散在20ml乙醇中,将50mg六水合硝酸钴溶解在5ml乙醇中,对应的六水合硝酸钴乙醇溶液的浓度为10g/l。将上述两种溶液在室温下分别搅拌50min,然后混合在一起。进一步搅拌20min后,将混合溶液放入超声波清洗机中。超声蚀刻时间为120min。将得到的沉淀以8000rpm的转速离心分离,并在80℃的条件下干燥12h。最后,将所得产物在空气中在400℃下以2℃min-1

的加热速率煅烧2h。煅烧前的前驱体和煅烧后得到的样品被用于接下来的显微镜表征。

63.显微镜表征:参见图1和图2,图1为实施例1所制得的氧化钴中空多面体型催化剂煅烧前的前驱体的扫描电子显微镜图;图2为实施例1所制得的氧化钴中空多面体型催化剂煅烧后的扫描电子显微镜图;可以看到,催化剂在微观显微镜下,呈现出独特的空心多面体型结构;图3为孔径分布图,证实了其具有介孔结构,且孔径在2~5nm。

64.实施例2

65.氧化钴空心多面体型催化剂co3o

4-20的合成:按照实施例1的制备方法,其余制备步骤不变,仅仅将50mg六水合硝酸钴溶解在5ml乙醇中这一步骤改为将100mg六水合硝酸钴

溶解在5ml乙醇中,即对应的钴盐刻蚀浓度为20g/l。

66.实施例3

67.氧化钴空心多面体型催化剂co3o

4-30的合成:按照实施例1的制备方法,其余制备步骤不变,仅仅将50mg六水合硝酸钴溶解在5ml乙醇中这一步骤改为将150mg六水合硝酸钴溶解在5ml乙醇中,即对应的钴盐刻蚀浓度为30g/l。

68.实施例4

69.氧化钴空心多面体型催化剂co3o

4-40的合成:按照实施例1的制备方法,其余制备步骤不变,仅仅将50mg六水合硝酸钴溶解在5ml乙醇中这一步骤改为将200mg六水合硝酸钴溶解在5ml乙醇中,即对应的钴盐刻蚀浓度为40g/l。

70.对比例1

71.为了比较样品的催化性能,采用直接煅烧法制备了大颗粒的氧化钴催化剂。在该对比例中,将100mg六水合硝酸钴直接在空气中400℃下煅烧2h,升温速率2℃min-1

获得传统的大颗粒氧化钴催化剂。该催化剂被记为co3o

4-n。

72.对比例2

73.采用常规酸刻蚀方法制备催化剂,在该对比例中,将实施例1得到的100mg zif-67与40ml 1m单宁酸混合后,在室温下搅拌1h,将混合溶液放入超声波清洗机中。超声蚀刻时间为120min。将得到的沉淀以8000rpm的转速离心分离,并在80℃的条件下干燥12h。最后,将所得产物在空气中在400℃下以2℃min-1

的加热速率煅烧2h。该催化剂被记为co3o

4-t。

74.应用例

75.将实施例1-4及对比例1-2所制得的氧化钴空心多面体型催化剂用于低碳链烷烃以及超高空速低碳链烷烃的催化燃烧反应中。

76.将20mg催化剂固定于两端流通,其余封闭的固定床反应器中心,并将气体流速为10ml/min以及200ml/min的10%低碳链烷烃和空气的混合气体连续不断地通入上述反应器中,对应的反应空速分别是30,000h-1

以及600,000h-1

。通过电阻丝对反应器的温度进行精准控制,在每一个特定温度下监控低碳链烷烃的转化率,其中低碳链烷烃的含量是由一台装备了氢火焰探测器的气相色谱在线分析仪gc-1690来测定的。

77.图4以及图5分别列出了实施例1~实施例4、对比例1~对比例2所制得的氧化钴中空多面体型催化剂在甲烷与丙烷催化燃烧中的反应活性。可以看出,使用本发明提供的双功能刻蚀策略制备的氧化钴中空多面体型催化剂明显有利于低碳链烷烃催化燃烧的反应活性,在低碳链烷烃催化燃烧中保持了非常高的催化活性。

78.图6展示了实施例1所制得的氧化钴中空多面体型催化剂在超高空速丙烷催化燃烧中的反应活性。结果表明,超高空速的低碳链烷烃反应条件对催化剂活性没有产生抑制作用。

79.图7展示了实施例1所制得的氧化钴中空多面体型催化剂在丙烷催化燃烧反应中的稳定性测试结果。可以看出,通过上述制备方法制取氧化钴中空多面体型催化剂在50h的低碳链烷烃催化燃烧反应中保持了非常高的稳定性。

80.活性测试表明,使用本发明提供的双功能刻蚀策略制备出的氧化钴中空多面体型催化剂可以在240℃的温度条件下将低碳链烷烃完全脱除,且超高空速的低碳链烷烃反应条件对催化剂活性没有产生抑制作用,催化剂依然在240℃的温度条件下完全脱除低碳链

烷烃。催化剂在连续50h的稳定性测试中保持了非常高的稳定性,证明了该发明是十分具有前景的。

81.上述低碳链烷烃催化活性及低碳链烷烃催化燃烧稳定性实验测试结果表明,通过本发明方法制备的氧化钴中空多面体型催化剂在低碳链烷烃催化燃烧反应中不仅具有非常高的反应活性、很好的反应稳定性,且在超高空速低碳链烷烃催化燃烧反应中依然可以保持高活性,是一种十分具有前景的发明。

82.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1