一种双色车身涂装喷涂方法及车辆与流程

1.本发明属于车身涂装技术领域,具体涉及一种双色车身涂装喷涂方法及车辆,在不改变产品结构、不拆卸门盖的前提下,有效地解决套色位置无法喷涂的问题。

背景技术:

2.随着乘用车客户个性化需求发展,双色车或多色车身逐渐受到市场的青睐,对于涂装技术来说,双色或多色车身在涂装过程中,各颜色的各颜色分界区域是否清晰、整洁,是涂装工艺需要重点探讨的质量关键点,对于某些分色线设计在特殊位置的车身,常规分色施工方法无法获得理想的漆膜质量,因此需要设计新型双色车身喷涂施工方法。

3.市面上采用类似结构的车型在执行双色方案时,一般采用拆除门盖的方式进行喷涂,但这种方案严重影响生产节拍,同时带来间隙匹配风险;还有采用a柱添加目视遮挡堵件或盖板,达成双色效果,但这种方案直接增加整车成本。

4.专利文献1(cn112570236a)公开了一种汽车车身双色喷涂方法,包括以下步骤:对套色区域喷涂套色;将先前预备的与套色区域形状一致的总模切片覆盖在所述套色区域;对主色区域喷涂主色。通过预先准备与套色区域形状一致的总模切片,从而在加工过程中,直接采用预先准备的所述总模切片覆盖所述套色区域,而无需在线上现场裁剪,简化现场作业流程,提高作业效率,节省作业时间。特别是对于套色区域形状较复杂的情况而言,现场裁剪用于遮蔽套色区域的薄膜需要耗费较多时间,导致整个作业时长较长,生产线加工效率低。而采用预先已裁剪好的总模切片,既节省作业时间,同时基于总模切片是批量化生产,即使形状复杂预备过程也不会增加过多时间,整体而言仍然能够节省作业时间。

5.专利文献2(cn111589629a)公开了一种车身涂装双色喷涂系统,包括:第一车身喷涂线、第二车身喷涂线、车身交换转移机构以及车身返回线;其中,车身交换转移机构,包括第一车身转移结构以及第二车身检查下线机构之间的第二车身转移结构,所述第一车身转移结构和所述第二车身转移结构相互连接配合,用以将车身从第一车身喷涂线转移至第二车身喷涂线;车身返回线,包括第三车身转移结构以及车身下线输送机构。本发明公开的车身涂装双色喷涂系统,旨在解决传统技术中双色喷涂工艺流程复杂,设备投资大,而且生产线能耗大,生产效率低,节拍慢的技术问题。

6.专利文献3(cn112275594a)公开了一种车身柔性化套色涂装方法,属于汽车制造及加工领域,包括:底漆,色漆,清漆,烘干,一次修饰,套色遮蔽,擦净,套色色漆,清漆,烘干,二次修饰,卸遮蔽,擦净,清漆,烘干和检查修饰。本发明所公开的套色方法满足腰线双色车、顶部双色车两种套色产品生产需要,同时适应传统涂装色漆喷涂工艺与涂装免中涂工艺,在喷涂过程中针对不同产品需求可柔性化进行工艺选择,可以满足车间同时生产不同种类套色车型的喷涂需求,在有效的提高套色车身的整体涂层质量效果的同时,减少质量缺陷和涂装生产线的再投资改造,值得推广借鉴。

7.如图2所示,某车厂a车型生产准备过程中,设计该车型为黑白双色车型,具体分色方案为:a柱及顶盖区域为黑色,其余外表面区域为白色。现有的处理方式为:第一遍整车底

色喷涂

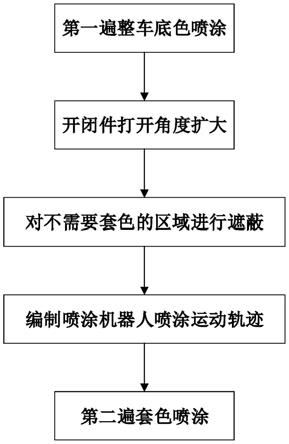

→

对不需要套色的区域进行遮蔽处理

→

对遮蔽后外漏的区域进行第二遍套色喷涂,通过以上方案获得两种或两种以上车身颜色。然而,该车型在产品设计时,在前盖常规闭合的情况下,前盖后端与a柱下端呈搭接关系,并且前盖后端对a柱下端形成深度13.5cm的遮挡,无法外露,因而无法在在对a柱喷涂黑色套色油漆时对该遮挡区域进行有效喷涂。导致该区域目视少黑色漆,不满足质量标准。

技术实现要素:

8.为了解决现有技术由于个别车型采用了特殊的结构设计,当遮蔽后,仍有部分待喷涂套色区域无法外漏,无法进行油漆喷涂且设计仍要求喷涂油漆的情况,导致难以进行双色车身喷涂施工的问题,本发明提供一种双色车身涂装喷涂方法,在通用涂装双色车身喷涂方案的基础上,针对个别难以有效喷涂双色油漆的部位,创新的在第二遍套色区域喷涂前,在对套色区域进行遮蔽时,将前盖位置进行打开,打开至约和顶盖同等高度,进而实现扩大a柱下方与前盖的间隙,将a柱下方被前盖遮挡的区域减小到最少,实现a柱下方原本被前盖遮挡无法喷涂油漆的区域可以喷涂上油漆,直接解决a柱下方目视少漆的技术难点。本发明在不改变产品结构、不拆卸门盖的前提下,有效地解决套色位置无法喷涂的问题,通过对开闭件在这遮蔽前打开特定角度,为待喷涂区域获得最大的油漆可接触面积,实现套色方案良好的实现。

9.本发明的目的通过以下技术方案实现:

10.作为本发明的一方面,提供一种双色车身涂装喷涂方法,包括以下步骤:

11.步骤一、对车身进行完第一遍整车底色喷涂;

12.步骤二、将开闭件的打开角度扩大,使目标件完全外露,具备喷涂条件;;

13.步骤三、对不需要套色的区域进行遮蔽;

14.步骤四、编制喷涂机器人喷涂运动轨迹;

15.步骤五、对车身进行第二遍套色喷涂。

16.进一步地,所述步骤二中,开闭件角度打开要避免与喷房室体及喷涂机器人发生碰撞。

17.进一步地,所述步骤二中,实用支撑辅具将开闭件打开到29度。

18.进一步地,所述步骤四中,喷涂机器人喷涂运动轨迹需满足喷涂旋杯距离车身距离为100-300mm。

19.进一步地,所述步骤四中,喷涂机器人喷涂运动轨迹需满足关闭高压选项,以100-150ml/min的喷涂流量对目标区域喷涂。

20.进一步地,所述步骤四中,喷涂机器人喷涂运动轨迹需满足以100-250mm/s的运行速度对目标区域喷涂。

21.进一步地,所述步骤一包括以下过程:

22.1.1)底漆;

23.1.2)色漆;

24.1.3)清漆;

25.1.4)烘干;

26.1.5)一次修饰。

27.进一步地,所述步骤五包括以下过程:

28.5.1)擦净;

29.5.2)套色色漆;

30.5.3)清漆;

31.5.4)烘干;

32.5.5)二次修饰。

33.进一步地,还包括步骤六:卸遮蔽。

34.进一步地,还包括步骤七:检查修饰。

35.作为本发明的另一方面,提供一种车辆,其车身涂装时采用本发明所述的双色车身涂装喷涂方法。

36.本发明具有以下有益效果:

37.本发明提供一种双色车身涂装喷涂方法,在通用涂装双色车身喷涂方案的基础上,针对个别难以有效喷涂双色油漆的部位,如某车型常规情况前盖后端与a柱下端呈搭接关系,并对a柱下端一段距离形成遮挡关系,无法外露,导致常规喷涂方式无法实现漆膜覆盖,针对这种情况,区别于常规的车身第一遍喷涂后,将非套色区域直接遮蔽,遮蔽后直接利用原有轨迹程序进行第二遍套色区域喷涂的模式。我们创新的在第二遍套色区域喷涂前,在对套色区域进行遮蔽时,将前盖位置进行打开,打开至约和顶盖同等高度,进而实现扩大a柱下方与前盖的间隙,将a柱下方被前盖遮挡的区域减小到最少,实现a柱下方原本被前盖遮挡无法喷涂油漆的区域可以喷涂上油漆,直接解决a柱下方目视少漆的技术难点。

38.本发明在不改变产品结构、不拆卸门盖的前提下,有效地解决套色位置无法喷涂的问题,通过对开闭件在这遮蔽前打开特定角度,为待喷涂区域获得最大的油漆可接触面积,实现套色方案良好的实现。

附图说明

39.为了更清楚地说明本发明实施例中的技术方案,下面将对本发明实施例描述中所要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据本发明实施例的内容和这些附图获得其他的附图。

40.图1为本发明一种双色车身涂装喷涂方法流程图;

41.图2为本发明实施例1所述的某车厂a车型前盖后端与a柱下端搭接结构示意图;

42.图3为本发明实施例1所述某车厂a车型应用一种双色车身涂装喷涂方法在第二遍喷涂前的前盖后端与a柱下端结构示意图。

具体实施方式

43.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。

44.另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

45.一种双色车身涂装喷涂方法,包括以下步骤:

46.步骤一、对车身进行完第一遍整车底色喷涂;

47.步骤二、将开闭件的打开角度扩大,使目标件完全外露,具备喷涂条件;;

48.步骤三、对不需要套色的区域进行遮蔽;

49.步骤四、编制喷涂机器人喷涂运动轨迹;

50.步骤五、对车身进行第二遍套色喷涂。

51.进一步地,所述步骤二中,开闭件角度打开要避免与喷房室体及喷涂机器人发生碰撞。

52.进一步地,所述步骤二中,实用支撑辅具将开闭件打开到29度。

53.进一步地,所述步骤四中,喷涂机器人喷涂运动轨迹需满足喷涂旋杯距离车身距离为100-300mm。

54.进一步地,所述步骤四中,喷涂机器人喷涂运动轨迹需满足关闭高压选项,以100-150ml/min的喷涂流量对目标区域喷涂。

55.进一步地,所述步骤四中,喷涂机器人喷涂运动轨迹需满足以100-250mm/s的运行速度对目标区域喷涂。

56.进一步地,所述步骤一包括以下过程:

57.1.1)底漆;

58.1.2)色漆;

59.1.3)清漆;

60.1.4)烘干;

61.1.5)一次修饰。

62.进一步地,所述步骤五包括以下过程:

63.5.1)擦净;

64.5.2)套色色漆;

65.5.3)清漆;

66.5.4)烘干;

67.5.5)二次修饰。

68.进一步地,还包括步骤六:卸遮蔽。

69.进一步地,还包括步骤七:检查修饰。

70.一种车辆,其车身涂装时采用本发明所述的双色车身涂装喷涂方法。

71.实施例1

72.在本公司某a车型生产准备过程中,设计该车型为黑白双色车型,具体分色方案为:a柱及顶盖区域为黑色,其余外表面区域为白色。该车型在产品设计时,在前盖常规闭合的情况下,前盖后端与a柱下端呈搭接关系,如图2所示,并且前盖后端对a柱下端形成深度13.5cm的遮挡,无法外露,导致常规喷涂方式无法实现漆膜覆盖。因而无法在在对a柱喷涂黑色套色油漆时,对该遮挡区域进行有效喷涂。导致该区域目视少黑色漆,不满足质量标准。

73.针对这种情况,区别于常规的车身第一遍喷涂后,将非套色区域直接遮蔽,遮蔽后直接利用原有轨迹程序进行第二遍套色区域喷涂的模式。本发明创新性在第二遍套色区域喷涂前,在对套色区域进行遮蔽前,将形成遮挡的开闭件通过专用支撑辅具打开,打开至约

和顶盖同等高度,进而扩大a柱下方与前盖的间隙,将a柱下方被前盖遮挡的区域减小到最少,使原被遮挡位置通过开闭件角度的变化,实现外露,获得可喷涂表面,实现a柱下方原本被前盖遮挡无法喷涂油漆的区域可以喷涂上油漆,直接解决a柱下方目视少漆的技术难点。

74.具体实施方案为:

75.一种双色车身涂装喷涂方法,包括以下步骤:

76.步骤一、对车身进行完第一遍整车底色喷涂:

77.1.1)底漆,包括:

78.前处理、电泳、电泳烘干、底涂、pvc和检查修饰;

79.1.2)色漆,进行浅色漆喷涂;

80.1.3)清漆:需确定喷漆室温度、湿度、风俗及洁净度要求;

81.1.4)烘干:

82.其要求无过烘烤及不干的状态,且车身温度符合涂料要求;

83.1.5)一次修饰:

84.对车身缺陷问题检查、标记,然后进行打磨和抛光修饰操作;

85.步骤二、开闭件打开角度扩大:

86.将前盖通过随车支撑辅具打开到29度,辅具形式不限;

87.在此打开角度下,a柱下段区域实现完全外露,具备喷涂条件,如图3所示;

88.不需要打开角度过大,以免前盖开启过高,导致前盖与喷房室体及机器人发生碰撞;

89.步骤三、对不需要套色的区域进行遮蔽;

90.步骤四、编制喷涂机器人喷涂运动轨迹:

91.为规避机器人与开闭件碰撞风险,同时提高喷涂效率,需对喷涂机器人设备编制专用喷涂运动轨迹;

92.该程序轨迹需满足:喷涂旋杯距离车身距离为(100-300)mm之间;关闭高压选项,以(100-150)ml/min的喷涂流量、(100-250)mm/s的运行速度对目标区域喷涂(2-3)遍,最终实现该位置的油漆漆膜符合要求,规避少漆、流挂、痱子点等漆膜缺陷;

93.步骤五、对车身进行第二遍套色喷涂:

94.5.1)擦净:

95.色漆喷涂前对车身内表面利用循环风吹扫车身内部灰尘,用粘性擦布对车身内外表面进行擦净;

96.5.2)套色色漆:需确定喷漆室温度、湿度、风速及洁净度要求;

97.5.3)清漆:需确定喷漆室温度、湿度、风速及洁净度要求;

98.5.4)烘干:

99.其要求无过烘烤及不干的状态,且车身温度符合涂料要求;

100.5.5)二次修饰:

101.对双色车身分色线位置进行精心打磨,使用砂纸配合气动打磨机进行打磨,消除分色线位置阶梯感状态;

102.步骤六、卸遮蔽:

103.需配合专用工具对遮蔽胶带先进行预热,再对分色胶带和高温纸胶带进行拆除;

104.拆除时应确保漆面表面干燥,卸除过程不损伤漆面,不留胶带印痕;

105.步骤七、检查修饰:

106.对车身缺陷问题检查、标记,然后应用打磨机、偏心震动打磨机进行打磨、用抛光海绵和抛光蜡对整车进行抛光,消除所有打磨抛光缺陷,整车漆膜确认后用细纤维毛巾擦净。

107.实施例2

108.一种车辆,其车身涂装时采用本发明实施例1所述的双色车身涂装喷涂方法。

109.需要说明的是,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。

110.而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

111.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1