一种综合处理果蔬废弃物及镀镍废水制备三维网状Ni/CA催化剂的方法及系统

一种综合处理果蔬废弃物及镀镍废水制备三维网状ni/ca催化剂的方法及系统

技术领域

1.本发明属于果蔬废弃物与化学镀镍废水处理资源化利用领域,具体涉及一种综合处理果蔬废弃物及镀镍废水制备三维网状ni/ca催化剂的方法及系统。

背景技术:

2.果蔬废弃物是我国市政生物质废弃物的主要组成部分,且呈现逐年增多的趋势。我国果蔬废弃物具有含水率高、易降解有机物含量高的特征,过去长期混入市政固废处理,会导致恶臭、高浓度渗滤液及温室气体等问题。另一方面,果蔬废弃物属于生物质废弃物,是一种可再生资源,它的充分利用对于减少碳排放具有显著作用。在工业生产中,化学镀镍被广泛应用于阀门制造、电子计算机、机械等各个行业中。然而,含镍废水浓度高、处理难度较大,直接排放会造成严重的环境污染。同时,镍是一种金属资源。因此,果蔬废弃物及化学镀镍废水亟需高效无害化及资源化处理。

技术实现要素:

3.本发明提供一种综合处理果蔬废弃物及镀镍废水制备三维网状ni/ca催化剂的方法及系统,旨在通过热处理果蔬废弃物及镀镍废水,在碳凝胶上均匀负载ni,以制备可用于化学反应的高效催化剂。

4.本发明解决上述技术问题的技术方案如下:

5.一种综合处理果蔬废弃物及镀镍废水制备三维网状ni/ca催化剂的方法,包括如下步骤:

6.s1.将城市果蔬废弃物喂入处理装置中,同时加入化学镀镍废水和氨水。水热处理后分离掉液相得到水凝胶,液相进入废液处理装置处理后排放;

7.s2.水凝胶进入冷冻定型装置中,使水凝胶碳骨架定型;

8.s3.冷冻水凝胶置于热处理装置中在氮气气氛及指定温度下进行煅烧,得到三维网状催化剂进入储存装置中存储,产生的尾气经处理后排入大气。

9.上述技术方案中,生物质经水热处理后,可以得到生物质水凝胶,经过后续处理后,可以制得碳气凝胶(ca)。此外,在水热过程中,还加入化学镀镍废水进行ni的负载,同时加入氨水,使镍离子络合,以提高ni的负载量和分散度。从而制得三维网状ni/ca催化剂,实现高值化利用。

10.在上述制备方法的基础上,本发明还可以做如下进一步的具体选择。

11.具体的,s1中所述果蔬废弃物,菜梗、菜叶、果皮等果蔬废弃物均在本发明之列。

12.具体的,s1中水热温度为100-200℃,水热时间为4-10小时。果蔬废弃物在进入处理装置前应进行洗涤去除表面污渍等。根据原料的差异,处理后应针对性采用不同的水热条件。水热过程中加入含氨5-15wt%的氨水,化学镀镍废水与氨水质量比为(1000-2500):1,以提高镍的负载量。

13.具体的,s2中所述处理方法采用液氮进行冷冻定型,冷冻时间为5-20分钟。

14.具体的,s1和s3中所述废液处理和尾气处理指的是通过物理和化学的方法对废液和尾气进行处理,具体的纯化方法则根据具体要求进行选择,不在本专利的发明范围之内。

15.具体的,s3中所述煅烧时间为1-5小时,温度为500-900℃。煅烧的作用在于无定型碳凝胶的热分解、有序碳骨架的形成,以及释放的小分子气体对碳凝胶的扩孔活化,和活性金属混合盐分解及还原。

16.具体的,s4中所得的三维网状ni/ca催化剂,比表面积为500-2000m2/g,ni负载量为1-10wt%,具体的品质则根据原料差异和市场需求调整反应条件得到。

17.本发明还提供一种综合处理果蔬废弃物及镀镍废水制备三维网状ni/ca催化剂的系统,包括依次连通设置的凝胶负载装置、干燥定型装置、热处理装置和三维网状ni/ca催化剂收集装置,所述凝胶负载装置还连通设置有废液处理装置,所述热处理装置还连通设置有尾气处理装置。

18.在上述技术方案的基础上,本发明还可以做如下改进。

19.进一步,所述凝胶负载装置的凝胶方式为水热法凝胶,搅拌方式为机械搅拌。

20.进一步,所述生物质干燥定型装置中采用液氮进行冷冻。

21.进一步,所述生物质热处理装置在氮气气氛中进行催化剂的煅烧。

22.本发明所提供的三维网状ni/ca催化剂可用于催化碳氢化合物的裂解,例如甲苯或甲烷的裂解,或者用于碳氢化合物与水等的重整,例如甲苯或甲烷与水等的重整,等。

23.与现有技术相比,本发明的有益效果是:

24.针对目前果蔬废弃物及化学镀镍废水资源化利用不足、处理方式复杂等问题,本发明提供了一种可以将果蔬废弃物及含镍废水资源化利用制备三维网状ni/ca催化剂的系统和方法。本发明可有效处理果蔬废弃物及化学镀镍废水制备三维网状ni/ca催化剂,并可根据对产物的要求可适时调整工艺。

附图说明

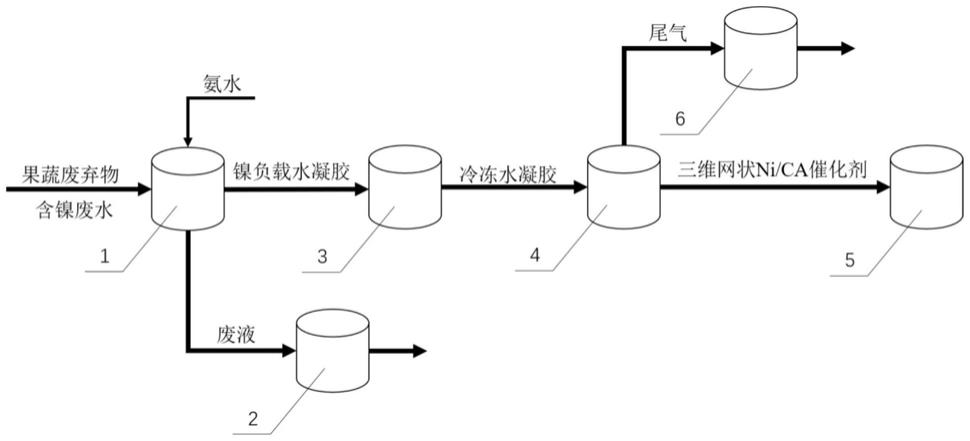

25.图1为本发明提供的一种综合处理果蔬废弃物及镀镍废水制备三维网状ni/ca催化剂的系统的示意图;

26.图2为本发明实施例2制备的三维网状ni/ca催化剂的微观结构扫描电镜图。

27.附图1中,各标号所代表的部件列表如下:

28.1、凝胶负载装置;2、废液处理装置;3、冷冻定型装置;4、热处理装置;5、三维网状ni/ca催化剂收集装置;6、尾气处理装置。

具体实施方式

29.以下结合附图及具体实施例对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

30.本发明提供了一种综合处理果蔬废弃物及镀镍废水制备三维网状ni/ca催化剂的方法,使用上述系统,包括以下步骤:

31.s1.将果蔬废弃物喂入处理装置中,同时加入化学镀镍废水和氨水。水热处理后分离液体得到水凝胶,液相进入废液处理装置处理后排放;

32.s2.水凝胶进入冷冻定型装置中,利用液氮使水凝胶碳骨架定型;

33.s3.冷冻水凝胶进入热处理装置中在氮气气氛及指定温度下进行催化剂的煅烧,得到三维网状ni/ca催化剂进入储存装置中存储,产生的尾气经处理后排入大气。

34.具体的,s1中所述果蔬废弃物包括了菜梗、菜叶、果皮中的至少一种,无法有效回收利用的果蔬废弃物均在本发明之列。

35.具体的,s1中水热温度为100-200℃,水热时间为4-10小时。果蔬废弃物在进入处理装置前应进行洗涤去除表面污渍等。根据原料的差异,处理后应针对性采用不同的水热条件。

36.具体的,s2中所述处理方法采用液氮进行定型,冷冻时间为5-20分钟。

37.具体的,s1和s3中所述的废液处理和尾气处理指的是通过物理和化学的方法对废液和尾气进行处理,具体的纯化方法则根据具体要求进行选择,不在本专利的发明范围之内。

38.具体的,s3中所述热处理时间为1-5小时,温度为500-900℃。

39.具体的,s4中所得的三维网状ni/ca催化剂,比表面积为500-2000m2/g,ni负载量为1-10wt%,具体的品质则根据原料差异和市场需求调整反应条件得到。

40.此外,如图1所示,本发明还提供了一种综合处理果蔬废弃物及镀镍废水制备三维网状ni/ca催化剂的系统,凝胶负载装置、冷冻定型装置、热处理装置、三维网状ni/ca催化剂收集装置、废液处理装置、尾气处理装置。

41.进一步,所述凝胶化负载装置的凝胶方式为水热法凝胶,搅拌方式为机械搅拌。

42.进一步,所述冷冻定型装置采用液氮进行冷冻。

43.进一步,所述热处理装置在氮气气氛下进行催化剂的煅烧。

44.以下通过具体试验来说明本发明提供的方法及系统可以实现综合处理城市果蔬废弃物及化学镀镍废水制备三维网状ni/ca催化剂。

45.实施例1

46.一种综合处理果蔬废弃物及镀镍废水制备三维网状ni/ca催化剂的方法,其包括如下步骤:

47.s1.将一定量洗净的菜梗与镍离子浓度为25mg/l的化学镀镍废水喂入凝胶负载装置中,废水与果蔬废弃物质量比为100:1。同时加入含氨15%的氨水,化学镀镍废水与氨水质量比为2500:1。原料在200℃条件下加热6小时,废液经处理后排放;

48.s2.冷冻水凝胶10分钟;

49.s3.凝胶进入热处理装置,于氮气气氛和800℃条件下煅烧1小时,产生的尾气经处理后排入大气。

50.取出样品,由氮气吸脱附仪检测计算比表面积。本实施案例中比表面积达到500m2/g以上,ni负载量在3wt%以上。

51.实施例2

52.一种综合处理果蔬废弃物及镀镍废水制备三维网状ni/ca催化剂的方法,其包括如下步骤:

53.s1.将一定量洗净的果皮与镍离子浓度为30mg/l的化学镀镍废水喂入凝胶负载装置中,废水与农林废弃物质量比为80:1。同时加入含氨10%的氨水,化学镀镍废水与氨水质

量比为2000:1。原料喂入凝胶负载装置中,在180℃条件下加热7小时,废液经处理后进行排放;

54.s2.冷冻水凝胶15分钟;

55.s3.凝胶进入热处理装置,于氮气气氛和700℃条件下煅烧2小时,产生的尾气经处理后排入大气。

56.取出样品,由氮气吸脱附仪检测计算比表面积。本实施案例中比表面积达到700m2/g以上,ni负载量为4wt%以上。

57.实施例3

58.一种综合处理果蔬废弃物及镀镍废水制备三维网状ni/ca催化剂的方法,其包括如下步骤:

59.s1.将一定量的菜叶与镍离子浓度为35mg/l的化学镀镍废水喂入凝胶负载装置中,废水与农林废弃物质量比为90:1。同时加入含氨5%的氨水,化学镀镍废水与氨水质量比为1000:1。原料喂入凝胶负载装置中,在200℃条件下加热10小时,废液经处理回收后进行排放;

60.s2.冷冻水凝胶10分钟;

61.s3.凝胶进入热处理装置,于氮气气氛和600℃条件下煅烧2小时,产生的尾气经处理后排入大气。

62.取出样品,由氮气吸脱附仪检测计算比表面积。本实施案例中比表面积达到900m2/g以上,ni负载量为6wt%以上。

63.效果例

64.将实施例2所得到的三维网状ni/ca催化剂用于催化甲苯的裂解反应,其包括如下步骤:

65.s1.在高纯氩气携带下,将300℃下气化的甲苯通入反应器。甲苯注入量为12.5μl/min,氩气流量为193.7ml/min;

66.s2.甲苯于700℃下,反应1h;

67.s3.在反应器出口处连接在线质谱仪检测生成h2信号。绝大部分产气通过冷凝装置去除未反应的水和有机物后用气袋收集。

68.收集到的气体由气相色谱仪进行组分定量分析。本效果案例中,甲苯转化率为75.68%,h2产量为2207.43mmol/(g-cata*h),产物中氢气体积比为70.79%。

69.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1