1.本发明属于氨气净化领域,尤其是涉及一种用于柴油车尾气的氨氧化催化剂、制备方法及其应用。

背景技术:2.近年来,随着我国经济水平不断提升、人们生活质量不断改善,全国机动车人均保有量也在大幅度增加。虽然目前我国柴油车仅占汽车总量的17%,但其氮氧化物(nox)排放量超过汽车排放总量的80%。因此柴油车尾气中nox的净化成为目前控制nox总量的重中对象。氨选择性催化还原nox生成n2和h2o的方法是主流的nox去除方法,一般需要投入过量的nh3,来保证尾气中nox的含量满足当今日益严格的排放标准,然而过量的nh3会逃逸至大气中。

3.nh3是一种无色、有强烈气味的气体,不仅影响人类健康,还会引发灰霾、酸雨、光化学烟雾、温室效应等一系列环境问题。目前,氨的选择性催化氧化(nh

3-sco)是解决以上问题的有效技术手段。nh

3-sco技术的重点和难点是制备高性能的催化剂,即同时具备低温活性和氮气选择性的催化剂。目前,nh

3-sco催化剂主要有贵金属催化剂、过渡金属催化剂、分子筛类催化剂和复合氧化物催化剂。这些催化剂材料各有优缺点,其中,贵金属催化剂虽然具有优异的低温活性,但是n2选择性一般较差且价格昂贵,不利于工业推广;过渡金属催化剂n2选择性较好但其温度窗口过高;分子筛类催化剂由于其自身良好的结构特征对nh3具有良好的催化性能,但在高温下稳定性较差;复合氧化物催化剂的催化活性主要由其组成成分决定,不同材料活性差异非常明显,抗水抗硫性能相对较弱。柴油车尾气温度约为150~400℃,并含有一定的二氧化硫和水蒸汽。因此,用于柴油车尾气的nh

3-sco催化剂必须具备宽温度窗口及高的n2选择性,同时具备良好的抗硫抗水性和稳定性。

4.公开号为cn111068764a的专利公开了一种用于柴油车尾气的nh

3-sco催化剂及制备方法,其通过浸渍法将co和cu负载于beta分子筛载体上。所述催化剂在250℃时的转化率为89%,其存在的缺陷是氨气不能实现完全转化,且温度窗口高。

5.公开号为cn104888845a的专利公开了一种用于催化氧化氨气的铂/铈铝-分子筛催化剂及其制备方法;所述催化剂在200℃以下的氨气转化率很低,且贵金属成本高,使得工业应用的成本提高。

6.公开号为cn101979140a的专利公开一种选择性催化氧化氨气的金属负载型催化剂、制备方法;所述催化剂选用多孔性无机氧化物作为载体,以铜组分或锰组分中的一种或两种的混合物作为活性组分,该催化剂可有效去除氨气污染;但未考虑在含有水蒸气以和二氧化硫的条件下催化剂的抗水抗硫性能。

7.上述文献虽然对治理氨逃逸催化剂开发提供了一定帮助,但催化剂依然存在着温度窗口偏高,成本高以及未考察抗硫抗水性稳定性等影响催化剂大规模推广的缺点。因此开发一种在含硫含水条件下具有优异的低温活性、选择性、抗水性。抗毒性、稳定性且价格低廉的催化剂具有极其重要的意义。

技术实现要素:8.有鉴于此,本发明旨在提出一种用于柴油车尾气的氨氧化催化剂、制备方法及其应用,在含水及含硫环境中仍保持较高氨气转化率及氮气选择性。

9.为达到上述目的,本发明的技术方案是这样实现的:

10.一种用于柴油车尾气的氨氧化催化剂,包括金属氧化物载体、活性金属及纳米氧化物薄膜,所述金属氧化物载体为经过氢气预处理的,利用氢气预处理载体可有效调控其表面的锚定位点数量,使得该催化剂在净化柴油车尾气中的氨气时,其活性金属具有最佳的粒径和价态,所述活性金属通过浸渍法负载于金属氧化物载体上,所述纳米氧化物薄膜通过原子层沉积法(ald)沉积在活性金属表面,采用ald纳米氧化物薄膜能有效抑制高温反应过程中活性组金属的烧结,使其长久维持在最佳的粒径状态。同时,纳米氧化物薄膜可作为有效壁垒,阻止二氧化硫和水蒸气与活性组分直接接触,提高了催化剂的抗硫抗水性能,从而决定了催化剂在净化柴油车尾气中氨气时具有较好的稳定性。

11.如上所述的氨氧化催化剂的制备方法,具体包括以下步骤:

12.(1)氢气预处理金属氧化物载体;

13.(2)配制活性金属前驱体溶液;

14.(3)向步骤(2)得到的活性金属前驱体溶液中加入预处理后的金属氧化物载体,搅拌浸渍、干燥和焙烧,制得催化剂预制体;

15.(4)利用原子层沉积法在步骤(3)得到的催化剂预制体表面沉积纳米氧化物薄膜,先将步骤(3)得到的催化剂预制体放入ald反应腔内,设置反应腔温度和压力;依次向反应腔中通入纳米氧化物前驱体蒸汽、氮气、水蒸气、氮气,以上述通气顺序作为一个循环,重复该循环数次,得到纳米氧化物薄膜。

16.优选地,步骤(1)所述金属氧化物载体为具有p25晶相的二氧化钛;

17.优选地,步骤(1)所述氢气预处理温度为200℃~800℃,例如200℃、300℃、300℃、400℃、500℃、600℃、700℃活或800℃;氢气预处理时间为1h~8h,例如1h、2h、4h、6h或8h等,优选温度为300℃~600℃,优选时间为2h~4h;

18.优选地,步骤(2)所述活性金属前驱体溶液为硝酸银溶液;

19.优选地,步骤(2)所述活性金属前驱体溶液中金属原子浓度为0.01mol/l~0.04mol/l,例如0.01mol/l、0.02mol/l、0.03mol/l、0.04mol/l。所述金属氧化物载体的质量与活性金属前驱体溶液的体积比为1g∶(15ml~45ml);

20.优选地,步骤(3)所述搅拌浸渍的温度为20℃~60℃,例如20℃、30℃、45℃、60℃;优选为20~45℃;

21.优选地,步骤(3)所述搅拌浸渍的时间为1h~5h,例如1h、2h、3h、4h、5h;优选为2h~3h;

22.优选地,步骤(3)所述焙烧的温度为350℃~550℃,例如350℃、400℃、450℃、500℃、550℃和600℃;优选为450℃~550℃;

23.优选地,步骤(3)所述焙烧的时间为2h~5h,例如2h、3h、4h、5h;优选为3h,所述焙烧气氛为空气;

24.优选地,步骤(4)所述纳米氧化物薄膜材质为二氧化钛、氧化铝、氧化硅、氧化锌等一种或一种以上氧化物的混合物。所述ald反应腔内的温度为100~350℃,例如100℃、150

℃、200℃、250℃、300℃或350℃,优选为150℃~200℃。所述ald反应腔内的压力为1torr~1.3torr,例如1torr、1.1torr、1.2torr或1.3torr,优选为1.1torr;

25.优选地,步骤(4)中在一个沉积循环内,所述纳米氧化物前驱体蒸汽单次通入ald反应腔的时间为4s~12s,例如4s、5s、6s、7s、8s、9s、10s、11s或12s,优选为6s~10s,第一次氮气吹扫时间为100s~400s,例如100s、150s、200s、250s、300s、350s或400s,优选为200s~280s;所述水蒸气通入时间为2s~8s,例如2s、3s、4s、5s、6s、7s或8s,优选为4s~7s;第二次氮气吹扫时间为200s~600s,例如200s、300s、400s、500s或600s,优选为360s~500s;

26.优选地,步骤(4)沉积循环次数为50~400次,例如50次、100次、200次、300次或400次,优选为140~270次。

27.作为本发明优选的技术方案,本发明提供的用于柴油车尾气的氨氧化催化剂的制备方法,具体包括以下步骤:

28.(1)将p25型二氧化钛在氢气气氛中于300℃~600℃下预处理2h~4h,得到载体;

29.(2)配制银浓度为0.01mol/l~0.04mol/l的银前驱体溶液;

30.(3)将步骤(1)得到的载体与步骤(2)中银前驱体溶液按质量与体积比为1g∶(15ml~45ml)混合;在20℃~60℃的温度下搅拌浸渍1h~5h;混合溶液在60℃~90℃的温度下旋转蒸发干燥0.5h~1.5h,随后在90℃~110℃下脱水干燥8h~12h,然后在350℃~600℃下空气氛围中焙烧2h~5h,制得以氢气预处理的p25型二氧化钛为载体的银基催化剂;

31.(4)先将步骤(3)得到的银基催化剂放入ald反应腔内,设置反应腔温度和压力分别为150℃~200℃和1.1torr;依次向反应腔中通入纳米氧化物前驱体蒸汽、氮气、水蒸气、氮气,时间序列依次为6s~10s、100s~400s、4s~7s、360s~500s;循环140~270次,制得用于柴油车尾气的氨氧化催化剂。

32.本发明还提供了如上所述的氨氧化催化剂或根据上述制备方法制得的催化剂在柴油车尾气净化领域或氨气催化氧化领域的应用,尤其是用于柴油车尾气中从nh

3-scr净化环节逃逸的氨气。

33.优选地,在o2含量为10%,含水量为10%,so2浓度为200ppm,反应空速为136,000h-1

的条件下,将所述氨氧化催化剂用于治理柴油车尾气中从nh

3-scr净化环节逃逸的氨气。

34.相对于现有技术,本发明所述的用于柴油车尾气的氨氧化催化剂、制备方法及其应用具有以下优势:

35.(1)本发明所述的氨氧化催化剂以氢气预处理的p25型二氧化钛为载体,以银为活性组分,并利用原子层沉积法在其表面沉积一层纳米氧化物薄膜,该催化剂具有优异的低温活性、n2选择性、稳定性以及抗硫抗水性能,其原料低廉易得,且组分无毒无害,具有优异的环境效益和经济效益;

36.(2)本发明所述的氨氧化催化剂在200℃~300℃温度范围内,氨气可实现100%转化,且n2选择性可达到80%以上,且具有优异的抗硫抗水性和稳定性。

附图说明

37.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

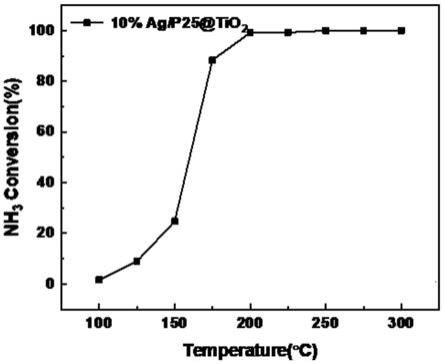

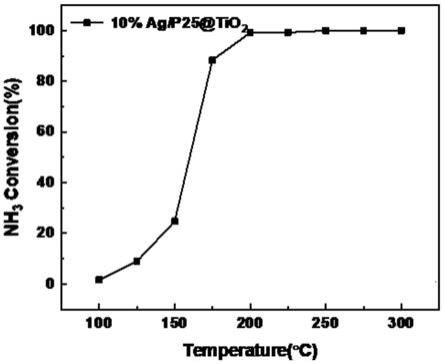

38.图1为本发明实施例1制得的氨氧化催化剂的氨气转化率曲线示意图;

39.图2为本发明实施例1制得的氨氧化催化剂的氮气选择性曲线示意图。

具体实施方式

40.除有定义外,以下实施例中所用的技术术语具有与本发明所属领域技术人员普遍理解的相同含义。以下实施例中所用的试验试剂,如无特殊说明,均为常规生化试剂;所述实验方法,如无特殊说明,均为常规方法。

41.下面结合实施例及附图来详细说明本发明。

42.实施例1

43.本实施例的氨氧化催化剂是以氢气预处理的p25型二氧化钛为载体,负载银作为活性组分,纳米氧化物薄膜为二氧化钛,其中活性组分银的含量占催化剂总质量的10%。

44.本实施例所述的氨氧化催化剂的制备方法具体包括以下步骤:

45.将p25型二氧化钛为载体在氢气气氛中于400℃下预处理2h;配制银浓度为0.02mol/l的硝酸银溶液;将氢气预处理的p25型二氧化钛为载体与银前驱体溶液按质量与体积比为1g∶45ml混合,在45℃的温度下搅拌浸渍2h;混合溶液在80℃的温度下旋转蒸发干燥0.5h,随后在105℃下脱水干燥12h,然后在450℃下空气氛围中焙烧3h,制得以氢气预处理的p25型二氧化钛为载体的银基催化剂;将上述得到的银基催化剂放入ald反应腔内,设置反应腔温度和压力分别为150℃和1.1torr;依次向反应腔中通入纳米氧化物前驱体蒸汽、氮气、水蒸气、氮气,时间序列依次为7s、200s、5s、380s;循环140次,制得用于柴油车尾气的氨氧化催化剂。

46.将本实施例制得的氨氧化催化剂在以下测试条件中进行氨气转化率及氮气选择性测试:混合气体总流量为100ml/min,其中,o2为10%,nh3为500ppm,含水量为10%,so2浓度为200ppm,n2为平衡气体。反应空速(ghsv)对催化剂为136000h-1

。反应温度区间从100℃到300℃;氨及产物浓度利用红外气体池进行测定。测试结果如图1及图2所示,本发明制得的氨氧化催化剂在200℃~300℃温度范围内,含水量为10%,so2浓度为200ppm反应空速为136000h-1

反应条件下,氨气可实现100%转化,n2选择性可达到80%以上。

47.实施例2

48.本实施例所提供的氨氧化催化剂是以氢气预处理的p25型二氧化钛为载体,负载银作为活性组分,纳米氧化物薄膜为氧化硅,其中活性组分银的含量占催化剂总质量的6%。

49.本实施例所述的氨氧化催化剂的制备方法具体包括以下步骤:

50.将p25型二氧化钛为载体在氢气气氛中于300℃下预处理2h;配制银浓度为0.02mol/l的硝酸银溶液;将氢气预处理的p25型二氧化钛为载体与银前驱体溶液按质量与体积比为1g∶27ml混合,在30℃的温度下搅拌浸渍3h;混合溶液在80℃的温度下旋转蒸发干燥1h,随后在105℃下脱水干燥12h,然后在450℃下空气氛围中焙烧3h,制得以氢气预处理的p25型二氧化钛为载体的银基催化剂;将上述得到的银基催化剂放入ald反应腔内,设置反应腔温度和压力分别为200℃和1.3torr;依次向反应腔中通入纳米氧化物前驱体蒸汽、氮气、水蒸气、氮气,时间序列依次为10s、160s、7s、440s;循环220次,制得用于柴油车尾气的氨氧化催化剂。

51.实施例3

52.本实施例的氨氧化催化剂是以氢气预处理的p25型二氧化钛为载体,负载银作为活性组分,纳米氧化物薄膜为氧化硅,其中活性组分银的含量占催化剂总质量的8%。

53.本实施例所述的氨氧化催化剂的制备方法具体包括以下步骤:

54.将p25型二氧化钛为载体在氢气气氛中于500℃下预处理2h;配制银浓度为0.02mol/l的硝酸银溶液;将氢气预处理的p25型二氧化钛为载体与银前驱体溶液按质量与体积比为1g∶36ml混合,在30℃的温度下搅拌浸渍2h;混合溶液在80℃的温度下旋转蒸发干燥0.5h,随后在105℃下脱水干燥12h,然后在450℃下空气氛围中焙烧3h,制得以氢气预处理的p25型二氧化钛为载体的银基催化剂;将上述得到的银基催化剂放入ald反应腔内,设置反应腔温度和压力分别为175℃和1.15torr;依次向反应腔中通入纳米氧化物前驱体蒸汽、氮气、水蒸气、氮气,时间序列依次为8s、370s、4s、420s;循环260次,制得用于柴油车尾气的氨氧化催化剂。

55.对比例

56.本对比例所提供的氨氧化催化剂是以氢气预处理的p25型二氧化钛为载体,负载银作为活性组分,催化剂表面未沉积一层纳米氧化物薄膜,其中活性组分银的含量占催化剂总质量的10%。

57.本对比例所述的氨氧化催化剂的制备方法具体包括以下步骤:

58.将p25型二氧化钛为载体在氢气气氛中于300℃下预处理2h;配制银浓度为0.02mol/l的硝酸银溶液;将氢气预处理的p25型二氧化钛为载体与银前驱体溶液按质量与体积比为1g∶45ml混合,在30℃的温度下搅拌浸渍3h;混合溶液在80℃的温度下旋转蒸发干燥1h,随后在105℃下脱水干燥12h,然后在450℃下空气氛围中焙烧3h,制得以氢气预处理的p25型二氧化钛为载体的银基催化剂。

59.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。