一种制备碳酸二甲酯联产丙二醇的加工装置及其工艺的制作方法

1.本发明涉及化工原料合成技术领域,具体涉及一种制备碳酸二甲酯联产丙二醇的加工装置及其工艺。

背景技术:

2.碳酸二甲酯(简称dmc)是一种无毒、环保性能优异、用途较为广泛的化工原料,也是一种重要的有机合成中间体,其分子结构中含有羰基、甲基和甲氧基等官能团,并具有多种反应性能,在生产中具有使用安全、方便、污染少、容易运输等特点。由于碳酸二甲酯毒性较小,是一种发展前景非常广泛的“绿色”化工产品。碳酸二甲酯的合成方法主要有光气法、氧化羰基化法和酯交换法。光气法虽然工艺路线成熟,但由于使用剧毒的光气已被逐渐淘汰。相对光气法和氧化羰基化法,酯交换法具有条件相对温和、对设备腐蚀性低、原料毒性相对较小和碳酸二甲酯选择性高等优点而被普遍接受。

3.丙二醇是一种重要的有机化工原料,主要用于生产润滑剂、增塑剂、防冻剂,特别是在聚酯纤维、不饱和聚酯树脂等聚酯行业有广泛的应用。随着聚酯和不饱和树脂行业的迅猛发展,国内丙二醇生产能力仍不能满足市场,需大量进口。丙二醇的工业化生产工艺有水合法,水合法存在成本高、副产物多、产品回收率低等问题,目前国内应用较少。

4.授权公告号cn104945261b的中国发明专利公开了一种联产碳酸二甲酯与丙二醇的方法,包括在温度为50~250℃、压力为0.01~10.00mpa的反应条件以及催化剂存在下,使碳酸丙烯酯和甲醇接触并回收得到碳酸二甲酯和丙二醇,催化剂的活性组分是经水热晶化合成后孔道内含有有机模板剂的分子筛。该方法的碳酸丙烯酯转化率可达60%以上,碳酸二甲酯选择性可达99%以上。该方法具有催化剂活性高、碳酸二甲酯选择性好和节能环保的优点。但是存在的技术问题是:催化剂性能不稳定导致原料利用率低、产品质量不高,碳酸二甲酯合成过程中的热能损耗高。

5.针对此方面的技术缺陷,现提出一种解决方案。

技术实现要素:

6.本发明的目的在于提供一种制备碳酸二甲酯联产丙二醇的加工装置及其工艺,用于解决现有技术中催化剂性能不稳定导致原料利用率低、产品质量不高,碳酸二甲酯合成过程中的热能损耗高的技术问题。

7.本发明的目的可以通过以下技术方案实现:

8.一种制备碳酸二甲酯联产丙二醇的加工装置,包括碳酸丙烯酯合成系统、酯交换反应系统、碳酸二甲酯提取系统和丙二醇提取系统;碳酸丙烯酯合成系统包括碳酸丙烯酯合成塔、浦沫器、吸收塔和碳酸丙烯酯精馏塔,碳酸丙烯酯合成塔的塔顶通过管道连接有浦沫器,浦沫器通过管道与吸收塔连接,吸收塔的塔釜通过管道与碳酸丙烯酯合成塔连接;

9.所述酯交换反应系统包括反应精馏塔、预混合装置和管道混合器,反应精馏塔的塔顶与加压分离塔提取装置相连通,反应精馏塔的塔釜与丙二醇提取系统相连通,预混合

装置的出料口与管道混合器连通,管道混合器与反应精馏塔的入口相连通;

10.所述碳酸二甲酯提取系统包括加压分离塔、甲醇分离塔、碳酸二甲酯精馏塔和碳酸二甲酯储罐;加压分离塔的塔釜与碳酸二甲酯精馏塔的入口相连通,碳酸二甲酯精馏塔的塔顶与加压分离塔的入口相连通,碳酸二甲酯精馏塔的中上部与碳酸二甲酯储罐相连通;

11.所述丙二醇提取系统包括喷射装置、丙二醇脱轻塔、丙二醇精馏塔和丙二醇储罐,喷射装置通过管道与丙二醇脱轻塔相连,丙二醇脱轻塔的入口与反应精馏塔的塔釜相连通,丙二醇脱轻塔的入口与反应精馏塔的塔釜相连通。

12.进一步的,所述碳酸丙烯酯合成塔的出料口与碳酸丙烯酯精馏塔通过管道连接,碳酸丙烯酯精馏塔的塔顶通过管道与碳酸丙烯酯储罐连通,碳酸丙烯酯储罐与酯交换反应系统连通,碳酸丙烯酯精馏塔的塔釜通过管道与碳酸丙烯酯合成塔连接。

13.进一步的,所述加压分离塔的入口通过管道与反应精馏塔的塔顶相连通,加压分离塔的塔顶气相通过管道分别与反应精馏塔上的第一再沸器、甲醇分离塔上的第二再沸器相连通。

14.进一步的,所述丙二醇脱轻塔的塔釜与碳化釜的入口相连通,碳化釜的出料口通过管道连接有粗过滤器,粗过滤器的出料口通过管道连接有精过滤器,精过滤器的出料口通过管道与丙二醇精馏塔的塔釜相连,丙二醇精馏塔的塔釜与丙二醇精馏塔的入口相连通,丙二醇精馏塔的中上部与丙二醇储罐相连通。

15.进一步的,所述加压分离塔包括分离塔夹套,分离塔夹套的底部设有与碳酸二甲酯精馏塔连通的排料阀,分离夹套的顶部设有三通阀,三通阀的一侧通过第一流量计与第一再沸器连通,三通阀的另一侧通过第二流量计与第二再沸器连通,分离塔夹套的中部设有进料阀,分离塔夹套的内腔中心设有与进料阀连通的进料腔,进料腔的一侧设有收集腔,收集腔的下方设有多个分配器。

16.进一步的,所述收集腔内分布若干个截面呈连续波浪形的收集板,收集板上均匀分布有通孔,分配器的内部分布有与收集腔连通的液腔。

17.一种制备碳酸二甲酯联产丙二醇的加工工艺,包括以下步骤:

18.碳酸丙烯酯合成:将原料环氧丙烷、二氧化碳和催化剂加入碳酸丙烯酯合成塔内,反应生成的尾气经浦沫器分离液滴后运输至吸收塔,以液态二氧化碳冷却的碳酸丙烯酯为吸收剂,反应生成的吸收液回流至碳酸丙烯酯合成塔内;

19.酯交换反应:将原料碳酸丙烯酯和甲醇在预混合装置内混合后,流入管道混合器内,向管道混合器内注入催化剂醇钠,混合液进入反应精馏塔内反应精馏;反应精馏塔的塔顶气相进入加压分离塔内,加压分离塔的塔顶气相进入第一再沸器内再沸,为反应精馏塔提供热源;

20.碳酸二甲酯提取:加压分离塔分离出的碳酸二甲酯粗品进入碳酸二甲酯精馏塔内,碳酸二甲酯精馏塔精馏出的甲醇蒸汽进入甲醇分离塔内,冷凝后进入预混合装置内继续参与反应,提取得到的碳酸二甲酯成品进入碳酸二甲酯储罐内;

21.丙二醇提取:反应精馏塔塔釜的丙二醇粗料进入丙二醇脱轻塔内,丙二醇脱轻塔脱除轻组分,塔釜物料进入碳化釜,碳化釜碳化后的物料经过粗过滤器和精过滤器的两次过滤,过滤除去碳酸钠和碳酸氢钠后进入丙二醇精馏塔内,经过丙二醇精馏塔的精馏后得

到高纯度丙二醇,进入丙二醇储罐内储存。

22.进一步的,所述催化剂选自溴化锌-离子液体复合催化剂,催化剂的用量为环氧丙烷质量的0.2%~0.8%;碳酸丙烯酯合成塔内的反应温度为50~200℃,反应压力为0.2~3mpa。

23.进一步的,所述碳酸丙烯酯与甲醇的摩尔比为1:3~8,反应精馏塔内的反应温度为120~160℃,反应压力为0.6~2mpa。

24.本发明具备下述有益效果:

25.1、本发明中碳酸丙烯酯和甲醇在预混合装置中充分混合后,再于管道混合器内与催化剂混合,便于控制反应原料与催化剂混合进入反应精馏塔的时间,充分提高碳酸丙烯酯的转化率,抑制副反应的发生。碳酸丙烯酯合成工段无废液、废渣产生,环氧丙烷总转化率达到99.9%以上,碳酸丙烯酯的反应转化率能够达到99.4%,通过再沸器对加压分离塔产生的热能进行回收,加工装置整体节约了26%的能源。

26.2、碳酸丙烯酯合成系统中,通过单个碳酸丙烯酯合成塔,以环氧丙烷和二氧化碳为原料合成碳酸丙烯酯,通过溴化锌-离子液体复合催化剂催化反应,反应条件温和,环氧丙烷转化率高,催化剂只需定期补充;碳酸丙烯酯合成塔的尾气经浦沫器后至吸收塔,以液态二氧化碳冷却的碳酸丙烯酯为吸收剂,吸收液回流至合成塔后能够提高环氧丙烷的利用率。

27.3、碳酸二甲酯提取系统中,加压分离塔塔顶气相能够为反应精馏塔和甲醇分离塔提供热源,节约蒸汽用量。

28.4、丙二醇脱轻塔脱除轻组分,塔釜物料进入碳化釜,碳化釜碳化后的物料经过粗过滤器和精过滤器的两次过滤,过滤除去碳酸钠和碳酸氢钠后进入丙二醇精馏塔内,经过丙二醇精馏塔的精馏后得到高纯度丙二醇。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

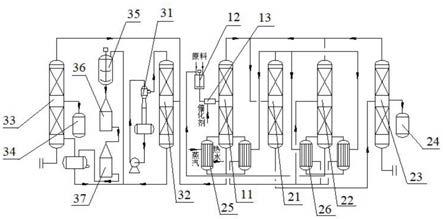

30.图1为本发明实施例中酯交换反应系统、碳酸二甲酯提取系统和丙二醇提取系统的示意图;

31.图2为本发明实施例中碳酸丙烯酯合成系统的示意图;

32.图3为本发明实施例中加压分离塔的结构示意图;

33.图4为本发明实施例中第一分离板与第一滑槽的装配示意图;

34.图5为本发明实施例中第二分离板与第二滑槽的装配示意图。

35.附图标记:1、碳酸丙烯酯合成塔;2、浦沫器;3、吸收塔;4、碳酸丙烯酯精馏塔;5、碳酸丙烯酯储罐;11、反应精馏塔;12、预混合装置;13、管道混合器;21、加压分离塔;22、甲醇分离塔;23、碳酸二甲酯精馏塔;24、碳酸二甲酯储罐;25、第一再沸器;26、第二再沸器;31、喷射装置;32、丙二醇脱轻塔;33、丙二醇精馏塔;34、丙二醇储罐;35、碳化釜;36、粗过滤器;37、精过滤器;41、分离塔夹套;42、排料阀;43、三通阀;44、第一流量计;45、第二流量计;46、

进料阀;47、进料腔;48、收集腔;49、分配器;50、收集板;51、第一分离板;52、第二分离板;53、第三分离板;54、第四分离板;55、第一滑槽;56、第一缓冲弹簧;57、第一稳流板;58、第一折流板;59、第二滑槽;60、第二缓冲弹簧;61、第二稳流板;62、第二折流板。

具体实施方式

36.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

37.实施例1

38.如图1-2所示,本实施例提供一种制备碳酸二甲酯联产丙二醇的加工装置,包括碳酸丙烯酯合成系统、酯交换反应系统、碳酸二甲酯提取系统和丙二醇提取系统。具体地,碳酸丙烯酯合成系统包括碳酸丙烯酯合成塔1、浦沫器2、吸收塔3和碳酸丙烯酯精馏塔4,碳酸丙烯酯合成塔1的塔顶通过管道连接有浦沫器2,浦沫器2通过管道与吸收塔3连接,吸收塔3的塔釜通过管道与碳酸丙烯酯合成塔1连接,碳酸丙烯酯合成塔1的出料口与碳酸丙烯酯精馏塔4通过管道连接,碳酸丙烯酯精馏塔4的塔顶通过管道与碳酸丙烯酯储罐5连通,碳酸丙烯酯储罐5与酯交换反应系统连通,碳酸丙烯酯精馏塔4的塔釜通过管道与碳酸丙烯酯合成塔1连接。

39.其中,浦沫器2用于分离碳酸丙烯酯合成塔1的塔顶气相中气体夹带的液滴,吸收塔3用于使用冷却后的碳酸丙烯酯吸收气相中未反应的环氧丙烷;碳酸丙烯酯精馏塔4的塔釜将含有催化剂的物料运输至碳酸丙烯酯合成塔1。催化剂优选自溴化锌-离子液体复合催化剂。

40.碳酸丙烯酯合成系统中,通过单个碳酸丙烯酯合成塔1,以环氧丙烷和二氧化碳为原料合成碳酸丙烯酯,通过溴化锌-离子液体复合催化剂催化反应,反应条件温和,环氧丙烷转化率高,催化剂只需定期补充,无废液、废渣产生。碳酸丙烯酯合成塔1的尾气经浦沫器2后至吸收塔3,以液态二氧化碳冷却的碳酸丙烯酯为吸收剂,吸收液回流至合成塔后能够提高环氧丙烷的利用率。

41.酯交换反应系统包括反应精馏塔11、预混合装置12和管道混合器13,反应精馏塔11的塔顶与加压分离塔提取装置相连通,反应精馏塔11的塔釜与丙二醇提取系统相连通,预混合装置12的出料口与管道混合器13连通,管道混合器13与反应精馏塔11的入口相连通。预混合装置12用于将原料碳酸丙烯酯与甲醇充分混合,管道混合器13用于将催化剂醇钠与原料碳酸丙烯酯、甲醇的混合液混合。酯交换反应系统通过控制反应原料与催化剂混合后进入反应精馏塔11的时间,既能充分提高碳酸丙烯酯的转化率,又能有效抑制副反应的发生。

42.碳酸二甲酯提取系统包括加压分离塔21、甲醇分离塔22、碳酸二甲酯精馏塔23和碳酸二甲酯储罐24;加压分离塔21的入口通过管道与反应精馏塔11的塔顶相连通,加压分离塔21的塔顶气相通过管道分别与反应精馏塔11上的第一再沸器25、甲醇分离塔22上的第二再沸器26相连通。加压分离塔21的塔釜与碳酸二甲酯精馏塔23的入口相连通,碳酸二甲酯精馏塔23的塔顶与加压分离塔21的入口相连通,碳酸二甲酯精馏塔23的中上部与碳酸二

甲酯储罐24相连通。碳酸二甲酯提取系统中,加压分离塔21塔顶气相能够为反应精馏塔11和甲醇分离塔22提供热源,节约蒸汽用量。

43.丙二醇提取系统包括喷射装置31、丙二醇脱轻塔32、丙二醇精馏塔33和丙二醇储罐34,喷射装置31通过管道与丙二醇脱轻塔32相连,丙二醇脱轻塔32的入口与反应精馏塔11的塔釜相连通,丙二醇脱轻塔32的入口与反应精馏塔11的塔釜相连通。丙二醇脱轻塔32的塔釜与碳化釜35的入口相连通,碳化釜35的出料口通过管道连接有粗过滤器36,粗过滤器36的出料口通过管道连接有精过滤器37,精过滤器37的出料口通过管道与丙二醇精馏塔33的塔釜相连,丙二醇精馏塔33的塔釜与丙二醇精馏塔33的入口相连通,丙二醇精馏塔33的中上部与丙二醇储罐34相连通。喷射装置31能够产生较低真空,利于甲醇的回收,提高甲醇回收率的同时降低能源。碳化釜35碳化后的物料经过粗过滤器36和精过滤器37的两次过滤,过滤除去碳酸钠和碳酸氢钠,提高丙二醇精馏塔33精馏出的丙二醇纯度。

44.实施例2

45.如图1-2所示,本实施例提供一种制备碳酸二甲酯联产丙二醇的加工工艺,包括以下步骤:

46.碳酸丙烯酯合成:将原料环氧丙烷、二氧化碳和催化剂加入碳酸丙烯酯合成塔1内,反应生成的尾气经浦沫器2分离液滴后运输至吸收塔3,以液态二氧化碳冷却的碳酸丙烯酯为吸收剂,反应生成的吸收液回流至碳酸丙烯酯合成塔1内。其中,催化剂选自溴化锌-离子液体复合催化剂,催化剂的用量为环氧丙烷质量的0.2%~0.8%;碳酸丙烯酯合成塔1内的反应温度为50~200℃,反应压力为0.2~3mpa。

47.酯交换反应:将原料碳酸丙烯酯和甲醇在预混合装置12内混合后,流入管道混合器13内,向管道混合器13内注入催化剂醇钠,混合液进入反应精馏塔11内反应精馏;反应精馏塔11的塔顶气相进入加压分离塔21内,加压分离塔21的塔顶气相进入第一再沸器25内再沸,为反应精馏塔11提供热源。其中,碳酸丙烯酯与甲醇的摩尔比为1:3~8,反应精馏塔11内的反应温度为120~160℃,反应压力为0.6~2mpa。

48.碳酸二甲酯提取:加压分离塔21分离出的碳酸二甲酯粗品进入碳酸二甲酯精馏塔23内,碳酸二甲酯精馏塔23精馏出的甲醇蒸汽进入甲醇分离塔22内,冷凝后进入预混合装置12内继续参与反应,提取得到的碳酸二甲酯成品进入碳酸二甲酯储罐24内。加压分离塔21的塔顶气相能够进入第二再沸器26内再沸,为甲醇分离塔22提供热量。

49.丙二醇提取:反应精馏塔11塔釜的丙二醇粗料进入丙二醇脱轻塔32内,丙二醇脱轻塔32脱除轻组分,塔釜物料进入碳化釜35,碳化釜35碳化后的物料经过粗过滤器36和精过滤器37的两次过滤,过滤除去碳酸钠和碳酸氢钠后进入丙二醇精馏塔33内,经过丙二醇精馏塔33的精馏后得到高纯度丙二醇,进入丙二醇储罐34内储存。

50.本实施例制备碳酸二甲酯联产丙二醇的加工工艺,包括碳酸丙烯酯合成、酯交换反应、碳酸二甲酯提取、丙二醇提取,碳酸丙烯酯反应条件温和,环氧丙烷转化率高;碳酸丙烯酯和甲醇在预混合装置12中充分混合后,再于管道混合器13内与催化剂混合,便于控制反应原料与催化剂混合进入反应精馏塔11的时间,充分提高碳酸丙烯酯的转化率,抑制副反应的发生。该碳酸二甲酯联产丙二醇的加工工艺,碳酸丙烯酯合成工段无废液、废渣产生,环氧丙烷总转化率达到99.9%以上,碳酸丙烯酯的反应转化率能够达到99.4%,通过再沸器对加压分离塔21产生的热能进行回收,加工装置整体节约了26%的能源。

51.实施例3

52.如图2-5所示,本实施例提供一种加压分离塔,包括分离塔夹套41,分离塔夹套41的底部设有与碳酸二甲酯精馏塔23连通的排料阀42,分离夹套41的顶部设有三通阀43,三通阀43的一侧通过第一流量计44与第一再沸器25连通,三通阀43的另一侧通过第二流量计45与第二再沸器26连通,分离塔夹套41的中部设有进料阀46,分离塔夹套41的内腔中心设有与进料阀46连通的进料腔47,进料腔47的一侧设有收集腔48,收集腔48的下方设有多个分配器49,收集腔48内分布若干个截面呈连续波浪形的收集板50,收集板50上均匀分布有通孔,分配器49的内部分布有与收集腔48连通的液腔。

53.加压分离塔中,原料碳酸丙烯酯与甲醇反应生成的碳酸二甲酯粗品沿进料阀46进入后,从进料腔47进入分离塔夹套41内腔,加压蒸馏的过程中产生的蒸汽向上进入三通阀43,第一流量计44和第二流量计45方便调节进入第一再沸器25和第二再沸器26的蒸汽量,灵活控制蒸汽量;热蒸汽冷凝后在收集腔48的收集板50内再分配并从分配器49落下,得到高纯度的碳酸二甲酯从排料阀42排出。

54.分离塔夹套41内腔位于收集腔48上方依次设有第一分离板51和第二分离板52,分离塔夹套41内腔位于收集腔48下方依次设有第三分离板53和第四分离板54。第一分离板51和第四分离板54的结构相同,第二分离板52和第三分离板53的结构相同。第一分离板51的两侧设有第一滑槽55,第一分离板51的两端顶部和底部设有与第一滑槽55连接的第一缓冲弹簧56,第一分离板51内间隔设置有多个第一稳流板57,相邻的第一稳流板57之间设有第一折流板58,第一稳流板57与第一折流板58之间设有间隙。第二分离板52的两侧设有第二滑槽59,第二滑槽59的两端顶部和底部设有与第二滑槽59连接的第二缓冲弹簧60,第二分离板52内间隔设置有多个第二稳流板61,相邻的第二稳流板61之间设有第二折流板62。第一折流板58的截面呈弯折状,第二折流板62的截面呈三角形状。

55.分离塔夹套41内腔设置的多个分离板,第一缓冲弹簧56和第二缓冲弹簧60使得分离板与第一滑槽55、第二滑槽59稳定装配。第一稳流板57与第一折流板58配合,促进甲醇、碳酸二甲酯共沸物在第一稳流板57与第一折流板58之间的间隙内多次冷凝、气化分离;第二稳流板61与第二折流板62配合,促进甲醇、碳酸二甲酯共沸物在第二稳流板61与第二折流板62之间的间隙内多次冷凝、气化分离。多个分离板增加了甲醇、碳酸二甲酯共沸物蒸汽的接触面积和接触几率,促进甲醇与碳酸二甲酯的分离,高纯度的碳酸二甲酯冷凝后从排料阀42排出。

56.以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

57.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

58.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作

很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1