一种甲醇气相催化氨氧化生产氰化氢的催化剂及其制备方法和应用与流程

1.本发明涉及化学生产技术领域,更具体地说,涉一种甲醇气相催化氨氧化生产氰化氢的催化剂及其制备方法和应用。

背景技术:

2.氰化氢(hcn),其水溶液氢氰酸是一种剧毒化学危险品,hcn化学性质活泼,可与烯烃、炔烃、芳烃、铵盐、有机醇酸、卤族化合物等发氰化、加成、亲电取代和卤化等反应,可用于制造尼龙66、甘氨酸、丙烯腈、己二腈等精细化学品,还被用于金的萃取。

3.近年来,氢氰酸供不应求的现象已变得更加明显。工业上使用的氰化氢的主要部分是作为丙烯氨氧化生产丙烯腈中获得的副产品提供的。然而,随着丙烯氨氧化法生产丙烯腈的催化剂的大幅改进,副产的氰化氢量有所减少,产量远远达不到市场需求。因此直接合成hcn的安氏法(andrussow) 成为重要补充,安氏法是由德国i.g公司安德罗索(l.andrussow)提出,并在德国首先实现工业化生产hcn的方法。其反应式为:

4.2ch4+2nh3+3o2→

2hcn+6h2o

5.该法反应温度在1000℃以上,采用含有pt的催化剂,对氨的利用率大约在60%~70%。我国是一个煤炭资源丰富、天然气短缺的国家,近几年随着煤化工的发展,甲醇以其原料价格低,来源稳定,运输方便,在一些领域成为天然气化工的原料替代品,甲醇氨氧化制hcn成为制备hcn的又一途径,其最早由日本旭化成公司开发,反应式如下:

6.ch3oh+nh3+o2→

hcn+3h2o

7.该法反应温度在350-500℃,不含贵金属,但目前投产装置少,单套产能低。

8.由于氰化氢的毒性,其运输既困难又危险。因此,建议在氰化氢生产后,立即在消耗的过程中使用氰化氢。

9.已知各种由甲醇生产氰化氢的技术,包括使用钒/氧化锡催化剂的方法 (俄罗斯专利第106,226号),使用锡/氧化锑催化剂的方法(英国专利第 913,836号),使用包含氧化钼和其他各种元素的催化剂的方法(美国专利号3,911,089),使用包含锑和铁、钴、镍、锰、锌、铀等的方法(jp-b-5439839 和美国专利号4,461,752),一种使用锰、铁、钴、镍、锌、硼或铀的磷酸盐作为催化剂的方法(欧洲专利公开第121032a号),使用含锰或磷的氧化物催化剂的方法(美国专利号4,457,905),使用含有铁、铜和锑的氧化物催化剂的方法(jp-a-58-145617、jp-b-63-16330和美国专利4,461,752),以及使用磷酸锑的方法(美国专利4,511,548)。

10.然而,但在实际应用中,这些现有技术方法在工业上,仍然不能令人满意。因为进料气中氨与甲醇的摩尔比高,使用大量蒸汽,甲醇浓度低,以及催化剂的物理性能低,如随着时间变化和催化剂强度差,存在长期耐久性问题。氨的燃烧分解活性高,燃烧热导致催化剂局部过热,在工业化过程中难以控制反应温度。故存在着较低的生产率,不能够实现安全、节能、清洁生产的问题。

技术实现要素:

11.本发明所要解决的技术问题是:提供一种甲醇气相催化氨氧化生产氰化氢的催化剂,以提高甲醇气相催化氨氧化生产氰化氢的产率,实现安全、节能、清洁生产氰化氢。

12.本发明所采取的技术方案是:提供一种甲醇气相催化氨氧化生产氰化氢的催化剂,所述催化剂的化学式如下:ti

(a)v(b)

sb

(c)

p

(d)

nb

(e)r(f)s(g)o(h)

;

13.式中,s是选自li、na、k、rb、cs组成中的至少一种元素;r是选自 fe、cu,mo和w组成中的至少一种元素;a、b、c、d、e、f、g、h分别代表公式中元素的原子比,其中,a为100,b为0.05-15,c为1-10,d为 0-10,e为0.01-0.15,f为0-5,g为0-3,h为上述元素结合形成的氧化物所对应的氧原子数。

14.作为优选的方案,b为1-10,c为3-8,d为1-5,e为0.03-0.1,f 为1-3,g为1-2。

15.作为优选的方案,所述催化剂还包括载体,且所述的载体包括sic、、 al2o3以及sio2,且所述sic、al2o3以及sio2的配比为:(50-80):(0.01-3): (5-50)。

16.本发明还提供了一种用于制备上述所述催化剂的方法,包括以下步骤:

17.s1:在草酸溶液中加入活性离子溶液,混合后充分搅拌得到活性离子混合液;

18.s2:在步骤s1制备获得的活性离子混合液中加入二氧化钛,并加入乳化剂继续搅拌制备获得催化剂浆液;

19.s3:将步骤s2的催化剂浆液与载体混合后煅烧得到甲醇气相催化氨氧化生产氰化氢的催化剂;

20.所述活性离子包括ti、v、sb、nb、p离子以及li、na、k、rb、cs离子中的一种或多种和fe、cu,mo离子中的一种或多种;所述的载体包括sic。

21.作为优选的方案,所述步骤s2中,所述二氧化钛为多孔锐钛型二氧化钛,且所述多孔锐钛型二氧化钛的直径为0.4-0.7μm,比表面积为 15-60m2/g。

22.作为优选的方案,所述多孔锐钛型二氧化钛的制备方法包括以下步骤:将硫酸钛或偏钛酸为原料在800℃的温度下煅烧,持续4小时,之后通过喷射气流粉碎机将产物粉碎,获得多孔锐钛型二氧化钛。

23.作为优选的方案,所述步骤s3的具体操作步骤如下:将载体放入旋转筒中,保持催化剂浆液与载体的温度在170-210℃的同时喷射催化剂浆液至载体上得到催化剂颗粒物质,将喷射后得到的催化剂颗粒物质在250℃

ꢀ‑

300℃下煅烧8小时,然后在400℃-500℃下继续煅烧5小时,最后在800℃-900℃的空气中煅烧活化,持续4小时,得到甲醇气相催化氨氧化生产氰化氢的催化剂。

24.本发明还提供了所述催化剂的应用,所述应用包括将该催化剂应用到甲醇汽相催化氨氧化生产氰化氢的生产中。

25.作为优选的方案,所述应用具体包括:将所述催化剂注入到包含甲醇、氧气以及氨的反应器中,并将反应器内部预热至100-150℃后,将反应器浸入熔盐浴中,保持熔盐浴温度为280℃-400℃,控制反应压力为1-2kg/cm2,接触0.5-20秒后完成反应。

26.作为优选的方案,所述氨与甲醇的摩尔比为0.5:1至3:1,所述氧气与甲醇的摩尔比为0.5:1至15:1。

27.通过本发明的甲醇气相催化氨氧化生产氰化氢的催化剂能在甲醇氨氧化反应中获得高产率的氰化氢,并提高其生产效率,抑制氨的燃烧分解活性,防止催化剂层局部过

热,并且本发明通过在应用中控制生产装置的反应温度,保持催化剂的长期耐久性。本发明的制备方法中同样也没有使用大量蒸汽,大大的减少副产品的产生,实现了安全,节能,清洁生产。

具体实施方式

28.下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.本发明中,申请人通过在含有五氧化二钒(v2o5),三氧化二锑(sb2o3) 和二氧化钛(ti02)的基本催化剂组合物中进一步添加其他助催化剂,以获得活性物质浆液。在特别优选的实施方案中,sb/v的原子比大于1.5,钒锑氧化物的晶体结构为v-sb氧化物(vsbo4)。

30.本发明通过使用适当数量的耐热无机晶须混合而制备的催化剂浆液,并将其支撑在多孔无机惰性载体上,其中多孔无机惰性载体中碳化硅(sic) 作为主要成分,在催化剂应用中发现氰化氢的产率非常高。如上所述的,本发明催化剂浆液的活性物质主要含有五氧化二钒(v2o5)以及三氧化二锑(sb2o3)作为主要成分,并将其分散在二氧化钛(tio2)(以100mol计) 上,包括0.2-5mol的五氧化二钒(v2o5)、0.01-1mol的五氧化二铌(nb

205

)、 0-0.12mol的钾(k)、铯(cs)、铷(rb)的氧化物,1-15mol的三氧化二锑(sb2o3),还包括以下一种或几种组分,分别为0.25mol-5mol的五氧化二磷(p2o5)、 0-5mol的fe、cu,mo和w中至少一种元素组成的组分。用于生产本发明催化剂的原料,包括含有这些催化剂组分中的每一种的各种化合物,例如氧化物、氢氧化物、氯化物和硝酸盐中的一种或多种,具体如下:

31.可用作铁和铜组分的原料的化合物,包括铁或铜的氧化物、氢氧化物、硝酸盐和氯化物等;优选使用它们的硝酸盐,以电解铁和电解铜溶于硝酸的溶液为宜。

32.锑组分的合适起始材料包括三氧化二锑、四氧化二锑和五氧化二锑中的一种或多种;此外,也可以使用通过金属锑与硝酸反应产生的化合物作为起始材料。

33.水溶性或非水溶性的钒化合物可用作钒组分的起始材料;包括但不限于三氧化钒、钒酸、仲钒酸铵、偏钒酸铵和卤化钒中的一种或多种。

34.关于钼组分,可使用水溶性或非水溶性化合物,如对钒组分所述。

35.磷组分的适宜材料包括五氧化二磷、正磷酸、磷酸二氢铵、磷酸氢二铵和磷酸三铵中的一种或多种。

36.其他组分的起始材料同样包括它们的硝酸盐。此外,也可以使用它们的氯化物和氧化物。

37.多孔无机惰性载体包括至少50%重量以上的碳化硅(sic),优选为80%重量以上的碳化硅(sic)含量,以及3%重量以下的氧化铝(al2o3)含量和5-50%重量的氧化硅(sio2)。多孔无机惰性载体的形状不特别限定,但本发明所使用的可从球形、环柱形、圆柱形、圆锥体、块形等形状中适当选择。

38.本发明中选用的二氧化钛为锐钛型二氧化钛(tio2),为多孔二氧化钛,并且平均直径为0.4-0.7微米,优选为0.45-0.60微米,比表面积为60平方米/克,优选为15-40平方米/克的颗粒,流动效果较为良好。上述锐钛型二氧化钛通常通过将以下方法制备,以硫酸钛或偏钛酸为原料在气流下,在 800℃的温度下进行煅烧,并持续4小时以上。之后,用喷射

气流粉碎机将原料粉碎,获得多孔锐钛型二氧化钛。

39.本发明中所采用的无机晶须,用于支撑载体上的催化活性物质浆液和抑制载体表面的机械剥离,是耐火性晶须,包括但不限于铝、碳化硅、磷酸钙。该无机晶须尺寸具有平均直径小于等于5微米,更优选为1微米或更小,长度则小于等于1000微米,更优选为500微米或更小,比表面积为10-500,更优选为20-300。活性物质浆料通过常规方法支撑在载体上。即将上述催化剂浆液喷射在已预热到150-250℃温度的载体表面上,或将载体浸入至催化剂浆液中,并进一步地浓缩和粘附。此时,适当数量的晶须分散在活性物质浆液中,加入晶须的量基于完整的催化活性物计算,1-20 的重量百分比,优选3-10重量百分比。

40.基于100ml容量的载体,活性物质为以1-30g,优选3-15g的比率粘附载体的表面上。该催化剂通过在空气流动或诸如氮等惰性气体流动下,在 250℃-850℃,优选为550℃-850℃的温度下煅烧2-10小时,以获得完整的催化剂。

41.本发明的催化剂使用方法所涉及的反应可以在固定床反应管中进行。通过向反应管填充催化剂(反应管的内径为优选)。将填充满催化剂的反应管浸入熔盐浴中,并且保持熔盐浴温度为280℃-400℃,优选320℃-380℃,接触时间为0.5-20秒,反应压力为常压-约2公斤/平方厘米,来进行反应。

42.本发明的使用方法中采用的甲醇可以是纯甲醇或含有杂质的粗甲醇。如果需要,工业氨可用作氨原料。

43.本发明的使用方法中采用的氧源,从经济角度优选使用空气。空气可以用惰性气体或氮气稀释。如果需要,进料气可以用反应尾气(包含氮气、二氧化碳、一氧化碳等的混合气体)稀释。

44.原料气中氧气与甲醇的摩尔比为0.5:1至15:1,优选为1:1至10:1。原料气中氨与甲醇的摩尔比为0.5:1至3:1,优选为0.7:1至2.5:1。将混合并预热至100-150℃的原料气体,通过从管上部进入,保持空间速度为 1000-6000h-1

,优选在3000-5000h-1

。在这种条件下,氰化氢可以稳定地得到95到99%的产率(以100%甲醇原料为基准对比),并且反应的温度和热点长期运行也比较稳定。此外,一氧化碳和二氧化碳等副产物的产量则小于0.5摩尔。

45.以下提供具体的实施例制备获得本发明的甲醇气相催化氨氧化生产氰化氢的催化剂及其应用:

46.实施例1

47.取硫酸钛,并将硫酸钛在空气气流中800℃的温度下煅烧,持续4小时。经过喷流粉碎处理,制备获得平均粒径为0.5微米、表面比面积(bet法) 为22m2/g的多孔锐钛型tio2。

48.将632.41g的草酸溶解于6400ml去离子水中,形成草酸水溶液,继续加入偏钒酸铵316.2g,氯化铌36.51g,氯化铯81.53g,磷酸二铵38.87g以及197.0g三氧化二锑,将混合物充分搅拌后得到混合溶液。

49.在以上获得的混合溶液中,加入1800g上述制备的多孔锐钛型二氧化钛(tio2),并与乳化剂搅拌制备得到催化剂浆液。

50.将碳化硅(sic)重量92%,氧化铝(al2o3)重量2%,氧化硅(sio2) 重量6%制备获得外径7mm,内径3.5mm,长度7mm,(孔隙率为30%,比表面积为0.04m2/g)的多孔环载体2000ml放置在装有外部加热装置的不锈钢旋转筒中,将温度保持在180-200℃的同时喷射

催化剂浆液,保持每100ml 的载体承载10g的催化剂浆液。将上述获得的该催化剂颗粒物质,在250℃下煅烧8小时,然后继续在400℃下继续煅烧5小时,最后在800℃的空气中煅烧以进行活化,持续4小时,以获得甲醇气相催化氨氧化生产氰化氢的催化剂。

51.上述得到的催化剂中活性物质的成分的摩尔比为二氧化钛(tio2):五氧化二钒(v2o5):五氧化二铌(nb2o5):氧化铯(cs2o):五氧化二磷(p2o5):三氧化二锑(sb2o3)=100:6:0.30:1.0:1.5:3.0。

52.在内径25米、长度3.5米浸入熔盐中的反应管填充上述催化剂,使催化剂层高度为2m,熔盐浴温度保持在320℃。当从反应管上部以4500h-1

的流量通入体积比为2/5的甲醇与氨气的混合气体时,供给反应器中气体的摩尔比如下:氧气/甲醇=4.3(mol/mol),nh3/甲醇=1.1(mol/mol),进料气中甲醇的浓度为4.4vol%,进料气除甲醇、氨和氧气外还含有氮气。

53.相对于100%纯度甲醇,氰化氢的产率为95%。甲醇的转化率为97.5%,氨的转化率为45.0%。

54.实施例2

55.取硫酸钛,并将硫酸钛在空气气流中800℃的温度下煅烧,持续4小时。经过喷流粉碎处理,制备获得平均粒径为0.5微米、表面比面积(bet法) 为22m2/g的多孔锐钛型tio2。

56.将草酸421.69g溶解在6400ml去离子水中制备草酸水溶液,其中加入偏钒酸铵210.8g、氯化铌12.17克、硝酸铯43.91g、硫酸钾39.27g、磷酸二铵25.91g和三氧化锑131.3g,并将该混合物充分搅拌以获得混合溶液。

57.在由此获得的混合溶液中,进一步加入1800g通过上述获得的多孔锐钛型二氧化钛(tio2),并用乳化剂搅拌混合物以制备催化剂浆液。

58.将碳化硅(sic)重量98%,氧化铝(al2o3)重量1%,氧化硅(sio2) 重量1%制备获得外径2000ml多孔环载体(孔隙率率为30%,比表面积为 0.04m2/g)放置在装有外部加热装置的不锈钢旋转筒中,在保持温度在 170-210℃的同时,将催化剂浆液喷射到载体上,保持每100ml的载体承载 12g的催化剂浆液。将如此获得的催化剂在250℃下煅烧8小时,之后在 400℃下煅烧5小时,最后在800℃的空气中煅烧以进行活化,持续4小时,以获得甲醇气相催化氨氧化生产氰化氢的催化剂。

59.由此获得的活性物质的组成比为二氧化钛(tio2):五氧化二钒(v2o5):五氧化二铌(nb2o5):氧化铯(cs2o):氧化钾(k2o):五氧化二磷(p2o5):三氧化二锑(sb2o3)=100:4:0.1:0.5:1.0:1.0:2.0。根据活性物质,晶须含量为8%。

60.在内径25mm、长度3.5m浸入熔盐浴中的反应管填充实施例2制得的催化剂,使催化剂层的高度为2.4m,熔盐浴温度保持在325℃。当从反应管的上部以4800h-1

的空间速度进行,供给反应器的气体摩尔比如下:氧气 /甲醇=1.6(mol/mol),nh3/甲醇=1.1(mol/mol),进料气中甲醇的浓度为 10.3vol%,进料气除甲醇、氨和氧气外还含有氮气,进行反应。

61.以100%纯度的甲醇计,氰化氢的转化率为95.5%,甲醇的为转化率 97.0%,氨的转化率为35.0%。

62.实施例3

63.以与实施例2相同的方式,使用实施例2的催化剂来进行反应,进行长期氨氧化试

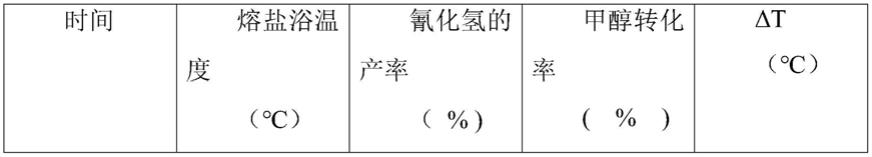

验,实验结果如下表所示:

[0064][0065][0066]

长期氨氧化的试验结果如上表所示,6个月后产量为97.6摩尔(以甲醇通入量100摩尔为基准),与初始产量基本相同,δt也有稳定的结果,不引起局部过热。

[0067]

从上述实施例中能够发现,通过本发明制备获得的催化剂制备氰化氢的产率较高,且在长时间的反应后依旧有着不错的表现,并且与通过烃例如丙烯、异丁烯、甲苯和二甲苯的氨氧化产生的副产物和杂质相比,通过本发明的方法产生的氰化氢含有较少量的副产物和杂质,产生的一氧化碳和二氧化碳等副产物的产量也极少,因此反应也较为环保、安全以及清洁,能够高效的进入甲醇气相催化氨氧化生产氰化氢的反应中,起到较好的催化作用,适合进行大范围的推广以及商业化的应用。

[0068]

以上就本发明较佳的实施例作了说明,但不能理解为是对权利要求的限制。本发明不仅局限于以上实施例,其具体结构允许有变化,凡在本发明独立要求的保护范围内所作的各种变化均在本发明的保护范围内。

[0069]

虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员,在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1