一种氯化钴溶液自动循环除镉装置及方法与流程

1.本发明涉及氯化钴溶液净化技术领域,尤其是涉及一种氯化钴溶液自动循环除镉装置及方法。

背景技术:

2.生产过程中,钴矿料中含有一定量的镉,生产的氯化钴主要用于合成电池材料等,对溶液中杂质要求比较高。目前的生产工艺主要是通过萃取生产氯化钴,但是在萃取过程中镉会伴随着钴一起富集进入氯化钴溶液,导致杂质含量超标。

3.常用的处理方法分两类:第一类是使溶液中呈溶解状态的镉离子转变为不溶的重金属化合物,经过沉淀或浮上法除去,具体方法有化学沉淀法、离子交换法、吸附法等;第二类是使溶液中的重金属在不改变其化学形态的条件下进行浓缩和分离,具体方法有反渗透法、电渗析法、蒸发浓缩法。这类方法能有效去除氯化钴溶液中的镉,但都存在着投资大、运行费用高、处理后的溶液难以达标等问题。而且现有的除镉装置结构复杂、自动化程度低、不易操作,除镉材料不能循环使用,投资大、运行费用高。

技术实现要素:

4.针对现有技术存在的问题,本发明提供一种氯化钴溶液自动循环除镉装置及方法,能够实现氯化钴溶液的全自动除镉,提升除镉效率、除镉率与除镉稳定性,实现除镉材料的循环使用,且工艺流程简单、运行成本低,不会产生危险固体废物。

5.本发明的技术方案为:

6.一种氯化钴溶液自动循环除镉装置,其特征在于,包括:控制器、氯化钴原液槽(1)、树脂交换柱(2)、纯水槽(3)、稀盐酸槽(4)、氯化钴过滤后槽(5)、再生废液搅拌槽(6)、压缩空气罐(7);

7.所述氯化钴原液槽(1)在下端开设的第一出液口、在上端开设的第一进液口分别与所述树脂交换柱(2)在上端开设的第二进液口、第二出液口通过第一管道(8-1)、第二管道(8-2)连通;所述纯水槽(3)上开设的第六出液口与所述树脂交换柱(2)在上端开设的第三进液口、在下端开设的第四进液口分别通过第三管道(8-3)、第四管道(8-4)连通,所述稀盐酸槽(4)上开设的第七出液口与所述树脂交换柱(2)在下端开设的第五进液口通过第五管道(8-5)连通;所述树脂交换柱(2)在下端开设的第三出液口与所述氯化钴过滤后槽(5)在上端开设的第六进液口通过第六管道(8-6)连通,所述树脂交换柱(2)在上端开设的第四出液口、在下端开设的第五出液口与所述再生废液搅拌槽(6)在上端开设的第七进液口分别通过第七管道(8-7)、第八管道(8-8)连通;所述压缩空气罐(7)的出气口、所述第一进液口分别与所述树脂交换柱(2)在上端开设的进气口、在下端开设的第八出液口通过第九管道(8-9)、第十管道(8-10)连通;

8.所述第一管道(8-1)、第二管道(8-2)、第三管道(8-3)、第四管道(8-4)、第五管道(8-5)、第六管道(8-6)、第七管道(8-7)、第八管道(8-8)、第九管道(8-9)、第十管道(8-10)

上分别设置有第一电磁阀、第二电磁阀、第三电磁阀、第四电磁阀、第五电磁阀、第六电磁阀、第七电磁阀、第八电磁阀;所述第三管道(8-3)、第四管道(8-4)、第五管道(8-5)上分别设置有第一流量计、第二流量计、第三流量计;所述第八管道(8-8)上设置有在线ph计;所述第六管道(8-6)上设置有取样口,所述取样口上设置有镉离子浓度检测设备,所述镉离子浓度检测设备包括蠕动泵、过滤器、等离子体光电直读光谱仪,所述取样口与所述蠕动泵的进液口连通,所述蠕动泵的出液口与所述过滤器的进液口连通,所述过滤器的出液口与所述等离子体光电直读光谱仪的取样口连通;

9.所述控制器的输出端与每一个电磁阀的输入端、所述蠕动泵的输入端电连接,所述第一流量计、第二流量计、第三流量计、在线ph计的输出端均与所述控制器的输入端电连接,所述等离子体光电直读光谱仪与所述控制器电连接。

10.进一步的,所述树脂交换柱(2)有多个。

11.一种使用所述氯化钴溶液自动循环除镉装置进行氯化钴溶液自动循环除镉的方法,其特征在于,包括下述步骤:

12.步骤1:反洗:将树脂装填入交换柱中,控制器控制第四电磁阀、第七电磁阀打开并开始计时,将纯水槽(3)内的纯水通入树脂交换柱(2),下进上排,对树脂进行清洗,排出液排至再生废液搅拌槽(6),当反洗时间达到预设的反洗时间阈值时,控制器控制第四电磁阀、第七电磁阀关闭并停止计时;

13.步骤2:树脂再生:控制器控制第五电磁阀、第七电磁阀打开,将稀盐酸槽(4)内的稀盐酸溶液以第一流速通入树脂交换柱(2),下进上排,排出液排至再生废液搅拌槽(6),第三流量计对通入树脂交换柱(2)的稀盐酸溶液的第一累积流量进行测量,并将测得的第一累积流量数据传输给控制器,当第一累积流量达到1-2倍树脂体积时,控制器控制第五电磁阀、第七电磁阀关闭,用树脂内的稀盐酸溶液浸泡树脂,控制器开始计时;

14.步骤3:正洗:当稀盐酸溶液浸泡树脂的时间达到预设的浸泡时间阈值时,控制器控制第三电磁阀、第八电磁阀打开并停止计时,将纯水槽(3)内的纯水通入树脂交换柱(2),上进下排,对树脂进行清洗,排出液排至再生废液搅拌槽(6),在线ph计对第八管道(8-8)内排出液的ph值进行测量并将测得的ph值发送给控制器,控制器在接收到的ph值达到1-3时控制第三电磁阀、第八电磁阀关闭;

15.步骤4:除镉:控制器控制第一电磁阀、第六电磁阀打开,将氯化钴原液槽(1)中待处理的氯化钴溶液以第二流速通入树脂交换柱(2),上进下排,排出液排至氯化钴过滤后槽(5),控制器控制蠕动泵、等离子体光电直读光谱仪开启,蠕动泵对第六管道中的排出液定时取样,取得的样液经过滤器过滤后进入等离子体光电直读光谱仪的取样口,等离子体光电直读光谱仪对样液中镉离子的浓度进行检测,并将测得的镉离子浓度数据传输给控制器,控制器在接收到的镉离子浓度达到预设的浓度时,判断树脂达到失效终点并控制第一电磁阀、第六电磁阀关闭,停止氯化钴溶液进料;

16.步骤5:排空:控制器控制第九电磁阀、第十电磁阀打开并开始计时,将压缩空气罐(7)中的压缩空气通入树脂交换柱(2),以将树脂交换柱(2)内的液体排出,排出液排至氯化钴原液槽(1),当排液时间达到预设的排空时间阈值时,控制器控制第九电磁阀、第十电磁阀关闭并停止计时;

17.步骤6:反洗:控制器控制第四电磁阀、第二电磁阀打开,将纯水槽(3)内的纯水通

入树脂交换柱(2),下进上排,对树脂进行清洗,排出液排至氯化钴原液槽(1),第二流量计对通入树脂交换柱(2)的纯水的第二累积流量进行测量,并将测得的第二累积流量数据传输给控制器,当第二累积流量达到2-4倍树脂体积时,控制器控制第四电磁阀、第二电磁阀关闭;

18.步骤7:正洗:控制器控制第三电磁阀、第八电磁阀打开,将纯水槽(3)内的纯水通入树脂交换柱(2),上进下排,对树脂进行清洗,排出液排至再生废液搅拌槽(6),第一流量计对通入树脂交换柱(2)的纯水的第三累积流量进行测量,并将测得的第三累积流量数据传输给控制器,当第三累积流量达到5-10倍树脂体积时,控制器控制第三电磁阀、第八电磁阀关闭;

19.步骤8:重复步骤2,进行树脂再生;

20.步骤9:重复步骤3,进行正洗;

21.步骤10:循环:控制器控制第九电磁阀、第八电磁阀打开并开始计时,将压缩空气罐(7)中的压缩空气通入树脂交换柱(2),以将树脂交换柱(2)内的液体排出,排出液排至再生废液搅拌槽(6),当排液时间达到预设的排空时间阈值时,控制器控制第九电磁阀、第八电磁阀关闭并停止计时,将再生后的树脂投入到下一除镉过程,循环使用。

22.进一步的,所述步骤1中,树脂交换柱(2)中树脂层的高不低于1.2m。

23.进一步的,所述步骤2中,稀盐酸溶液的浓度为5%-10%。

24.进一步的,所述步骤2中,第一流速为1-2v/h;其中,v为树脂的体积。

25.进一步的,所述步骤3中,预设的浸泡时间阈值为4-8h。

26.进一步的,所述步骤4中,待处理的氯化钴溶液中氯离子的浓度低于200g/l。

27.进一步的,所述步骤4中,第二流速低于3v/h;其中,v为树脂的体积。

28.进一步的,所述的氯化钴溶液自动循环除镉方法,还包括:

29.步骤11:强化再生:定期用2-8%的碱液对树脂交换柱(2)中的树脂层进行强化再生,清理树脂表面吸附的有机物质,强化再生结束后,重复步骤2、步骤3。

30.本发明的有益效果为:

31.(1)本发明的装置通过设置控制器、电磁阀、流量计、在线ph计、镉离子浓度检测设备,能够实现氯化钴溶液的全自动除镉,提高氯化钴溶液的除镉效率、除镉率与除镉稳定性,且结构简单、容易操作,能够实现除镉材料的循环使用,降低投资与运行费用。

32.(2)本发明的方法先通过纯水反洗、通稀盐酸将树脂转成cl型,再将待处理的氯化钴溶液以设计的流速通过酸浸泡过的树脂,能够自动有效去除氯化钴溶液中的镉,提升除镉率与除镉稳定性,经一次处理后溶液中残留的镉离子浓度小于1mg/l,去除率高达99%,无沉淀产生,不会引起二次污染,且工艺流程简单、易操作。

33.(3)本发明的方法对失效的树脂依次采用纯水反洗、正洗、稀盐酸置换进行树脂再生,将再生后的树脂投入到下一除镉过程,能够实现树脂的循环使用,且不会产生危险固体废物,降低运行成本。

附图说明

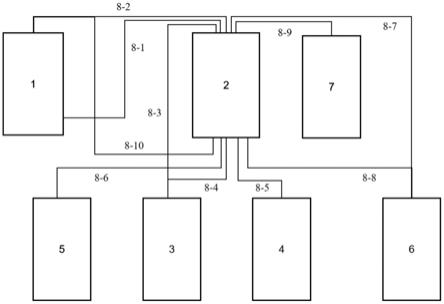

34.图1为本发明的氯化钴溶液自动循环除镉装置的结构示意图。

35.图中,1—氯化钴原液槽,2—树脂交换柱,3—纯水槽,4—稀盐酸槽,5—氯化钴过

滤后槽,6—再生废液搅拌槽,7—压缩空气罐,8-1—第一管道,8-2—第二管道,8-3—第三管道,8-4—第四管道,8-5—第五管道,8-6—第六管道,8-7—第七管道,8-8—第八管道,8-9—第九管道,8-10—第十管道。

具体实施方式

36.下面将结合附图和具体实施方式,对本发明作进一步描述。

37.如图1所示,本发明的氯化钴溶液自动循环除镉装置,包括:控制器、氯化钴原液槽1、树脂交换柱2、纯水槽3、稀盐酸槽4、氯化钴过滤后槽5、再生废液搅拌槽6、压缩空气罐7。

38.所述氯化钴原液槽1在下端开设的第一出液口、在上端开设的第一进液口分别与所述树脂交换柱2在上端开设的第二进液口、第二出液口通过第一管道8-1、第二管道8-2连通;所述纯水槽3上开设的第六出液口与所述树脂交换柱2在上端开设的第三进液口、在下端开设的第四进液口分别通过第三管道8-3、第四管道8-4连通,所述稀盐酸槽4上开设的第七出液口与所述树脂交换柱2在下端开设的第五进液口通过第五管道8-5连通;所述树脂交换柱2在下端开设的第三出液口与所述氯化钴过滤后槽5在上端开设的第六进液口通过第六管道8-6连通,所述树脂交换柱2在上端开设的第四出液口、在下端开设的第五出液口与所述再生废液搅拌槽6在上端开设的第七进液口分别通过第七管道8-7、第八管道8-8连通;所述压缩空气罐7的出气口、所述第一进液口分别与所述树脂交换柱2在上端开设的进气口、在下端开设的第八出液口通过第九管道8-9、第十管道8-10连通。

39.所述第一管道8-1、第二管道8-2、第三管道8-3、第四管道8-4、第五管道8-5、第六管道8-6、第七管道8-7、第八管道8-8、第九管道8-9、第十管道8-10上分别设置有第一电磁阀、第二电磁阀、第三电磁阀、第四电磁阀、第五电磁阀、第六电磁阀、第七电磁阀、第八电磁阀;所述第三管道8-3、第四管道8-4、第五管道8-5上分别设置有第一流量计、第二流量计、第三流量计;所述第八管道8-8上设置有在线ph计;所述第六管道8-6上设置有取样口,所述取样口上设置有镉离子浓度检测设备,所述镉离子浓度检测设备包括蠕动泵、过滤器、等离子体光电直读光谱仪(inductive coupledplasma emission spectrometer,简称icp),所述取样口与所述蠕动泵的进液口连通,所述蠕动泵的出液口与所述过滤器的进液口连通,所述过滤器的出液口与所述等离子体光电直读光谱仪的取样口连通。

40.所述控制器的输出端与每一个电磁阀的输入端、所述蠕动泵的输入端电连接,所述第一流量计、第二流量计、第三流量计、在线ph计的输出端均与所述控制器的输入端电连接,所述等离子体光电直读光谱仪与所述控制器电连接。

41.本发明的装置通过设置控制器、电磁阀、流量计、在线ph计、镉离子浓度检测设备,能够实现氯化钴溶液的全自动除镉,提高氯化钴溶液的除镉效率,且结构简单、容易操作,能够实现除镉材料的循环使用,降低投资与运行费用。

42.所述树脂交换柱2可以有多个。本发明的下述实施例中,树脂交换柱2有1个。

43.实施例1

44.本实施例1中,使用本发明的氯化钴溶液自动循环除镉装置进行氯化钴溶液的自动循环除镉,具体包括下述步骤:

45.步骤1:反洗:将树脂装填入交换柱中,树脂层的高为1.2m,控制器控制第四电磁阀、第七电磁阀打开并开始计时,将纯水槽3内的纯水通入树脂交换柱2,下进上排,对树脂

进行清洗,排出液排至再生废液搅拌槽6,当反洗时间达到预设的反洗时间阈值时,控制器控制第四电磁阀、第七电磁阀关闭并停止计时。

46.步骤2:树脂再生:控制器控制第五电磁阀、第七电磁阀打开,将稀盐酸槽4内的浓度为5%的稀盐酸溶液以第一流速1v/h通入树脂交换柱2,下进上排,排出液排至再生废液搅拌槽6,第三流量计对通入树脂交换柱2的稀盐酸溶液的第一累积流量进行测量,并将测得的第一累积流量数据传输给控制器,当第一累积流量达到1倍树脂体积时,控制器控制第五电磁阀、第七电磁阀关闭,用树脂内的稀盐酸溶液浸泡树脂,控制器开始计时;其中,v为树脂的体积。

47.步骤3:正洗:当稀盐酸溶液浸泡树脂的时间达到预设的浸泡时间阈值4h时,控制器控制第三电磁阀、第八电磁阀打开并停止计时,将纯水槽3内的纯水通入树脂交换柱2,上进下排,对树脂进行清洗,排出液排至再生废液搅拌槽6,在线ph计对第八管道8-8内排出液的ph值进行测量并将测得的ph值发送给控制器,控制器在接收到的ph值达到1时控制第三电磁阀、第八电磁阀关闭。

48.步骤4:除镉:控制器控制第一电磁阀、第六电磁阀打开,将氯化钴原液槽1中待处理的氯化钴溶液以第二流速2.9v/h通入树脂交换柱2,上进下排,排出液排至氯化钴过滤后槽5,控制器控制蠕动泵、等离子体光电直读光谱仪开启,蠕动泵对第六管道中的排出液定时取样,取得的样液经过滤器过滤后进入等离子体光电直读光谱仪的取样口,等离子体光电直读光谱仪对样液中镉离子的浓度进行检测,并将测得的镉离子浓度数据传输给控制器,控制器在接收到的镉离子浓度达到预设的浓度时,判断树脂达到失效终点并控制第一电磁阀、第六电磁阀关闭,停止氯化钴溶液进料,提醒准备进入脱附程序。其中,待处理的氯化钴溶液中氯离子的浓度低于200g/l。

49.步骤5:排空:控制器控制第九电磁阀、第十电磁阀打开并开始计时,将压缩空气罐7中的压缩空气通入树脂交换柱2,以将树脂交换柱2内的液体排出,排出液排至氯化钴原液槽1,当排液时间达到预设的排空时间阈值时,控制器控制第九电磁阀、第十电磁阀关闭并停止计时。

50.步骤6:反洗:控制器控制第四电磁阀、第二电磁阀打开,将纯水槽3内的纯水通入树脂交换柱2,下进上排,对树脂进行清洗,排出液排至氯化钴原液槽1,第二流量计对通入树脂交换柱2的纯水的第二累积流量进行测量,并将测得的第二累积流量数据传输给控制器,当第二累积流量达到2倍树脂体积时,控制器控制第四电磁阀、第二电磁阀关闭。

51.步骤7:正洗:控制器控制第三电磁阀、第八电磁阀打开,将纯水槽3内的纯水通入树脂交换柱2,上进下排,对树脂进行清洗,排出液排至再生废液搅拌槽6,第一流量计对通入树脂交换柱2的纯水的第三累积流量进行测量,并将测得的第三累积流量数据传输给控制器,当第三累积流量达到5倍树脂体积时,控制器控制第三电磁阀、第八电磁阀关闭。

52.步骤8:重复步骤2,进行树脂再生。

53.步骤9:重复步骤3,进行正洗。

54.步骤10:循环:控制器控制第九电磁阀、第八电磁阀打开并开始计时,将压缩空气罐7中的压缩空气通入树脂交换柱2,以将树脂交换柱2内的液体排出,排出液排至再生废液搅拌槽6,当排液时间达到预设的排空时间阈值时,控制器控制第九电磁阀、第八电磁阀关闭并停止计时,将再生后的树脂投入到下一除镉过程,循环使用。

55.实施例2

56.本实施例2与实施例1的不同之处在于:

57.步骤2中,稀盐酸溶液的浓度为7.5%,第一流速为1.5v/h;当第一累积流量达到1.5倍树脂体积时,控制器控制第五电磁阀、第七电磁阀关闭。

58.步骤3中,预设的浸泡时间阈值为6h;控制器在接收到的ph值达到2时控制第三电磁阀、第八电磁阀关闭。

59.步骤4中,第二流速为2.8v/h。

60.步骤6中,当第二累积流量达到3倍树脂体积时,控制器控制第四电磁阀、第二电磁阀关闭。

61.步骤7中,当第三累积流量达到7.5倍树脂体积时,控制器控制第三电磁阀、第八电磁阀关闭。

62.还包括步骤11:强化再生:定期用2%的碱液对树脂交换柱(2)中的树脂层进行强化再生,清理树脂表面吸附的有机物质,强化再生结束后,重复步骤2、步骤3。

63.实施例3

64.本实施例3与实施例2的不同之处在于:

65.步骤2中,稀盐酸溶液的浓度为10%,第一流速为2v/h;当第一累积流量达到2倍树脂体积时,控制器控制第五电磁阀、第七电磁阀关闭。

66.步骤3中,预设的浸泡时间阈值为8h;控制器在接收到的ph值达到3时控制第三电磁阀、第八电磁阀关闭。

67.步骤4中,第二流速为2.7v/h。

68.步骤6中,当第二累积流量达到4倍树脂体积时,控制器控制第四电磁阀、第二电磁阀关闭。

69.步骤7中,当第三累积流量达到10倍树脂体积时,控制器控制第三电磁阀、第八电磁阀关闭。

70.步骤11中,碱液的浓度为8%。

71.本发明的方法先通过纯水反洗、通稀盐酸将树脂转成cl型,再将待处理的氯化钴溶液以设计的流速通过酸浸泡过的树脂,能够自动有效去除氯化钴溶液中的镉,提升除镉率与除镉稳定性。

72.上述实施例中,经一次处理后溶液中残留的镉离子浓度小于1mg/l,去除率高达99%,无沉淀产生,不会引起二次污染,且工艺流程简单、易操作。

73.本发明的方法对失效的树脂依次采用纯水反洗、正洗、稀盐酸置换进行树脂再生,将再生后的树脂投入到下一除镉过程,能够实现树脂的循环使用,且不会产生危险固体废物,降低运行成本。

74.显然,上述实施例仅仅是本发明的一部分实施例,而不是全部的实施例。上述实施例仅用于解释本发明,并不构成对本发明保护范围的限定。基于上述实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,也即凡在本技术的精神和原理之内所作的所有修改、等同替换和改进等,均落在本发明要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1