涂胶装置、生产设备及医疗贴的加工方法与流程

1.本发明涉及医疗贴生产设备技术领域,具体而言,涉及一种涂胶装置、生产设备及医疗贴的加工方法。

背景技术:

2.磁疗热贴一款磁疗热疗双效合一的纯物理治疗产品,安全有效,无毒副作用,无依赖,能有效改善血液循环,缓解肌肉疲劳、激活细胞、促进新陈代谢、疏通经络、祛风排湿、镇痛驱寒、消炎镇痛、活血化瘀以及增强身体抗病能力。

3.磁疗热贴主要由无纺布袋、铁粉、活性炭、水、盐、木粉和磁性材料等组成,在加工生产中,需要在背衬层的表面涂上胶水,然后再涂覆均匀,最后在胶水一面贴上离型纸。现有技术中,在对磁疗热贴的涂胶过程中一般是人工涂胶,即医疗贴的涂胶加工过程中的自动化程度低,导致磁疗热贴的生产效率低。

4.因此,需要提供一种新的涂胶装置来提高磁疗热帖的生产效率。

技术实现要素:

5.本发明的主要目的在于提供一种涂胶装置、生产设备及医疗贴的加工方法,上述涂胶装置能够自动涂胶,以提高医疗贴的生产效率。

6.为了实现上述目的,本发明提供了一种涂胶装置,包括:底座,具有用于支撑待涂胶件的工作面;支撑架,设置于底座;涂胶机构,相对于支撑架沿竖直方向可移动地设置,涂胶机构包括主体和位于主体的一侧的涂胶部,部分涂胶部相对于主体凸出设置,涂胶部相对于主体在竖直平面内可摆动地设置,以在涂胶部与待涂胶件接触后,部分涂胶部能够沿水平方向移动并对待涂胶件进行涂胶动作。

7.进一步地,涂胶部包括连接杆体和相对于连接杆体可转动地设置的滚筒,连接杆体的一端与滚筒连接,连接杆体的另一端与主体枢转连接,滚筒相对于待涂胶件可移动地设置。

8.进一步地,涂胶装置还包括沿水平方向布置的第一弹性件,第一弹性件的一端与连接杆体连接,第一弹性件的另一端与主体连接。

9.进一步地,涂胶装置还包括设置于支撑架的驱动机构和与驱动机构驱动连接的第一传动机构,第一传动机构包括:第一螺杆,与驱动机构的输出轴连接,第一螺杆相对于支撑架可转动地设置;第一螺母,位于第一螺杆的外周,且第一螺母与主体连接,第一螺母与第一螺杆螺纹配合,以将第一螺杆和第一螺母之间的旋转运动转化为第一螺母的直线运动。

10.进一步地,涂胶装置还包括用于压紧待涂胶件的压紧机构,压紧机构包括压紧结构,压紧结构与第一螺杆连接,以沿竖直方向可移动地设置。

11.进一步地,压紧机构还包括:压紧本体;第二弹性件,位于压紧本体和压紧结构之间,第二弹性件的一端与压紧本体连接,第二弹性件的另一端与压紧结构连接,压紧结构通

过压紧本体与第一螺杆连接。

12.进一步地,涂胶装置还包括第二传动机构,第二传动机构包括:第二螺杆,与第一螺杆连接,第二螺杆相对于支撑架可转动地设置;第二螺母,位于第二螺杆的外周,且第二螺母与压紧本体连接,第二螺母与第二螺杆螺纹配合,以将第二螺杆与第二螺母之间的旋转运动转化为第二螺母的直线运动。

13.进一步地,第二螺杆的螺纹螺距大于或等于第一螺杆的螺纹螺距。

14.进一步地,涂胶装置还包括设置于支撑架的导向杆,主体上设有与导向杆对应的第一导向孔,导向杆穿设于第一导向孔,导向杆与第一导向孔滑动配合。

15.进一步地,涂胶装置还包括能够压紧待涂胶件的压紧机构,部分压紧机构上设有与导向杆对应的第二导向孔,导向杆穿过第一导向孔后穿入第二导向孔,且导向杆与第二导向孔滑动配合。

16.进一步地,涂胶装置包括两个涂胶部,两个涂胶部分别位于主体的相对两侧。

17.进一步地,底座包括支架和位于支架的朝向涂胶部的一侧的输送带,输送带的朝向涂胶部的一侧形成工作面。

18.根据本发明的另一方面,本发明提供了一种生产设备,包括上述的涂胶装置和位于涂胶装置的一侧的取胶装置。

19.根据本发明的另一方面,本发明提供了一种医疗贴的加工方法,医疗贴的加工方法采用上述的生产设备对待涂胶件进行加工,医疗贴的加工方法包括:将待涂胶件放置于工作面的放置步骤;利用取胶装置将胶水送至待涂胶件的表面的送胶步骤;在涂胶部摆动的过程中,部分涂胶部沿水平方向移动以对待涂胶件进行涂胶的涂胶步骤。

20.进一步地,在涂胶步骤之前,在送胶步骤之后,医疗贴的加工方法还包括利用输送带将待涂胶件由送胶位置输送至涂胶位置的输送步骤。

21.应用本发明的技术方案,设置了一种专用的涂胶装置,通过设置沿竖直方向移动的涂胶机构和相对于主体在竖直平面内可摆动设置的涂胶部,当涂胶机构的涂胶部沿竖直方向移动并移动至与待涂胶件的表面接触时,主体会继续沿竖直方向移动,而涂胶部会发生摆动,以使与待涂胶件接触的部分涂胶部可以沿水平方向移动,从而可以对待涂胶件进行涂胶动作,这样,涂胶装置能够自动涂胶,当该涂胶装置与之前工序的取胶装置配合使用时,在整个工艺流程中,可以提高医疗贴的生产效率。

附图说明

22.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

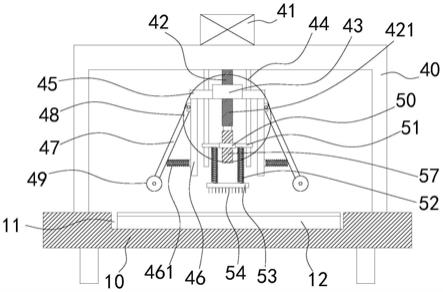

23.图1示出了本发明的实施例的涂胶装置的结构示意图;

24.图2示出了图1的涂胶装置的俯视图;

25.图3示出了图1的涂胶装置的局部放大图;

26.图4示出了图1的涂胶装置的底座的结构示意图;

27.图5示出了本发明的实施例的医疗贴的加工方法的一个流程示意图;

28.图6示出了本发明的实施例的医疗贴的加工方法的另一个流程示意图;

29.图7示出了本发明的实施例的取胶装置的结构示意图;

30.图8示出了图7的取胶装置的a-a向剖视图;

31.图9示出了图8的取胶装置的支撑件、导向结构以及连接轴的连接结构示意图;

32.图10示出了图7的取胶装置的b处局部放大图;以及

33.图11示出了图7的取胶装置的取胶机构的结构示意图。

34.其中,上述附图包括以下附图标记:

35.10、底座;11、安装槽;12、输送带;121、挡板;122、卡条;20、机架;21、出胶部;22、储胶箱;221、出胶管;222、过滤层;223、过滤网;225、出胶件;226、第二通孔;23、驱动装置;24、第二连接杆;241、第三杆段;242、第四杆段;25、轴承;30、支撑件;311、第一限位件;312、第二限位件;32、第一通孔;33、取胶机构;330、第一连接杆;34、齿条;331、本体;332、轮齿;333、限位板;334、第二杆段;335、连接块;336、取胶件;337、限位凹槽;338、第一杆段;35、传动结构;351、滑块;352、滑槽;36、连接件;370、导向结构;37、导向槽;371、导向块;372、连接轴;40、支撑架;41、驱动机构;42、第一传动机构;421、第一螺杆;43、第一螺母;44、导向杆;45、涂胶机构;46、主体;461、第一弹性件;47、涂胶部;48、连接杆体;49、滚筒;491、螺纹状凸条;50、第二螺母;51、压紧本体;52、第二弹性件;53、压紧结构;54、针头;57、第二螺杆。

具体实施方式

36.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

37.需要说明的是,本发明的实施例中,胶水为热熔型聚丙烯酸胶水,待涂胶件为无纺布。

38.需要说明的是,本发明的实施例中,紫外光的辐照强度的输出功率为1千瓦~10千瓦,紫外光波长200纳米~280纳米。

39.需要说明的是,医疗贴包括磁疗热贴,且磁疗热贴的背衬层即为待涂胶件。

40.如图1所示,本发明的实施例提供了一种涂胶装置。涂胶装置包括底座10、支撑架40和涂胶机构45。其中,底座10具有用于支撑待涂胶件的工作面;支撑架40设置于底座10;涂胶机构45相对于支撑架40沿竖直方向可移动地设置,涂胶机构45包括主体46和位于主体46的一侧的涂胶部47,部分涂胶部47相对于主体46凸出设置,涂胶部47相对于主体46在竖直平面内可摆动地设置,以在涂胶部47与待涂胶件接触后,部分涂胶部47能够沿水平方向移动并对待涂胶件进行涂胶动作。

41.上述技术方案中,设置了一种专用的涂胶装置,通过设置沿竖直方向移动的涂胶机构45和相对于主体46在竖直平面内可摆动设置的涂胶部47,当涂胶机构45的涂胶部47沿竖直方向移动并移动至与待涂胶件的表面接触时,主体46会继续沿竖直方向移动,而涂胶部47会发生摆动,以使与待涂胶件接触的部分涂胶部47可以沿水平方向移动,从而可以对待涂胶件进行涂胶动作,这样,涂胶装置能够自动涂胶,当该涂胶装置与之前工序的取胶装置配合使用时,在整个工艺流程中,可以提高医疗贴的生产效率。

42.如图1所示,本发明的实施例中,涂胶部47包括连接杆体48和相对于连接杆体48可转动地设置的滚筒49,连接杆体48的一端与滚筒49连接,连接杆体48的另一端与主体46枢转连接,滚筒49相对于待涂胶件可移动地设置。

43.通过上述设置,当滚筒49沿竖直方向向下移动直至滚筒49与待涂胶件的表面接触

后,主体46可以继续向下移动,滚筒49相对于待涂胶件在水平方向上移动,即滚筒49在待涂胶件的表面上进行滚刷,也就是说两个滚筒49可以一边滚动一边由图1的中间位置向图1的左右两侧移动(即位于左边位置的滚筒49一边滚动一边由图1的中间位置向图1的左侧移动,位于右边位置的滚筒49一边滚动一边由图1的中间位置向图1中的右侧移动),从而可以对待涂胶件的表面的胶水进行均匀涂覆;当滚筒49沿竖直方向向上移动时,滚筒49相对于待涂胶件在水平方向上移动,也就是说滚筒49可以一边滚动一边由图1的左右两侧位置向图1的中间位置移动(即位于左边位置的滚筒49一边滚动一边由图1的左侧位置向图1的中间位置移动,位于右边位置的滚筒49一边滚动一边由图1的右侧位置向图1的中间位置移动),从而再次对待涂胶件的表面的胶水进行均匀涂覆。

44.优选地,本发明的实施例中,主体46包括两个圆筒结构,连接杆体48与圆筒结构连接。当然,在替代实施例中,主体46也可以为板体。

45.具体地,本发明的实施例中,连接杆体48与圆筒结构通过铰接件进行枢转连接。

46.优选地,本发明的实施例中,滚筒49的表面均匀设置有螺纹状凸条491。这样可以使胶水均匀涂覆在待涂胶胶件表面,从而便于均匀涂刷胶水。

47.如图1所示,本发明的实施例中,涂胶装置还包括沿水平方向布置的第一弹性件461,第一弹性件461的一端与连接杆体48连接,第一弹性件461的另一端与主体46连接。

48.通过上述设置,当图1中的涂胶机构45沿竖直方向开始向上移动时,利用第一弹性件461的恢复力可以使滚筒49由图1的左右两侧位置向图1的中间位置移动,并且随着涂胶机构45继续沿竖直方向向上移动,滚筒49可以恢复至初始位置,以便于下一次对待涂胶件进行涂覆,从而可以实现自动涂胶。

49.如图1所示,本发明的实施例中,涂胶装置还包括设置于支撑架40的驱动机构41和与驱动机构41驱动连接的第一传动机构42,第一传动机构42包括第一螺杆421和第一螺母43。其中,第一螺杆421与驱动机构41的输出轴连接,第一螺杆421相对于支撑架40可转动地设置;第一螺母43位于第一螺杆421的外周,且第一螺母43与主体46连接,第一螺母43与第一螺杆421螺纹配合,以将第一螺杆421和第一螺母43之间的旋转运动转化为第一螺母43的直线运动。

50.通过上述设置,第一传动机构42可以将驱动机构41的输出轴的旋转运动转化为第一螺杆421沿竖直方向的直线移动,以使涂胶机构45能够沿竖直方向移动,从而实现自动涂胶,以提高医疗贴的涂胶效率。

51.优选地,本发明的实施例中,驱动机构41为旋转电机。

52.当然,在附图未示出的替代实施例中,驱动机构41可以为电动推杆,且电动推杆的固定端与支撑架40连接,电动推杆的伸缩端与主体46连接。

53.如图1所示,本发明的实施例中,涂胶装置还包括用于压紧待涂胶件的压紧机构,压紧机构包括压紧结构53,压紧结构53与第一螺杆421连接,以沿竖直方向可移动地设置。

54.上述技术方案中,通过设置沿竖直方向可移动设置的压紧结构53,这样,在对待涂胶件进行滚刷时,压紧结构53可以对待涂胶件进行压紧,以避免待涂胶件在被涂胶的过程发生移动或者错位的问题。

55.如图1所示,本发明的实施例中,压紧机构还包括压紧本体51和第二弹性件52。其中,第二弹性件52,位于压紧本体51和压紧结构53之间,第二弹性件52的一端与压紧本体51

连接,第二弹性件52的另一端与压紧结构53连接,压紧结构53通过压紧本体51与第一螺杆421连接。

56.通过上述设置,压紧结构53可以随着涂胶机构45沿竖直方向向下移动,当压紧结构53先与待涂胶件接触时,压紧结构53可以对待涂胶件进行压紧,然后随着涂胶机构45沿着竖直方向继续向下移动并对待涂胶件进行涂胶时,压紧结构53不再移动,而压紧本体51会继续向下移动,这样,第二弹性件52会被压缩,从而可以避免因压紧结构53与待涂胶件接触后不再发生移动而产生限制涂胶机构45沿竖直方向移动的问题。

57.进一步地,通过设置第二弹性件52,当涂胶机构45和压紧本体51沿竖直方向向上移动时,第二弹性件52可以使压紧结构53复位。

58.具体地,本发明的实施例中,压紧结构53包括压板本体和设置于压板本体的多个针头54,多个针头54间隔设置于压板本体上,这样,在对待涂胶件进行涂胶的同时还可以对待涂胶件进行扎孔操作,从而提高医疗贴的生产效率。

59.如图1所示,本发明的实施例中,涂胶装置还包括第二传动机构,第二传动机构包括第二螺杆57和第二螺母50。其中,第二螺杆57与第一螺杆421连接,第二螺杆57相对于支撑架40可转动地设置;第二螺母50位于第二螺杆57的外周,且第二螺母50与压紧本体51连接,第二螺母50与第二螺杆57螺纹配合,以将第二螺杆57与第二螺母50之间的旋转运动转化为第二螺母50的直线运动。

60.通过上述设置,驱动机构41的输出轴的旋转运动通过第一螺杆421传递至第二螺杆57,并且第二传动机构可以将驱动机构41的输出轴的旋转运动转化为压紧机构沿竖直方向的直线移动,以使压紧结构53能够在竖直方向上移动并对待涂胶件进行压紧,从而可以提高涂胶的稳定性。

61.如图1和图3所示,本发明的实施例中,第二螺杆57的螺纹螺距大于或等于第一螺杆421的螺纹螺距。

62.通过上述设置,当驱动机构41驱动涂胶机构45和压紧机构同时沿竖直方向移动时,压紧机构沿竖直方向移动的速度大于涂胶机构45沿竖直方向移动的速度,即压紧机构的压紧结构53可以先与待涂胶件的表面接触,以使涂胶部对待涂胶件涂胶前对待涂胶件进行压紧。

63.如图1所示,本发明的实施例中,涂胶装置还包括设置于支撑架40的导向杆44,主体46上设有与导向杆44对应的第一导向孔,导向杆44穿设于第一导向孔,导向杆44与第一导向孔滑动配合。

64.通过上述设置,导向杆44与第一导向孔滑动配合,可以对主体46沿竖直方向的移动进行导向,并且使涂胶机构45沿竖直方向移动地更加顺畅。

65.优选地,本发明的实施例中,导向杆44的数量为两个。

66.优选地,本发明的实施例中,两个导向杆44关于第一螺杆421对称设置。

67.如图1所示,本发明的实施例中,涂胶装置还包括能够压紧待涂胶件的压紧机构,部分压紧机构上设有与导向杆44对应的第二导向孔,导向杆44穿过第一导向孔后穿入第二导向孔,且导向杆44与第二导向孔滑动配合。

68.通过上述设置,导向杆44与第二导向孔滑动配合,可以对压紧机构的沿竖直方向的移动进行导向,从而使压紧机构沿竖直方向移动地更加顺畅。

69.如图1和图2所示,本发明的实施例中,涂胶装置包括两个涂胶部47,两个涂胶部47分别位于主体46的相对两侧。

70.上述技术方案中,通过设置两个涂胶部47,可以对待涂胶件的两端进行涂胶,从而提高涂胶效率。

71.优选地,本发明的实施例中,两个涂胶部47关于主体46对称设置。

72.需要说明的是,本发明的实施例中,当涂胶机构45沿竖直方向向下移动时,两个涂胶部47向相互远离的方向移动;当涂胶机构45沿竖直方向向上移动时,两个涂胶部47向相互靠近的方向移动。

73.如图4所示,本发明的实施例中,底座10包括支架和位于支架的朝向涂胶部47的一侧的输送带12,输送带12的朝向涂胶部47的一侧形成工作面。

74.通过上述设置,输送带12可以对输送带12上的待涂胶件进行输送,以便将待涂胶件从上一工序(将胶水送至待涂胶件上的工序)输送至涂胶工序,进一步地,通过设置输送带12,可以在涂胶后将待涂胶件输送至方便操作人员拿取的位置,进一步地,相对于现有技术中操作人员人工传送待涂胶件,上述设置可以有效地节约传送时间,从而可以提高医疗贴的生产效率。

75.如图1和图4所示,本发明的实施例中,底座10还包括设置于支架的安装槽11,输送带12位于安装槽11内。

76.通过上述设置,可以更好地将输送带12安装在支架上。

77.如图4所示,本发明的实施例中,涂胶装置还包括设置于输送带12的多个挡板121,多个挡板121沿输送带12的延伸方向间隔设置。

78.通过上述设置,每两个挡板121之间均可以放置一个待涂胶件,从而使多个待涂胶件间隔放置在输送带12上,以使待涂胶件整齐放置在输送带12上;进一步地,挡板121也可以避免相邻两个待涂胶件中的一个待涂胶件上的胶水流到另一个待涂胶件上。

79.具体地,如图4所示,本发明的实施例中,涂胶装置还包括设置在挡板121上的两个卡条122,两个卡条122分别位于挡板121的相对两侧,这样,待涂胶件可以位于两个卡条122之间,以将待涂胶件限制在输送带12上,避免取胶件336在涂胶后将待涂胶件带起。

80.本发明的实施例提供了一种生产设备。生产设备包括上述的涂胶装置和位于涂胶装置的一侧的取胶装置。上述生产设备具有上述涂胶装置的全部优点,此处不再赘述。

81.如图7和图8所示,本发明的实施例中,取胶装置包括底座10、机架20、出胶部21和取胶机构33。其中,底座10具有用于支撑待涂胶件的工作面;机架20设置于底座10;出胶部21设置于机架20,出胶部21的出胶端朝向工作面;取胶机构33设置于机架20,取胶机构33位于出胶部21和工作面之间,取胶机构33包括本体331和与本体331连接的取胶件336,本体331在竖直平面内可转动地设置,以使取胶件336具有靠近出胶端的取胶位置和靠近工作面的涂胶位置。

82.上述技术方案中,设置了一种专用的取胶装置,通过设置位于出胶部21和待涂胶件之间的取胶件336,并且取胶件336在本体331的带动下在竖直平面内可转动地设置,这样,当取胶件336转动至与出胶部21的出胶端接触的位置时,取胶件336可以取到出胶端的胶水,当取胶件336转动至能够靠近或接触位于工作面上的待涂胶件的表面时,取胶件336上的胶水可以与待涂胶件接触,从而将取胶件336上的胶水涂抹至待涂胶件的表面,这样,

在外力的作用下,取胶件336就可以将出胶端的胶水移送至待涂胶件的表面,从而实现自动取胶和送胶,并且,当该取胶装置与后续工序的涂胶装置配合使用时,在整个工艺流程中,这样,可以提高医疗贴的生产效率。

83.具体地,本发明的实施例中,通过设置取胶机构33可以准确地将出胶端的胶水涂抹至待涂胶件的表面。

84.如图7和图8所示,本发明的实施例中,取胶装置还包括设置于机架20的支撑件30,本体331相对于支撑件30沿竖直方向可移动地设置,以带动取胶件336在取胶位置和涂胶位置之间切换。

85.通过上述设置,当出胶端和待涂胶件的表面之间的距离较大时,并且取胶件336转动至图7中的上方位置时,可以使本体331带动取胶件336沿竖直方向向上移动,这样,取胶件336就可以靠近或接触出胶部21的出胶端,从而使取胶件336取到胶水;当取胶件336转动至图7中的下方位置时,可以使本体331带动取胶件336沿竖直方向向下移动,这样,取胶件336就可以与待涂胶件的表面接触,从而使取胶件336上的胶水涂抹到待涂胶件的表面。

86.进一步地,本体331带动取胶件336在竖直平面内移动并转动,可以使取胶件336在取胶位置和涂胶位置之间切换。

87.具体地,本发明的实施例中,取胶件336可以在竖直方向上移动,这样,取胶机构33可以适用于具有不同厚度的待涂胶件(即在竖直方向上的高度不同的待涂胶件),避免因取胶件336与待涂胶件的表面之间的距离较远而导致取胶件336不能与待涂胶件的表面接触的问题。因此,本发明的取胶装置的适用范围较广。

88.如图8和图11所示,本发明的实施例中,取胶装置还包括位于支撑件30的朝向工作面的一侧的齿条34,取胶机构33还包括绕本体331的轴线依次排列的多个轮齿332,至少部分本体331的外周设有轮齿332,多个轮齿332和齿条34啮合设置。

89.通过上述设置,当本体331沿竖直方向移动时,本体331上的多个轮齿332会与齿条34啮合,这样,本体331就可以相对于支撑件30发生转动,从而使本体331既可以在竖直平面内移动,又可以在竖直平面内转动,进而使取胶件336可以将出胶端的胶水移送至待涂胶件的表面。

90.需要说明的是,本发明的实施例中,可以通过设置旋转电机,并且将旋转电机的输出轴与本体331连接,来带动本体331和取胶件336转动,也可以先使本体331在竖直方向移动,然后在多个轮齿332和齿条34的作用下使本体331带动取胶件336在竖直平面内转动。

91.如图8和图9所示,本发明的实施例中,支撑件30上设有沿竖直方向延伸的第一通孔32,取胶装置还包括设置于机架20的驱动装置23和与驱动装置23驱动连接的传动机构;传动机构包括连接轴372,连接轴372穿设在第一通孔32内并相对于第一通孔32可滑动地设置,连接轴372的一端与驱动装置23驱动连接,连接轴372的另一端与本体331可转动地连接。

92.通过上述设置,在一个驱动装置23的作用下,连接轴372可以带动本体331沿竖直方向移动,以使本体331带动取胶件336在竖直平面内移动和转动,这样,取胶件336可以在取胶位置和涂胶位置之间切换,以将出胶端的胶水移送至待涂胶件的表面。

93.如图7和图9所示,本发明的实施例中,传动机构还包括导向结构370和导向块371。其中,导向结构370设置于支撑件30的一侧,导向结构370上设有沿竖直方向延伸的导向槽

37;导向块371与导向槽37滑动配合,连接轴372穿过第一通孔32后与导向块371连接,导向块371与驱动装置23连接。

94.上述技术方案中,通过设置导向槽37和在导向槽37内滑动的导向块371,这样,可以使本体331沿竖直方向滑动地更加顺畅。

95.如图7至图9所示,本发明的实施例中,传动机构还包括与导向块371连接的传动结构35,传动结构35上设有沿水平方向延伸的滑槽352,取胶装置还包括滑块351和第二连接杆24。其中,滑块351在滑槽352内可滑动地设置;第二连接杆24包括相连接的第三杆段241和第四杆段242,且第三杆段241和第四杆段242呈夹角设置,其中,第三杆段241与驱动装置23的输出轴连接,第四杆段242与滑块351可转动地连接。

96.上述技术方案中,驱动装置23的输出轴通过相连接的第三杆段241和第四杆段242与滑块351连接,并且滑块351在沿水平方向延伸的滑槽352内滑动,而且传动结构35又与导向块371连接,这样,可以将驱动装置23的输出轴的旋转运动转换为滑块351在水平方向上的移动以及传动结构35在竖直方向上的移动,从而使传动结构35通过导向块371和连接轴372带动本体331在竖直方向上移动,以使取胶件336在取胶位置和涂胶位置之间切换。

97.具体地,本发明的实施例中,在一个驱动装置23的作用下,滑块351可以实现水平横向移动,导向块371带动本体331在竖直方向上直线移动,从而可以实现取胶件336在竖直方向上的移动。上述设置取消了齿轮传动以及链传动等可以将旋转运动转化为直线运动的复杂结构,因此,上述结构简单,加工成本较低。

98.优选地,本发明的实施例中,第二连接杆24为l型杆段。

99.优选地,本发明的实施例中,传动机构还包括轴承25,滑块351设有安装孔,轴承25的外圈与安装孔的内壁面连接,轴承25的内圈与第四杆段242连接。

100.如图7所示,本发明的实施例中,取胶装置包括相对设置的两个取胶机构33、与两个取胶机构33对应设置的两个传动机构和用于连接两个传动机构的连接件36,以使两个取胶机构33同步运动,且取胶装置包括与两个取胶机构33对应设置的两个出胶部21。

101.通过上述设置,两个取胶机构33可以同步运动,以使两个取胶件336可以同步运动,这样,两个取胶件336可以同时将两个出胶部21上的胶水输送至待涂胶件的两端,从而可以提高涂胶效率。

102.具体地,如图7所示,本发明的实施例中,连接件36的一端与两个传动机构中的一个传动机构的传动结构35连接,连接件36的另一端与两个传动机构中的另一个传动机构的传动结构35连接。这样,两个传动结构35中的一个传动结构35移动时,连接件36可以带动两个传动结构35中的另一个传动结构35运动,从而使两个传动结构35分别带动两个取胶机构33同步运动。

103.如图7和图11所示,本发明的实施例中,取胶机构33还包括第一连接杆330,第一连接杆330的一端与取胶件336连接,第一连接杆330的另一端与本体331连接,且至少部分第一连接杆330凸出于本体331的表面。

104.上述技术方案中,通过设置第一连接杆330,且第一连接杆330的至少部分凸出于本体331的表面,这样,取胶件336可以凸出于本体331,从而避免本体331干涉取胶件336的取胶过程。

105.具体地,如图7和图11所示,本发明的实施例中,第一连接杆330包括第一杆段338

和与第一杆段338连接的第二杆段334,且第一杆段338和第二杆段334呈夹角设置,其中,第一杆段338与本体331连接,第二杆段334与取胶件336连接。这样,可以使第一连接杆330朝远离本体331的方向延伸,以避免本体331干涉取胶件336取胶。

106.优选地,如图11所示,本发明的实施例中,取胶装置还包括与取胶件336连接的连接块335,取胶件336通过连接块335与第二杆段334连接。

107.如图11所示,本发明的实施例中,取胶机构33还包括设置于本体331的限位板333,限位板333的远离轮齿332的一端设有限位凹槽337,取胶装置还包括位于支撑件30的靠近出胶部21的一端的第一限位件311,当取胶件336位于取胶位置时,限位凹槽337与第一限位件311卡接配合;并且,取胶机构33还包括设置于本体331的限位板333,限位板333的远离轮齿332的一端设有限位凹槽337,取胶装置还包括位于支撑件30的靠近工作面的一端的第二限位件312,当取胶件336位于涂胶位置时,限位凹槽337与第二限位件312卡接配合。

108.上述技术方案中,通过设置限位凹槽337和第一限位件311,当取胶件336转动至取胶位置时,限位凹槽337会与第一限位件311卡接配合,这样,可以避免本体331脱离支撑件30,并且也可以将取胶件336限制在与出胶部21对应的位置,从而可以更方便取胶;通过设置限位凹槽337和第二限位件312,当取胶件336转动至涂胶位置时,限位凹槽337会与第二限位件312卡接配合,这样,可以避免本体331脱离支撑件30,并且也可以将取胶件336限制在与待涂胶件对应的位置,从而可以更方便地进行涂胶工作。

109.当然,在附图未示出的替代实施方式中,可以只设置一个第一限位件311或者只设置一个第二限位件312。

110.如图7和图10所示,本发明的实施例中,出胶部21包括出胶管221和出胶件225。其中,出胶管221设置于机架20,出胶管221与取胶件336对应设置;出胶件225位于出胶管221的朝向工作面的一端,出胶件225上设有多个间隔设置且供胶水通过的第二通孔226,出胶件225形成出胶端。

111.通过上述设置,出胶管221内的胶水可以通过出胶件225上的多个第二通孔226流至取胶件336上,从而可以使取胶件336与出胶件225接触的表面均匀的涂满胶水。

112.如图10所示,本发明的实施例中,出胶部21还包括位于出胶管221内的过滤层222,过滤层222包括沿出胶管221的轴线方向依次布置的多个过滤网223。

113.通过上述设置,过滤层222可以对自出胶管221流出的胶水进行过滤,从而避免胶水中的杂质或者固体物堵塞第二通孔226,并且通过设置多个过滤网223可以提高出胶部21的出胶质量。

114.优选地,本发明的实施例中,过滤层222包括沿出胶管221的轴线方向依次布置的三层过滤网223。

115.具体地,本发明的实施例中,沿出胶管221的轴线方向,自上而下,过滤网223的目数逐层递加。

116.如图7所示,本发明的实施例中,取胶装置还包括设置于机架20的储胶箱22,储胶箱22的内腔与出胶部21的出胶管221连通。

117.通过上述设置,储胶箱22可以为出胶部21提供胶水。

118.如图5所示,本发明的实施例提供了一种医疗贴的加工方法,医疗贴的加工方法采用上述的生产设备对待涂胶件进行加工,医疗贴的加工方法包括:将待涂胶件放置于工作

面的放置步骤;利用取胶装置将胶水送至待涂胶件的表面的送胶步骤;在涂胶部47摆动的过程中,部分涂胶部47沿水平方向移动以对待涂胶件进行涂胶的涂胶步骤。

119.上述技术方案中,可以先利用取胶装置进行取胶及送胶,然后利用涂胶部47对待涂胶件进行涂胶,这样,在医疗贴的加工过程中,可以实现自动取胶和自动涂胶,从而可以有效地提高医疗贴的生产效率。

120.需要说明的是,本发明的实施例中,在放置步骤之前,可以将装有磁性材料的药袋固定在待涂胶件的中间位置。

121.如图6所示,本发明的实施例中,在涂胶步骤之前,在送胶步骤之后,医疗贴的加工方法还包括利用输送带12将待涂胶件由送胶位置输送至涂胶位置的输送步骤。

122.上述技术方案中,利用输送带12将待涂胶件由送胶位置输送至涂胶位置,在医疗贴的加工过程中,可以实现自动输送,从而可以有效地提高医疗贴的生产效率。

123.如图6所示,本发明的实施例中,在涂胶步骤之后,医疗贴的加工方法还包括将隔离纸贴在待涂胶件的涂有胶水的一侧的贴纸步骤。

124.通过上述设置,可以避免医疗贴在使用的过程中出现脱胶的现象。

125.如图6所示,本发明的实施例中,在贴纸步骤之前,在涂胶步骤之后,医疗贴的加工方法还包括利用紫外光预固化胶水的预固化步骤。

126.上述技术方案中,通过紫外光照射将胶水进行预固化,从而可以改善胶水的粘基力,防止胶水透过待涂胶件降低胶水的粘性。

127.从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:设置了一种专用的涂胶装置,通过设置沿竖直方向移动的涂胶机构和相对于主体在竖直平面内可摆动设置的涂胶部,当涂胶机构的涂胶部沿竖直方向移动并移动至与待涂胶件的表面接触时,主体会继续沿竖直方向移动,而涂胶部会发生摆动,以使与待涂胶件接触的部分涂胶部可以沿水平方向移动,从而可以对待涂胶件进行涂胶动作,这样,涂胶装置能够自动涂胶,当该涂胶装置与之前工序的取胶装置配合使用时,在整个工艺流程中,可以提高医疗贴的生产效率。

128.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1