一种氧化铈基复合氧化物材料的制备方法与流程

1.本发明属于催化剂材料技术领域,涉及一种氧化铈基复合氧化物材料的制备方法。

背景技术:

2.铈(ce)是一种储量较为丰富的稀土元素,其具有+3/+4两种可变价态。氧化铈基复合氧化物材料一般具有优异的储放氧能力和催化能力,作为催化剂或催化剂载体广泛应用于工业催化、污染物吸附、工业废气处理、机动车尾气净化等领域。

3.氧化铈基复合氧化物材料作为催化剂或催化剂载体要求其具有足够大的比表面积,然而常规方法得到的氧化铈基复合氧化物材料比表面积较小,不能满足使用要求,需要通过特定的制备工艺得到具有特殊形貌或多孔结构的氧化物颗粒,以获得更大的比表面积。

4.如专利文献cn112275274a公开了一种用于亚胺合成的微介孔氧化铈催化剂的制备方法,其以p123为模板剂,将硝酸铈等原料于正丁醇中混合得到溶胶,经多步处理后得到大比表面积的氧化铈催化剂。

5.又如专利文献cn111939894a公开了一种核壳结构铈锆基复合氧化物及其制备方法,其通过分步沉淀和改性剂表面处理等工艺,制备了具有核壳结构的大比表面积铈锆固溶体复合氧化物储氧材料。

6.但目前各种制备大比表面积氧化铈基复合氧化物材料的工艺均需使用大量的有机表面活性剂、改性剂、高分子聚合物等,并通过高温灼烧的方法将其去除。此类方法主要有两方面缺陷:一是模板剂在高温灼烧的过程中往往会发生碳化,残留在氧化物内部阻塞孔道,降低氧化物的比表面积;二是有机模板剂高温灼烧后转化为二氧化碳等气体逸散,无法回收利用,既提高了生产成本也不利于践行国家倡导的“碳中和”。

技术实现要素:

7.本发明的目的是提供一种氧化铈基复合氧化物材料的制备方法,以能够工艺流程简单、成本低廉、无需有机模板剂、适用于大规模工业生产的制备大比表面积的氧化铈基复合氧化物材料。

8.为实现此目的,在基础的实施方案中,本发明提供一种氧化铈基复合氧化物材料的制备方法,所述的制备方法包括如下步骤:

9.(1)沉淀:对含铈盐、可选锆盐、无机模板剂的溶液加入沉淀剂进行沉淀,所得沉淀为第一中间体;

10.(2)预处理:对步骤(1)得到的第一中间体进行灼烧、冷却、粉碎后得到第二中间体;

11.(3)刻蚀:将步骤(2)得到的第二中间体分散于溶剂中,加入刻蚀剂进行刻蚀,刻蚀后混合液经过滤、洗涤,所得滤饼即为第三中间体;

10h。

28.在一种优选的实施方案中,本发明提供一种氧化铈基复合氧化物材料的制备方法,其中步骤(3)中,

29.所述的溶剂选自水、甲醇、乙醇中的一种或多种的组合;

30.所述的刻蚀剂为酸性物质或碱性物质,所述酸性物质选自盐酸、硫酸、硝酸、乙酸中的一种或多种的组合,所述碱性物质选自氢氧化锂、氢氧化钠、氢氧化钾、氢氧化钙、氨水中的一种或多种的组合。

31.在一种优选的实施方案中,本发明提供一种氧化铈基复合氧化物材料的制备方法,其中步骤(3)中,

32.当所述的刻蚀剂为酸性物质时,所述的溶剂中添加活化剂,所述的活化剂与所述的无机模板剂组成相同;

33.当所述的刻蚀剂为碱性物质时,所述的溶剂中不添加有活化剂;

34.所述的刻蚀的温度为20-80℃;

35.当所述的刻蚀剂为酸性物质时,刻蚀操作溶液ph为0-5;

36.当所述的刻蚀剂为碱性物质时,刻蚀操作溶液ph为10-14。

37.在一种优选的实施方案中,本发明提供一种氧化铈基复合氧化物材料的制备方法,其中步骤(3)中,待停止加入刻蚀剂后,若混合液体系中无机模板剂阳离子浓度保持稳定(维持0.5-2小时不变),则刻蚀反应结束;否则继续加入刻蚀剂进行刻蚀,刻蚀后混合液经过滤、洗涤所得滤饼即为第三中间体。

38.在一种优选的实施方案中,本发明提供一种氧化铈基复合氧化物材料的制备方法,其中步骤(3)中,刻蚀操作后所得含无机模板剂的滤液调节 ph为3-7后返回步骤(1)中循环利用和/或返回步骤(3)中添加到所述的溶剂中。

39.在一种优选的实施方案中,本发明提供一种氧化铈基复合氧化物材料的制备方法,其中步骤(4)中,所述的灼烧的温度为300-1000℃,升温速率为1-10℃/min,时间为0.5-10h。

40.本发明的有益效果在于,利用本发明的氧化铈基复合氧化物材料的制备方法,能够工艺流程简单、成本低廉、无需有机模板剂、适用于大规模工业生产的制备大比表面积的氧化铈基复合氧化物材料。

41.本发明的制备方法使用稀土或非稀土金属元素为可循环利用的无机模板剂,通过酸刻蚀或碱刻蚀的方法制备大比表面积氧化铈基复合氧化物材料,避免了有机模板剂在灼烧过程中碳化并堵塞孔道的问题;无机模板剂可循环利用,既降低了生产成本,又大幅减少了灼烧过程中的碳排放问题。

附图说明

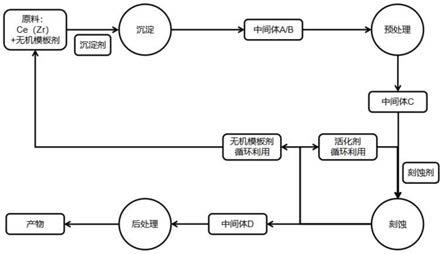

42.图1为具体实施方式的各实施例中示例性的本发明的氧化铈基复合氧化物材料的制备方法的流程图。

具体实施方式

43.以下通过实施例对本发明的具体实施方式作出进一步的说明。

44.实施例1:氧化铈基复合氧化物材料的制备及检测(一)

45.采用共沉淀法制备大比表面铈-镧复合氧化物,具体步骤如下:

46.(1)在20℃且不断搅拌条件下,向含0.1mol氯化铈、0.08mol无机模板剂氯化镧的1l水溶液中加入5mol/l的氨水144ml,氨水总用量为 0.72mol,经过滤、洗涤后得到中间体a。

47.(2)将中间体a在300℃下灼烧4小时,升温速率为2℃/min,经冷却、粉碎后得到中间体c。

48.(3)在20℃条件下,将中间体c分散于1l含有0.5mol/l活化剂氯化镧的水溶液中,逐渐加入1mol/l盐酸并维持溶液ph在2.5-4.5之间。若停止加入盐酸后,混合液体系中镧离子浓度维持2小时不变,则结束刻蚀操作;否则继续加入盐酸进行刻蚀。刻蚀后混合液经过滤、洗涤所得滤饼即为中间体d。所得滤液一部分经调节ph=4-5后返回步骤(1)中,作为新的无机模板剂循环使用;其余滤液返回步骤(3)作为新的活化剂循环使用。

49.(4)将中间体d在300℃下灼烧4小时,升温速率为1℃/min,经冷却、粉碎后得到所述大比表面铈-镧复合氧化物。

50.(5)采用美国康塔公司nova2000e比表面分析仪,采用bet法测定步骤(4)得到铈-镧复合氧化物的比表面积,为150m2/g。

51.实施例2:氧化铈基复合氧化物材料的制备及检测(二)

52.采用梯度沉淀法制备大比表面铈-钇复合氧化物,具体步骤如下:

53.(1)在80℃且不断搅拌条件下,第

①

轮沉淀操作,向含0.04mol硝酸铈、0.03mol无机模板剂硝酸钇的0.4l水溶液中加入1mol/l的碳酸氢铵 0.21l,并搅拌1小时;第

②

轮沉淀操作,向混合液中加入含0.03mol硝酸铈、0.03mol无机模板剂硝酸钇的0.3l水溶液,然后加入1mol/l的碳酸氢铵0.18l,并搅拌1小时;第

③

轮沉淀操作,向混合液中加入含0.03mol 硝酸铈、0.02mol无机模板剂硝酸钇的0.3l水溶液,然后加入1mol/l的碳酸氢铵0.33l,并搅拌1小时。硝酸铈总用量0.1mol,硝酸钇总用量0.08mol,碳酸氢铵总用量为0.72mol,经过滤、洗涤后得到中间体b。

54.(2)将中间体b在100℃下灼烧4小时,升温速率为10℃/min,经冷却、粉碎后得到中间体c。

55.(3)在80℃条件下,将中间体c分散于1l含有0.5mol/l活化剂硝酸钇的水溶液中,逐渐加入1mol/l硝酸并维持溶液ph在0-2之间。若停止加入硝酸后,混合液体系中钇离子浓度维持1小时不变,则结束刻蚀操作;否则继续加入硝酸进行刻蚀。刻蚀后混合液经过滤、洗涤所得滤饼即为中间体d。所得滤液一部分经调节ph=4-4.5后返回步骤(1)中,作为新的无机模板剂循环使用;其余滤液返回步骤(3)作为新的活化剂循环使用。

56.(4)将中间体d在1000℃下灼烧4小时,升温速率为5℃/min,经冷却、粉碎后得到所述大比表面铈-钇复合氧化物。

57.(5)采用美国康塔公司nova2000e比表面分析仪,采用bet法测定步骤(4)得到铈-钇复合氧化物的比表面积,为40m2/g。

58.实施例3:氧化铈基复合氧化物材料的制备及检测(三)

59.采用共沉淀法制备大比表面铈-锆-钇复合氧化物,具体步骤如下:

60.(1)在50℃且不断搅拌条件下,向含0.06mol硝酸铈、0.04mol硝酸氧锆、0.08mol无

机模板剂硝酸钇的1l水溶液中加入5mol/l的氨水144ml,氨水总用量为0.72mol,经过滤、洗涤后得到中间体a。

61.(2)将中间体a在900℃下灼烧1小时,升温速率为10℃/min,经冷却、粉碎后得到中间体c。

62.(3)在80℃条件下,将中间体c分散于1l含有0.5mol/l活化剂硝酸钇的水溶液中,逐渐加入1mol/l硝酸并维持溶液ph在0-2之间。若停止加入硝酸后,混合液体系中钇离子浓度维持1小时不变,则结束刻蚀操作;否则继续加入硝酸进行刻蚀。刻蚀后混合液经过滤、洗涤所得滤饼即为中间体d。所得滤液一部分经调节ph=4-5后返回步骤(1)中,作为新的无机模板剂循环使用;其余滤液返回步骤(3)作为新的活化剂循环使用。

63.(4)将中间体d在1000℃下灼烧10小时,升温速率为2℃/min,经冷却、粉碎后得到所述大比表面铈-锆-钇复合氧化物。

64.(5)采用美国康塔公司nova2000e比表面分析仪,采用bet法测定步骤(4)得到铈-锆-钇复合氧化物的比表面积,为100m2/g。

65.实施例4:氧化铈基复合氧化物材料的制备及检测(四)

66.采用共沉淀法制备大比表面铈-铝复合氧化物,具体步骤如下:

67.(1)在20℃且不断搅拌条件下,向含0.1mol氯化铈、0.08mol无机模板剂氯化铝的1l水溶液中加入5mol/l的氨水144ml,氨水总用量为 0.72mol,经过滤、洗涤后得到中间体a。

68.(2)将中间体a在300℃下灼烧4小时,升温速率为2℃/min,经冷却、粉碎后得到中间体c。

69.(3)在80℃条件下,将中间体c分散于1l不含活化剂的纯水中,逐渐加入5mol/l氢氧化钠并维持溶液ph在13-14之间。若停止加入氢氧化钠后,混合液体系中偏铝酸根离子浓度维持2小时不变,则结束刻蚀操作;否则继续加入氢氧化钠进行刻蚀。刻蚀后混合液经过滤、洗涤所得滤饼即为中间体d。所得滤液经调节ph=3-3.5后返回步骤(1)中,作为新的无机模板剂循环使用。

70.(4)将中间体d在300℃下灼烧4小时,升温速率为10℃/min,经冷却、粉碎后得到大比表面铈-铝复合氧化物。

71.(5)采用美国康塔公司nova2000e比表面分析仪,采用bet法测定步骤(4)得到铈-铝复合氧化物的比表面积,为140m2/g。

72.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若对本发明的这些修改和变型属于本发明权利要求及其同等技术的范围之内,则本发明也意图包含这些改动和变型在内。上述实施例或实施方式只是对本发明的举例说明,本发明也可以以其它的特定方式或其它的特定形式实施,而不偏离本发明的要旨或本质特征。因此,描述的实施方式从任何方面来看均应视为说明性而非限定性的。本发明的范围应由附加的权利要求说明,任何与权利要求的意图和范围等效的变化也应包含在本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1