一种表面梳状结构高分子微球的制备方法与流程

1.本发明涉及及高分子微球的表面修饰方法领域,尤其涉及一种表面梳状结构高分子微球的制备方法。

背景技术:

2.目前,亲和色谱柱里的填料通常以硅胶或多糖材料为基质。硅胶对压力相对稳定,其耐受操作压力可达到300 atm,然而,硅胶在碱性范围内不稳定,当ph大于9时,在水中的溶解度显著增加,当ph超过10.7时,硅胶便开始溶解,因此,其使用范围受到了很大的限制。多糖材料如琼脂糖、葡聚糖等,它们具有较强的亲水性,与生化物质有着良好的相容性,被认为是理想的色谱填料。但是,多糖材料也有它的缺点,如机械强度太低、化学稳定性差以及在色谱柱中的流速太慢,因此,影响了它的广泛应用。与传统多糖材料为基质的色谱填料相比,以单分散聚合物微球为基质的亲和色谱填料具有耐压性高、柱压低、在高流速下不产生变形、耐酸碱稳定性高和传质障碍低等诸多优势,是生物大分子纯化分离的理想色谱填料。

3.选用聚合物微球作为亲和色谱填料也面临一个难以解决的问题,由于它的高疏水性而引起的非特异性吸附,导致对目标生物分子的选择性不高。为了提高聚合物微球载体的亲水性,需要对聚合物微球进行表面功能化修饰。一种方法是将亲水性高分子(如聚乙烯醇、聚乙二醇、葡聚糖)直接吸附在微球的表面(参考文献polymer. 2005, 46: 3700-3707; langmuir. 1995, 11: 2344-2347),但是简单的物理吸附,在使用过程中亲水性高分子很容易脱落下来,不利于它的应用。另外一种方法是对聚合物微球进行表面化学修饰,它主要包括聚合物微球的磺化、硝化、氯甲基化和酰基化反应(参考文献chem j chin univ. 2007, 28: 580-583; polymer bulletin. 1996, 37: 565-572)。

4.但是对于高交联度的聚合物微球来说,现有的表面修饰方法只能获得较低容量的表面功能基团,并且微球的表面疏水性很强,对目标生物分子的选择性低,非特异性吸附高。因此,如何提高聚合物微球的表面亲水性,降低其非特异性吸附,以及如何提高目标生物分子的吸附容量是当前色谱分离技术研究中的一个难题。

技术实现要素:

5.本发明的目的在于提供一种表面梳状结构高分子微球的制备方法,以解决上述技术问题。

6.为达到上述目的,本发明采用的技术方案是:一种表面梳状结构高分子微球的制备方法,包括如下步骤,s1)将聚苯乙烯/二乙烯基苯微球分散于二氯乙烷中,加入氯乙酰氯和无水三氯化铝进行反应,清洗、烘干后制得表面含有氯乙酰氯功能基团的聚合物微球;s2)将含有氯乙酰功能基团的聚合物微球加入氢氧化钠溶液,回流,制得羟基聚合物微球;

s3)将羟基聚合物微球和去离子水混合保温,通氮除氧后加入硝酸铈铵溶液,反应后加入gma单体,通氮搅拌反应,洗涤,制得表面接枝gma的聚合物微球;s4)将表面接枝gma的聚合物微球进行氨解反应或与ida反应制得表面梳状结构高分子微球。

7.作为进一步的优化,s1中反应的温度为30-40℃,反应时间为12-24h;清洗条件为依次用乙醇、去离子水清洗;烘干温度为85-100℃。

8.作为进一步的优化,s2中回流时间为10-12h。

9.作为进一步的优化,s3中保温采用水浴保温,保温温度为60-70℃,通氮除氧时间为0.5-1h,反应时间为0.5-1h,通氮搅拌反应6-8h。

10.作为进一步的优化,s4为将表面接枝gma的聚合物微球进行氨解反应,制得含阴离子交换基团微球。

11.作为进一步的优化,s4为将表面接枝gma的聚合物微球加入二乙胺水溶液中,制得含阴离子交换基团微球poly-g-gma-dea。

12.作为进一步的优化,s4为将表面接枝gma的聚合物微球与ida反应,制得含ida螯合基团微球。

13.作为进一步的优化,s4为在ida的钠盐中加入表面接枝gma的聚合物微球,通过加入na2co3溶液调节ph值,制得ida螯合基团微球poly-g-gma-ida。

14.作为进一步的优化,ph值为10-11。

15.与已有技术相比,本发明的有益效果体现在:1.本发明制备的高分子聚合物微球具有较高容量的表面功能基团;2.本发明制备的高分子聚合物微球具有较高的表面亲水性,降低了其非特异性吸附;3.本发明制备的高分子聚合物微球可以提高目标生物分子的吸附容量;4.本发明制备工艺简单,易于产业化。

附图说明

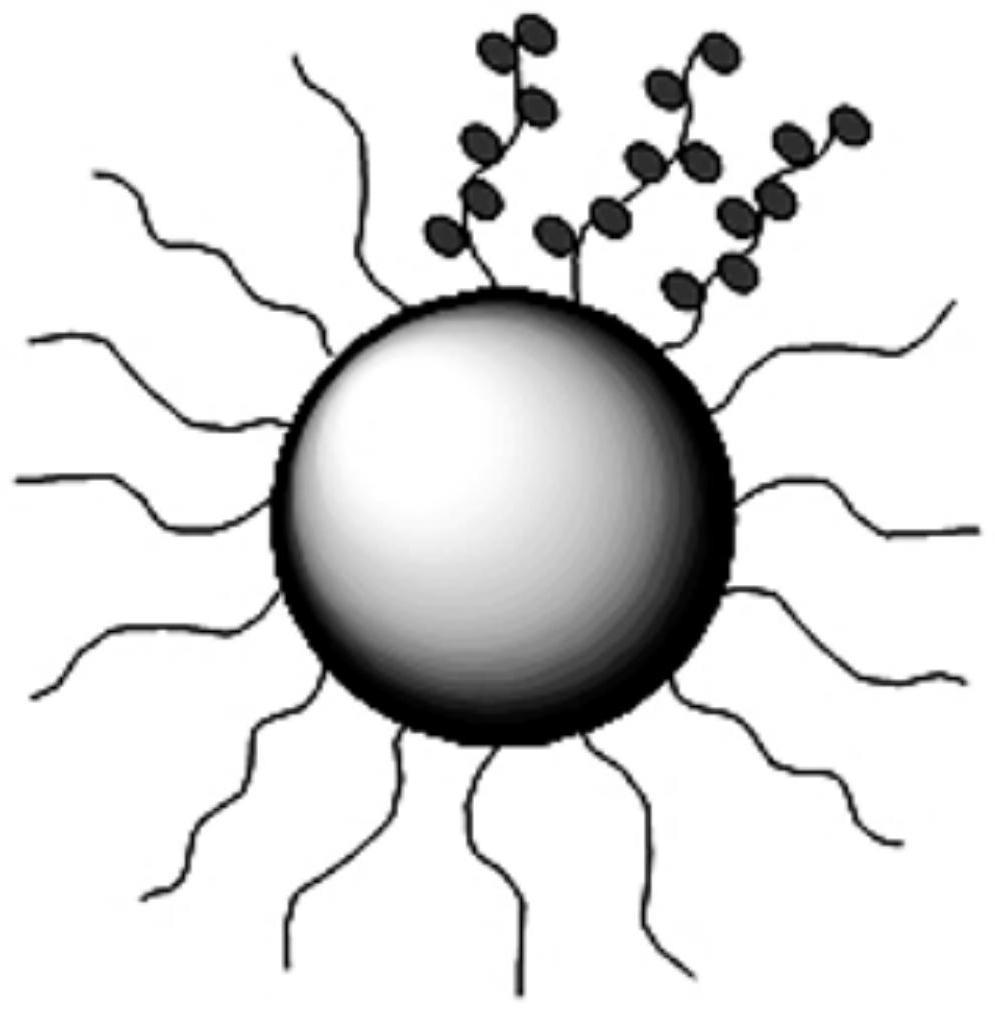

16.图1为本发明表面梳状结构高分子微球的结构图。

具体实施方式

17.以下是本发明的具体实施例,结合附图对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

18.实施例1一种表面梳状结构高分子微球的制备方法,包括如下步骤:s1)称量聚苯乙烯/二乙烯基苯微球10g和二氯乙烷120g,加入4.4 g氯乙酰氯和2g无水三氯化铝,30℃反应24h,依次用乙醇、去离子水清洗,于90℃下烘干,得到表面含有氯乙酰氯功能基团聚合物微球;s2)称量s1中氯乙酰氯功能基团微球5g,加入10%氢氧化钠溶液,回流12h,用水清洗3次,90℃下烘干待用;s3)称量s2中微球5g,加入100 ml去离子水、在60

ꢀ˚

c下混合搅拌,通氮气除氧1 h,

加入10 ml 0.1 m的硝酸铈铵溶液(溶解在1 m hno3中),30 min后加入10 ml 甲基丙烯酸缩水甘油酯(gma),反应6 h,反应结束后,用去离子水反复洗涤产物,得到的表面接枝gma的聚合物微球,用poly-g-gma表示。其结构示意图可如图1所示;s4)称量s3中poly-g-gma微球1 g,加入100 ml 50%(v/v)的二乙胺(dea)的水溶液中,在80

ꢀ˚

c振荡反应24 h,将微球用去离子水反复洗涤后加入乙醇胺(ea)中,40

ꢀ˚

c振荡反应4 h,得到表面阴离子交换基团微球,产物用poly-g-gma-dea表示,溶菌酶的吸附容量达到5000mmol/g。

19.实施例2一种表面梳状结构高分子微球的制备方法,包括如下步骤:s1)称量聚苯乙烯/二乙烯基苯微球20g和二氯乙烷200g,加入8g氯乙酰氯和3g无水三氯化铝,30℃反应24h,依次用乙醇、去离子水清洗,于90℃下烘干,得到表面含有氯乙酰氯功能基团聚合物微球;s2)称量s1中氯乙酰氯功能基团微球5g,加入10%氢氧化钠溶液,回流12h,用水清洗3次,90℃下烘干待用;s3)称量s2中微球5g,加入100 ml去离子水、在60

ꢀ˚

c下混合搅拌,通氮气除氧1 h,加入10 ml 0.1 m的硝酸铈铵溶液(溶解在1 m hno3中),30 min后加入10 ml甲基丙烯酸缩水甘油酯(gma),反应6 h,反应结束后,用去离子水反复洗涤产物,得到的表面接枝gma的聚合物微球,用poly-g-gma表示;s4)在50 ml水中加入1.6 g ida 和1 g naoh混合均匀,然后加入s3中poly-g-gma微球1 g,用2 m 碳酸钠溶液调节ph至10-11,混合液在60

ꢀ˚

c反应12 h,用去离子水反复清洗3次,得到表面ida螯合基团微球,产物用poly-g-gma-ida表示,通过螯合金属铜离子(cu

2+

),吸附牛血红蛋白的含量达到5000mmo/g。

20.实施例3一种表面梳状结构高分子微球的制备方法,包括如下步骤:s1)称量聚苯乙烯/二乙烯基苯微球10g和二氯乙烷120g,加入4.4 g氯乙酰氯和2g无水三氯化铝,30℃反应24h,依次用乙醇、去离子水清洗,于90℃下烘干,得到表面含有氯乙酰氯功能基团聚合物微球;s2)称量s1中氯乙酰氯功能基团微球10g,加入20%氢氧化钠溶液,回流12h,用水清洗3次,90℃下烘干待用;s3)称量s2中微球5g,加入100 ml去离子水、在60

ꢀ˚

c下混合搅拌,通氮气除氧1 h,加入10 ml 0.1 m的硝酸铈铵溶液(溶解在1 m hno3中),30 min后加入10 ml 甲基丙烯酸缩水甘油酯(gma),反应6 h,反应结束后,用去离子水反复洗涤产物,得到的表面接枝gma的聚合物微球,用poly-g-gma表示;s4)称量s3中poly-g-gma微球1 g,加入100 ml 50%(v/v)的乙二胺(eda)的水溶液中,在70

ꢀ˚

c振荡反应24 h,用去离子水清洗3次,得到表面氨基微球,产物用poly-g-gma-nh2表示,用电导滴定检测表面氨基功能基团为2000mmol/g;牛血清蛋白吸附容量达到3000mmol/g。

21.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替

代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1