一种臭氧催化氧化复合催化剂及其制备方法和应用与流程

1.本发明属于水处理技术领域,具体涉及一种臭氧催化氧化复合催化剂,特别地,还涉及该臭氧催化氧化复合催化剂的制备方法,更进一步地,还涉及该臭氧催化氧化复合催化剂的应用。

背景技术:

2.目前,臭氧催化剂主要包括矿物、金属(氢)氧化物、金属氧化物负载类催化剂和改性固废类催化剂等,其外观形式主要有球状、颗粒状、粉末状、蜂窝状和无定型状等。其中,球状负载类催化剂因催化效率高、强度大、易制备和效果稳定等优点备受关注,能够应用于工业废水处理。

3.焦化废水是在原煤高温裂解干馏、煤气净化和化工产品精制过程中产生的废水,以酚类、氮杂环类物质为主要成分的高浓度难降解有机废水。焦化废水是来自各个工艺段的混合污水,成分复杂多变,毒性大,含有较多的难生物降解物质,如酚、氰、脂肪类化合物、杂环化合物以及多环化合物等。除了有机物之外,还有大量无机成分,如硫化物、氰化物、氨氮等。焦化废水中,酚类化合物是原型毒物,对一切生物均具有一定的毒害作用,能够使生物的细胞失去活力,凝固蛋白质。多环和杂环化合物中,很多具有致癌和致突变作用,长时间接触煤焦油、沥青等物质的人患有皮癌、唇癌以及肺癌的概率高。但焦化废水是难降解的工业废水之一,采用常规生物法很难达到出水标准。因此,急需对焦化废水处理技术进行改进。

技术实现要素:

4.本发明是基于发明人对以下事实和问题的发现和认识做出的:高级氧化是废水处理常用的方法,尤其是臭氧催化氧化技术能够有效的处理工业废水,但目前的臭氧催化氧化催化剂都无法有效降低焦化废水的cod,需要对臭氧催化氧化技术进行改进。

5.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的实施例提出一种臭氧催化氧化复合催化剂,制备方法简单,原料易得,成本低,能够有效处理高浓度焦化废水,cod去除率可以达到83%。

6.本发明实施例的一种臭氧催化氧化复合催化剂,包括:载体、活性组分和助剂,所述载体包括γ-al2o3,所述活性组分为fe、cu和ni的氧化物,所述助剂为ce的氧化物。

7.本发明实施例的臭氧催化氧化复合催化剂带来的优点和技术效果,1、本发明实施例中,采用fe、cu和ni的氧化物为活性组分,并协同助剂ce的氧化物,活性组分和助剂发挥协同作用,有效提高了高浓度焦化废水的cod去除率,cod去除率可以达到83%;2、本发明实施例中,原料简单易得,成本低,并且制备方法简单,易于大规模工业化生产。

8.在一些实施例中,所述活性组分中,fe、cu和ni三种氧化物的质量比为1:1.5-6:1.5-6。

9.在一些实施例中,所述活性组分中,fe、cu和ni三种氧化物的质量比为1:4.5:4.5。

10.在一些实施例中,所述助剂ce氧化物的质量为活性组分fe氧化物质量的25-85%。

11.在一些实施例中,所述助剂ce氧化物的质量为活性组分fe氧化物质量的50%。

12.在一些实施例中,所述活性组分金属氧化物的负载量为5-10%,以催化剂总质量计。

13.本发明实施例还提供了一种臭氧催化氧化复合催化剂的制备方法,包括如下步骤:

14.a、将活性组分fe、cu和ni的盐溶液和助剂ce的盐溶液混合得到浸渍液;

15.b、在造粒机中加入载体,将所述浸渍液喷淋在所述载体上,造粒得到小球;

16.c、将所述小球干燥焙烧,制得球形催化剂。

17.本发明实施例的臭氧催化氧化复合催化剂的制备方法带来的优点和技术效果,1、本发明实施例的方法中,采用造球法制备催化剂,粉体微粒在液桥和毛细管力作用下团聚在一起,形成微核,在容器转动产生的摩擦力和滚动冲击作用下,不断在粉体层回转、长大,最后成为一定大小的球形颗粒;造球法具有处理量大,设备投资小,运转率高等优点;2、本发明实施例的方法中,采用fe、cu和ni氧化物为活性组分,并协同助剂ce氧化物,活性组分和助剂发挥协同作用,有效提高了高浓度焦化废水的cod去除率;3、本发明实施例的方法中,原料简单易得,成本低,并且制备方法简单,易于大规模工业化生产。

18.在一些实施例中,所述步骤c中,焙烧温度为500-600℃,焙烧时间为3-5h。

19.在一些实施例中,所述步骤c中,所述球形催化剂的粒径为3-5mm。

20.本发明实施例还提供了本发明实施例的臭氧催化氧化复合催化剂或本发明实施例的制备方法制得的复合催化剂在焦化废水中的应用。

具体实施方式

21.下面详细描述本发明的实施例,所述实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

22.本发明实施例的一种臭氧催化氧化复合催化剂,包括:载体、活性组分和助剂,所述载体包括γ-al2o3,所述活性组分为fe、cu和ni的氧化物,所述助剂为ce氧化物。

23.本发明实施例的臭氧催化氧化复合催化剂,采用fe、cu和ni的氧化物为活性组分,并协同助剂ce氧化物,活性组分和助剂发挥协同作用,有效提高了高浓度焦化废水的cod去除率;本发明实施例中,原料简单易得,成本低,并且制备方法简单,易于大规模工业化生产。

24.在一些实施例中,所述活性组分中,fe、cu和ni氧化物的质量比优选为1:1.5-6:1.5-6,进一步优选为1:4.5:4.5;所述助剂ce氧化物的质量优选为活性组分fe氧化物质量的25-85%,进一步优选为50%。本发明实施例中,优选了活性组分以及助剂的配比,进一步提高了催化剂的性能,活性组分中fe氧化物的含量过高会导致金属流失率高,过低会降低催化剂性能。催化剂中助剂ce氧化物如果过多会导致催化剂成本增加,同时ce氧化物过多或过少均会降低催化剂性能。

25.在一些实施例中,所述活性组分金属元素的负载量优选为5-10%,进一步优选为8%,以催化剂总质量计。本发明实施例中,优选了活性组分的负载量,负载量过低,催化剂的活性成分太少,对焦化废水的cod去除率较低,如果负载量过高,催化剂表面的活性位点

被覆盖,并且金属粒子进入载体中孔内堵塞了孔道,引起比表面积和孔容的下降,造成催化剂性能下降。

26.本发明实施例还提供了一种臭氧催化氧化复合催化剂的制备方法,包括如下步骤:

27.a、将活性组分fe、cu和ni的盐溶液和助剂ce的盐溶液混合得到浸渍液;

28.b、在造粒机中加入载体,将所述浸渍液喷淋在所述载体上,造粒得到小球;

29.c、将所述小球干燥焙烧,制得球形催化剂。

30.本发明实施例的臭氧催化氧化复合催化剂的制备方法,采用造球法制备催化剂,粉体微粒在液桥和毛细管力作用下团聚在一起,形成微核,在容器转动产生的摩擦力和滚动冲击作用下,不断在粉体层回转、长大,最后成为一定大小的球形颗粒;造球法具有处理量大,设备投资小,运转率高等优点;本发明实施例的方法中,采用fe、cu和ni氧化物为活性组分,并协同助剂ce氧化物,活性组分和助剂发挥协同作用,有效提高了高浓度焦化废水的cod去除率;本发明实施例的方法中,原料简单易得,成本低,并且制备方法简单,易于大规模工业化生产。

31.在一些实施例中,所述步骤c中,焙烧温度优选为500-600℃,焙烧时间优选为3-5h。本发明实施例的方法中,优化了焙烧的温度和时间,如果温度过低或焙烧时间过短,在γ-al2o3表面活性组分和助剂无法完全形成晶型较好、活性较高的金属氧化物,催化性能较差,如果温度过高或者焙烧时间过长,将会造成催化剂表面出现烧结或部分烧结,从而造成催化剂表面活性位点的丧失或减少,导致催化剂在催化臭氧氧化过程中性能下降。

32.在一些实施例中,所述步骤c中,所述球形催化剂的粒径优选为3-5mm。本发明实施例中,优化了催化剂的粒径,能够进一步提高催化剂的性能。

33.本发明实施例还提供了本发明实施例的臭氧催化氧化复合催化剂或本发明实施例的制备方法制得的复合催化剂在焦化废水中的应用。

34.下面结合实施例详细描述本发明。

35.实施例1

36.将硝酸铁、硝酸铜、硝酸镍、硝酸铈加水混合形成浸渍液,在造粒机中少量、多次加入载体γ-al2o3,同时向载体喷淋浸渍液,使载体和浸渍液成分充分混合,缓慢长大成球,筛出3-5mm的小球,发育24h后,500℃下干燥焙烧4h,制得球形催化剂。

37.本实施例制得的球形催化剂中,活性组分fe、cu和ni氧化物的总负载量为5%,fe、cu、ni和ce氧化物的质量比为1:2:2:0.5。

38.催化剂稳定性测试:将催化剂浸泡于模拟水样中,模拟水样由喹啉、硝基苯、对苯二酚、异戊二醇、正庚烷等组成,cod值约为240mg/l,置于摇床震荡,之后测量水中金属离子浓度,结果见表1。

39.表1

40.活性金属24h/mg/l48h/mg/l72h/mg/l96h/mg/l120h/mg/lcu00000fe00000ni00000ce0.120.100.090.130.11

41.本实施例制得的催化剂与模拟水样浸泡震荡24-120h后,活性组分cu、fe和ni非常稳定,无溶出;助剂ce有轻微的溶出。

42.催化性能测试:采用本实施例制得的球形催化剂对焦化废水进行臭氧催化氧化处理,焦化废水中cod为:300mg/l,主要成分包括:喹啉、苯酚、二甲基苯酚、萘、二苯并呋喃、苯并环己烯等。反应装置为玻璃柱(内径4cm,高度1.5m),废水采用蠕动泵循环以便混合均匀。控制臭氧发生器出口o3气体流量为0.2l/min,o3气体浓度80mg/l,每隔一段时间取样分析cod浓度变化,处理结果见表6。

43.实施例2

44.与实施例1的方法相同,不同之处在于制得的球形催化剂中,活性组分fe、cu和ni氧化物的总负载量为6%。

45.本实施例制得的催化剂的催化性能测试见表6。

46.实施例3

47.与实施例1的方法相同,不同之处在于制得的球形催化剂中,活性组分fe、cu和ni氧化物的总负载量为8%。

48.本实施例制得的催化剂的催化性能测试见表6。

49.实施例4

50.与实施例1的方法相同,不同之处在于制得的球形催化剂中,活性组分fe、cu和ni氧化物的总负载量为10%。

51.本实施例制得的催化剂的催化性能测试见表6。

52.实施例5

53.与实施例1的方法相同,不同之处在于制得的催化剂中fe、cu、ni和ce氧化物的质量比为1:2:2:0.25。

54.本实施例制得的催化剂的催化性能测试见表6。

55.实施例6

56.与实施例1相同,不同之处在于制得的催化剂中fe、cu、ni和ce氧化物的质量比为1:4.5:4.5:0.5。

57.本实施例制得的催化剂的催化性能测试见表6。

58.实施例7

59.与实施例1相同,不同之处在于制得的催化剂中fe、cu、ni和ce氧化物的质量比为1:6:6:0.5。

60.本实施例制得的催化剂的催化性能测试见表6。

61.实施例8

62.与实施例1的方法相同,不同之处在于造粒机造粒后,筛选6-8mm的小球进行焙烧。

63.本实施例制得的催化剂的催化性能测试见表6。

64.实施例9

65.与实施例1的方法相同,不同之处在于造粒机造粒后,筛选1-2mm的小球进行焙烧。

66.本实施例制得的催化剂的催化性能测试见表6。

67.实施例10

68.与实施例1的方法相同,不同之处在于制得的催化剂中,fe、cu、ni和ce氧化物的质

量比为1:2:2:0.85。

69.本实施例制得的催化剂的催化性能测试见表6。

70.对比例1

71.与实施例1的方法相同,不同之处在于催化剂的助剂为镁的氧化物,将硝酸铁、硝酸铜、硝酸镍、硝酸镁加水混合形成浸渍液,制得催化剂中fe、cu、ni和mg氧化物的质量比为1:2:2:0.5。

72.对比例1制得的催化剂稳定性测试结果见表2。

73.表2

74.活性金属24h/mg/l48h/mg/l72h/mg/l96h/mg/l120h/mg/lcu00000fe00000ni00000mg0.380.510.350.290.21

75.对比例1制得的催化剂的催化性能测试见表6。

76.对比例2

77.与实施例1的方法相同,不同之处在于催化剂的助剂为钙的氧化物,将硝酸铁、硝酸铜、硝酸镍、硝酸钙加水混合形成浸渍液,制得催化剂中fe、cu、ni和ca氧化物的质量比为1:2:2:0.5。

78.对比例2制得的催化剂稳定性测试结果见表3。

79.表3

80.活性金属24h/mg/l48h/mg/l72h/mg/l96h/mg/l120h/mg/lcu00000fe00000ni00000ca75.8186.8283.3579.5577.04

81.对比例2制得的催化剂的催化性能测试见表6。

82.对比例3

83.与实施例1的方法相同,不同之处在于催化剂的活性组分为fe、cu和mn的金属氧化物,将硝酸铁、硝酸铜、硝酸锰、硝酸钴加水混合形成浸渍液,制得的催化剂中fe、cu、mn和ce氧化物的质量比为1:2:2:0.5。

84.催化剂稳定性测试结果见表4。

85.表4

86.活性金属24h/mg/l48h/mg/l72h/mg/l96h/mg/l120h/mg/lcu00000fe00000mn0.390.380.450.640.55ce0.130.110.10.10.09

87.对比例3制得的催化剂的催化性能测试结果见表6。

88.对比例4

89.与实施例1的方法相同,不同之处在于制得的催化剂中fe、cu、ni和ce氧化物的质量比为1:1:1:0.5。

90.对比例4制得的催化剂的催化性能测试结果见表6。

91.对比例5

92.与实施例1的方法相同,不同之处在于不加入助剂元素,制得的催化剂中活性组分fe、cu和ni氧化物的总负载量为5.5%。

93.对比例8制得的催化剂的催化性能测试见表6。

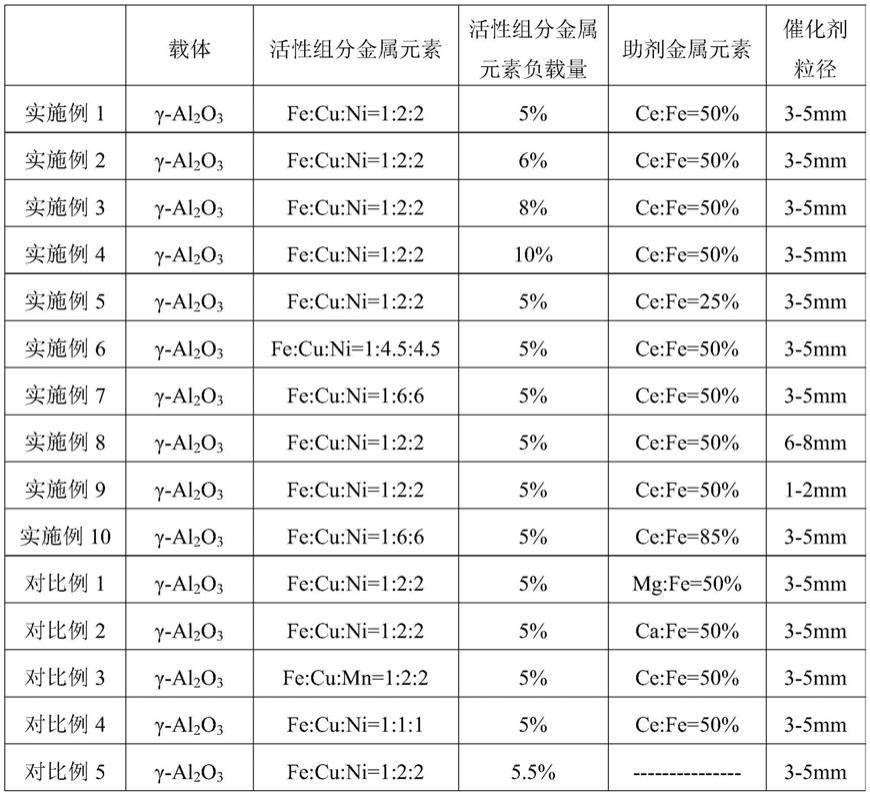

94.实施例1-10以及对比例1-5中制得的催化剂的载体、活性组分、助剂、负载量、催化剂粒径见表5。

95.表5

[0096][0097]

表6

[0098][0099]

在本发明中,术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0100]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1