一种硫化铟锌/铁酸锌复合光催化剂及其制备方法和应用与流程

1.本发明涉及无机功能材料技术领域,更具体地说,是涉及一种硫化铟锌/铁酸锌复合光催化剂及其制备方法和应用。

背景技术:

2.随着社会工业化和经济的迅速发展,大量的工业排放废气造成严重的污染,给人类以及动植物带来很大危害。同时,大气中的废气还导致酸雨,酸雾以及光化学烟雾等严重的环境污染问题。所以,寻找廉价、高效、节能的方法降解处理废气,已成为眼下科学研究者的热点问题。

3.目前来说,半导体光催化技术具有无毒,降解效率高,氧化还原能力强等优点,被认为是处理废气污染的经济有效方法之一。在现行的多种光催化剂中,硫化铟锌(znin2s4)是一种被广泛研究的金属硫化物半导体光催化剂,在可见光下有良好的光吸收能力,可控的形貌结构等优点。然而znin2s4同样具有许多的不足,例如光照后产生的光生电子和空穴容易快速重组,降低其光催化活性。因此,对znin2s4采用不同的修饰方式,如过渡金属离子的掺杂,与其余半导体的耦合等方法以进一步提高其光催化活性,成为本领域技术人员亟待解决的技术问题。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种硫化铟锌/铁酸锌复合光催化剂及其制备方法和应用,本发明提供的制备方法将二维znin2s4纳米片光催化剂,通过低温溶剂热的方法负载到一维铁酸锌(znfe2o4)纳米纤维上,从而得到znin2s4/znfe2o4纳米复合材料,该复合材料能够对废气进行光催化降解,以达到对废气的有效处理。

5.本发明提供了一种硫化铟锌/铁酸锌复合光催化剂的制备方法,包括以下步骤:

6.a)将铁源、锌源和聚乙烯吡咯烷酮在第一溶剂存在下混合后,进行静电纺丝,再经煅烧,得到znfe2o4纳米纤维;

7.b)将锌源、铟源和硫源在第二溶剂存在下混合后,加入步骤a)得到的znfe2o4纳米纤维,进行溶剂热反应,使得到的znin2s4纳米片负载在znfe2o4纳米纤维上,得到硫化铟锌/铁酸锌复合光催化剂。

8.优选的,步骤a)中所述铁源为九水合硝酸铁,所述锌源为六水合硝酸锌,所述第一溶剂为n,n-二甲基甲酰胺。

9.优选的,步骤a)中所述铁源和锌源的摩尔比为(1~10):1;所述聚乙烯吡咯烷酮的用量以锌源计,每mmol锌源加入1g~5g聚乙烯吡咯烷酮;所述第一溶剂的用量以锌源计,每mmol锌源加入1ml~20ml第一溶剂。

10.优选的,步骤a)中所述静电纺丝的电压为5kv~30kv,注射速率为0.1mm/min~0.3mm/min。

11.优选的,步骤a)中所述煅烧的温度为100℃~800℃,加热速率为0.5℃/min~2℃/

min,时间为1h~5h。

12.优选的,步骤b)中所述锌源为氯化锌,所述铟源为四水合氯化铟,所述硫源为硫代乙酰胺,所述第二溶剂为体积比为(2~6):1的丙三醇和乙酸水溶液的混合溶剂。

13.优选的,步骤b)中所述锌源、铟源和硫源的摩尔比为1:(2~5):(4~10);所述第二溶剂的用量以锌源计,每mmol锌源加入10ml~30ml第二溶剂。

14.优选的,步骤b)中所述溶剂热反应的温度为10℃~100℃,时间为0.5h~5h。

15.本发明还提供了一种硫化铟锌/铁酸锌复合光催化剂,采用上述技术方案所述的制备方法制备而成。

16.本发明还提供了一种光催化处理废气的方法,包括以下步骤:

17.将含有废气的气体流过可见光响应的光催化剂,在光照条件下实现废气的光催化处理,所述可见光响应的光催化剂为上述技术方案所述的硫化铟锌/铁酸锌复合光催化剂。

18.本发明提供了一种硫化铟锌/铁酸锌复合光催化剂及其制备方法和应用;该制备方法包括以下步骤:a)将铁源、锌源和聚乙烯吡咯烷酮在第一溶剂存在下混合后,进行静电纺丝,再经煅烧,得到znfe2o4纳米纤维;b)将锌源、铟源和硫源在第二溶剂存在下混合后,加入步骤a)得到的znfe2o4纳米纤维,进行溶剂热反应,使得到的znin2s4纳米片负载在znfe2o4纳米纤维上,得到硫化铟锌/铁酸锌复合光催化剂。与现有技术相比,本发明提供的制备方法将二维znin2s4纳米片光催化剂,通过低温溶剂热的方法负载到一维铁酸锌(znfe2o4)纳米纤维上,从而得到znin2s4/znfe2o4纳米复合材料,该复合材料能够对废气进行光催化降解,以达到对废气的有效处理。实验结果表明,本发明提供的硫化铟锌/铁酸锌复合光催化剂对一氧化氮有较高的催化降解活性,并且可以重复使用,具有良好的化学稳定性。

19.同时,本发明提供的制备方法具有工艺简单、能耗低、经济环保等优点,且成本低,因此在废气处理中将有着良好的应用前景和潜力。

附图说明

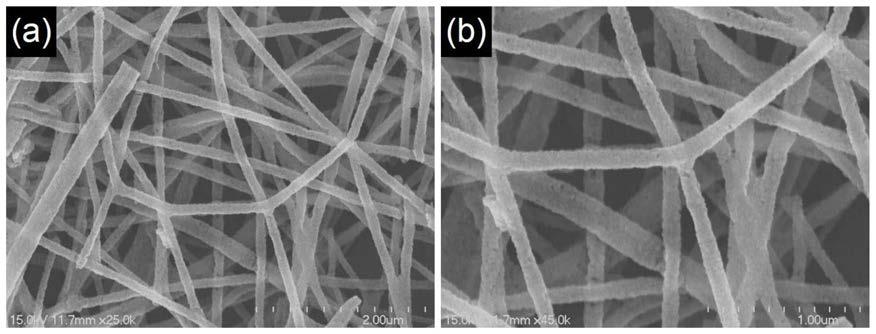

20.图1为实施例1制备的znfe2o4纳米纤维的扫描电镜图;

21.图2为实施例1制备的可见光响应znin2s4/znfe2o4复合催化剂的透射电镜图;

22.图3为实施例1制备的花球状znin2s4材料的扫描电镜图;

23.图4为实施例1制备的znfe2o4、znin2s4和实施例1~4制备的znin2s4/znfe2o4处理废气的催化效果图;

24.图5为实施例1制备的znin2s4/znfe2o4对废气降解的循环降解效果图。

具体实施方式

25.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.本发明提供了一种硫化铟锌/铁酸锌复合光催化剂的制备方法,包括以下步骤:

27.a)将铁源、锌源和聚乙烯吡咯烷酮在第一溶剂存在下混合后,进行静电纺丝,再经煅烧,得到znfe2o4纳米纤维;

28.b)将锌源、铟源和硫源在第二溶剂存在下混合后,加入步骤a)得到的znfe2o4纳米纤维,进行溶剂热反应,使得到的znin2s4纳米片负载在znfe2o4纳米纤维上,得到硫化铟锌/铁酸锌复合光催化剂。

29.本发明首先将铁源、锌源和聚乙烯吡咯烷酮在第一溶剂存在下混合后,进行静电纺丝,再经煅烧,得到znfe2o4纳米纤维。在本发明中,所述铁源优选为九水合硝酸铁(fe(no3)3·

9h2o),所述锌源优选为六水合硝酸锌(zn(no3)2·

6h2o),所述第一溶剂优选为n,n-二甲基甲酰胺(dmf);本发明对上述原料的来源及溶剂没有特殊限制,采用本领域技术人员熟知的市售商品即可。

30.在本发明中,所述铁源和锌源的摩尔比优选为(1~10):1,更优选为2:1;所述聚乙烯吡咯烷酮的用量以锌源计,优选为:每mmol锌源加入1g~5g聚乙烯吡咯烷酮,更优选为:每mmol锌源加入2g聚乙烯吡咯烷酮;所述第一溶剂的用量以锌源计,优选为:每mmol锌源加入1ml~20ml第一溶剂,更优选为:每mmol锌源加入10ml第一溶剂。

31.在本发明中,所述混合的过程优选具体为:

32.将锌源和铁源溶解在第一溶液中,室温下搅拌1h~3h后,将聚乙烯吡咯烷酮加入到溶液上方,并将混合物连续磁力搅拌10h~15h,得到棕红色均匀的前体溶液;

33.更优选为:

34.将锌源和铁源溶解在第一溶液中,室温下搅拌2h后,将聚乙烯吡咯烷酮加入到溶液上方,并将混合物连续磁力搅拌12h,得到棕红色均匀的前体溶液。

35.在本发明中,所述静电纺丝优选采用将前体溶液转移到装有直径优选为0.1mm~1mm,更优选为0.5mm的钢针的塑料注射器中进行静电纺丝,本发明对此没有特殊限制。

36.在本发明中,所述静电纺丝的电压优选为5kv~30kv,更优选为20kv;所述静电纺丝的注射速率优选为0.1mm/min~0.3mm/min,更优选为0.2mm/min。

37.在本发明中,所述煅烧的温度优选为100℃~800℃,更优选为600℃;所述煅烧的加热速率优选为0.5℃/min~2℃/min,更优选为1℃/min;所述煅烧的时间优选为1h~5h,更优选为2h。

38.得到所述znfe2o4纳米纤维后,本发明将锌源、铟源和硫源在第二溶剂存在下混合后,加入得到的znfe2o4纳米纤维,进行溶剂热反应,使得到的znin2s4纳米片负载在znfe2o4纳米纤维上,得到硫化铟锌/铁酸锌复合光催化剂。

39.在本发明中,所述锌源优选为氯化锌(zncl2),所述铟源优选为四水合氯化铟(incl3·

4h2o),所述硫源优选为硫代乙酰胺(taa),所述第二溶剂优选为体积比为(2~6):1的丙三醇(glycerol)和乙酸水溶液的混合溶剂,更优选为体积比为4:1的丙三醇和乙酸水溶液的混合溶剂;本发明对上述原料及溶剂的来源没有特殊限制,采用本领域技术人员熟知的市售商品即可。

40.在本发明中,所述乙酸水溶液的ph值优选为1~5,更优选为2.5。

41.在本发明中,所述锌源、铟源和硫源的摩尔比优选为1:(2~5):(4~10),更优选为1:2:4;所述第二溶剂的用量以锌源计,优选为:每mmol锌源加入10ml~30ml第二溶剂,更优选为:每mmol锌源加入20ml第二溶剂。

42.在本发明中,所述混合的过程优选具体为:

43.在搅拌下将乙酸水溶液和丙三醇同时加入到圆底烧瓶中,形成均匀混合溶液(第

二溶剂),然后将锌源、铟源和硫源溶解在上述溶液中,连续磁力搅拌0.5h~1.5h,得到混合物;

44.更优选为:

45.在搅拌下将乙酸水溶液和丙三醇同时加入到圆底烧瓶中,形成均匀混合溶液(第二溶剂),然后将锌源、铟源和硫源溶解在上述溶液中,连续磁力搅拌1h,得到混合物。

46.在本发明中,所述溶剂热反应采用本领域技术人员熟知的油浴加热即可;所述溶剂热反应的温度优选为10℃~100℃,更优选为60℃;所述溶剂热反应的时间优选为0.5h~5h,更优选为2h。

47.所述溶剂热反应结束后,本发明优选还包括:

48.待体系自然冷却至室温时,将所得固体产物先后用去离子水和乙醇反复冲洗数次,放入50℃~70℃下的烘箱中烘干,得到znin2s4/znfe2o4复合材料,即硫化铟锌/铁酸锌复合光催化剂;

49.更优选为:

50.待体系自然冷却至室温时,将所得固体产物先后用去离子水和乙醇反复冲洗数次,放入60℃下的烘箱中烘干,得到znin2s4/znfe2o4复合材料,即硫化铟锌/铁酸锌复合光催化剂。

51.本发明采用简单的静电纺丝和低温溶剂热法,制得znin2s4/znfe2o4复合光催化剂,该制备方法简单易操作,原材料成本低廉,有利于实现制备成本的降低,并且容易实现大规模生产。

52.本发明还提供了一种硫化铟锌/铁酸锌复合光催化剂,采用上述技术方案所述的制备方法制备而成。在本发明中,该硫化铟锌/铁酸锌复合光催化剂中,znfe2o4含量优选为5wt%~50wt%,更优选为10wt%~40wt%,最优选为30wt%。

53.本发明提供的制备方法将二维znin2s4纳米片光催化剂,通过低温溶剂热的方法负载到一维铁酸锌(znfe2o4)纳米纤维上,从而得到znin2s4/znfe2o4纳米复合材料,即所述硫化铟锌/铁酸锌(znin2s4/znfe2o4)复合光催化剂为能够在可见光区域响应的纳米复合材料。

54.本发明提供的znin2s4/znfe2o4纳米复合光催化剂促进了znin2s4和znfe2o4两者中光生电子和空穴的分离效率,有效地增加光生电子的存活寿命,有助于促进其提高催化剂的光催化活性;该复合材料能提高对可见光的吸收和利用,能够有效地对废气进行光催化降解,以达到对废气的有效处理。

55.本发明还提供了一种光催化处理废气的方法,包括以下步骤:

56.将含有废气的气体流过可见光响应的光催化剂,在光照条件下实现废气的光催化处理,所述可见光响应的光催化剂为上述技术方案所述的硫化铟锌/铁酸锌复合光催化剂。

57.在本发明中,所述废气优选为一氧化氮(氮气平衡),所述光照条件优选为氙灯光源照射;所述可见光响应的光催化剂的用量优选为50mg~150mg,更优选为100mg;对应的废气流速优选为0.5l/min~2l/min,更优选为1.2l/min。

58.本发明提供了一种硫化铟锌/铁酸锌复合光催化剂及其制备方法和应用;该制备方法包括以下步骤:a)将铁源、锌源和聚乙烯吡咯烷酮在第一溶剂存在下混合后,进行静电纺丝,再经煅烧,得到znfe2o4纳米纤维;b)将锌源、铟源和硫源在第二溶剂存在下混合后,加

入步骤a)得到的znfe2o4纳米纤维,进行溶剂热反应,使得到的znin2s4纳米片负载在znfe2o4纳米纤维上,得到硫化铟锌/铁酸锌复合光催化剂。与现有技术相比,本发明提供的制备方法将二维znin2s4纳米片光催化剂,通过低温溶剂热的方法负载到一维铁酸锌(znfe2o4)纳米纤维上,从而得到znin2s4/znfe2o4纳米复合材料,该复合材料能够对废气进行光催化降解,以达到对废气的有效处理。实验结果表明,本发明提供的硫化铟锌/铁酸锌复合光催化剂对一氧化氮有较高的催化降解活性,并且可以重复使用,具有良好的化学稳定性。

59.同时,本发明提供的制备方法具有工艺简单、能耗低、经济环保等优点,且成本低,因此在废气处理中将有着良好的应用前景和潜力。

60.为了进一步说明本发明,下面通过以下实施例进行详细说明。为了观察材料的形貌,采用扫描电镜和透射电镜对以下实施例制备的产品进行表征。

61.实施例1

62.(1)znfe2o4纳米纤维的制备:首先,将2mmol的zn(no3)2·

6h2o和4mmol的fe(no3)3·

9h2o溶解在20ml的dmf溶液中;在室温下搅拌2小时后,将4g聚乙烯吡咯烷酮(pvp,k90)加入到溶液上方,并将混合物连续磁力搅拌12小时,得到棕红色均匀的前体溶液。然后,将前体溶液转移到装有直径约0.5mm的钢针的5ml塑料注射器中进行静电纺丝(电压:20kv,注射速率:0.2mm/min)。最后,将得到的纳米纤维在空气中在600℃下煅烧2小时,加热速率为1℃/min,得到znfe2o4纳米纤维。

63.形貌表征参见图1所示;图1是本实施例制备的znfe2o4纳米纤维的扫描电镜图(sem),其中(a)和(b)表示本实施例制备的znfe2o4纳米纤维。

64.(2)znin2s4/znfe2o4复合材料的制备:首先,在搅拌下将8ml乙酸水溶液(ph=2.5)和32ml甘油同时加入到150ml圆底烧瓶中,形成均匀混合溶液。接着,将272mg zncl2,586mg incl3·

4h2o和300mg taa分别溶解在上述溶液中,连续磁力搅拌1小时。接着,将步骤(1)制备好的znfe2o4纳米纤维在搅拌条件下加入并混合均匀。最后,将上述所得溶液转移至油浴中加热至80℃反应2h;待体系自然冷却至室温时,将所得固体产物先后用去离子水和乙醇反复冲洗数次,放入60℃下的烘箱中烘干,得到znin2s4/znfe2o4(简单标记为zis/zfo)复合材料。

65.根据加入的znfe2o4质量的不同,可得到znfe2o4含量不同的znin2s4/znfe2o4复合材料;本实施例得到30wt%zfo的zis/zfo复合材料。

66.形貌表征参见图2所示;图2是本实施例制备的可见光响应znin2s4/znfe2o4复合催化剂的透射电镜图(tem),其中(a)和(b)表示本实施例制备的znin2s4/znfe2o4复合催化剂。

67.此外,上述步骤(2)在不加入znfe2o4纳米纤维的情况下,直接将连续磁力搅拌1小时得到的溶液转移至油浴中加热至80℃反应2h;待体系自然冷却至室温时,将所得固体产物先后用去离子水和乙醇反复冲洗数次,放入60℃下的烘箱中烘干,得到花球状znin2s4材料。

68.形貌表征参见图3所示;图3是本实施例制备的花球状znin2s4材料的扫描电镜图(sem),其中(a)表示本实施例制备的花球状znin2s4材料。

69.从图1(a)中可以看出,所制备的znfe2o4的形貌为一维纳米纤维态,直径100nm~200nm,长度几微米长;从图2(a)和(b)中发现,znin2s4纳米片均匀负载在znfe2o4纳米纤维上;图3(a)展现了花球状的znin2s4是由大量的znin2s4纳米片组合成的。

70.实施例2

71.采用实施例1提供的制备方法,区别在于:本实施例得到10wt%zfo的zis/zfo复合材料。

72.实施例3

73.采用实施例1提供的制备方法,区别在于:本实施例得到20wt%zfo的zis/zfo复合材料。

74.实施例4

75.采用实施例1提供的制备方法,区别在于:本实施例得到40wt%zfo的zis/zfo复合材料。

76.应用实施例

77.光催化处理废气,具体步骤如下:将100mg待测催化剂平铺在体积为2.26l的密闭圆柱形检测室中的木板上,并在其上方垂直放置300w氙灯;通过将压缩瓶中的空气和一氧化氮混合来控制气流浓度为600ppb,并以1.2l/min的流速通过反应室;当催化剂达到吸附-解吸平衡时(约0.5h),打开氙灯,并在no

x

分析仪上开始光催化测量;测量时间为30min,采样时间间隔为1min,一共得到30组数据。

78.图4为实施例1制备的znfe2o4、znin2s4和实施例1~4制备的znin2s4/znfe2o4处理废气的效果图;由图4可知,znin2s4/znfe2o4对废气的催化效率明显优于znfe2o4(24%)和znin2s4(32%);并且通过调节加入的znfe2o4的含量(实施例2~4),可以达到最高55%的降解效果;说明znin2s4/znfe2o4复合物对一氧化氮有较高的催化降解活性。

79.图5为实施例1制备的znin2s4/znfe2o4对废气降解的循环效果图;从图中可以看出,经过5次循环后,降解效果没有发生明显的变化,仍然表现出良好的一氧化氮降解效果。因此,该催化剂可以重复使用,具有良好的化学稳定性。

80.综上所述,本发明通过结合易操作的静电纺丝和低温溶剂热法成功制备了znin2s4/znfe2o4纳米复合材料;同时本发明提供的复合材料对于废气具有优良的可见光催化降解性能;除此之外,本发明的制备方法具有工艺简单、能耗低、经济环保等优点,且成本低,因此在废气处理中将有着良好的应用前景和潜力。

81.所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1