一种乙酸工艺生产装置的热量回收利用系统及方法与流程

1.本发明涉及一种乙酸工艺生产装置的热量回收利用系统及方法,属于化工生产设备及生产工艺。

背景技术:

2.乙酸,也叫醋酸、冰醋酸,化学式ch3cooh,是一种有机一元酸,为食醋主要成分。乙酸是一种重要的有机化工产品,主要用于醋酸乙烯、乙酸酯、乙酸酐、对苯二甲酸、氯乙酸以及双乙烯酮等产品的生产,是合成纤维、胶黏剂、医药、染料和农药的重要原料。此外,它还是优良的有机溶剂,在化工、轻纺、塑料、医药、橡胶以及染料等行业有着十分广泛的用途。

3.目前国外醋酸工业生产技术主要有甲醇低压羰基合成法、乙醛氧化法、正丁烷/轻油氧化法,其中乙醛氧化法又分为乙烯氧化法,乙炔法和乙醇氧化法,而以乙烯液相氧化法为主。据统计,当前世界60%以上的醋酸生产是甲醇羰基化法,乙醛氧化法25%,其余为丁烷氧化法。

4.甲醇低压羰基合成法中主要生产工艺有mosanto/bp和halcon/eastman两种。

5.甲醇低压羰基合成乙酸的主要工艺过程为:co原料气经加压后从反应釜底进入反应釜内一氧化碳分布器,从罐区来的原料甲醇经加压后与来自精馏系统分相器的稀乙酸及重相碘甲烷混合后从反应釜底部进入。所有物料在催化剂的作用下,通过母液闪蒸和母液外循环换热器带走反应产生的热量,采用仪表调节阀自动控制反应釜的温度在185~200℃和反应压力在2.75~3.0mpa下发生化学反应生成乙酸,总反应方程式为:ch3oh+co

→

ch3cooh,δh=-2265kj/kg,该反应过程释放出大量的热量。目前许多乙酸生产企业在合成乙酸反应中释放出的热量,为了控制反应合成温度在正常指标范围内,除了通过母液闪蒸方式带走一部分热量外,另外一部分通过大量循环水来冷却母液带走热量,热量没有回收利用,造成大量热量的流失。

6.同时在乙酸工艺生产装置的精馏系统中,需要大量的中压蒸汽对精馏塔再沸器加热。目前一些乙酸生产企业把加热后的蒸汽冷凝液经循环水冷却到40℃以下后去脱盐水站进行简单处理,为企业的其他需求提供脱盐水,但是蒸汽冷凝液中大量热量白白流失,造成热量的浪费;也有的企业虽然对蒸汽冷凝液进行了闪蒸,但产生的蒸汽压力不高,乙酸生产装置的精馏系统中,产生的蒸汽只能作为乙酸储罐和管线的伴热等,没有采取最大效率的方法加以回收利用。

7.在乙酸工艺生产装置的尾气吸收工序中,含碘甲烷的尾气分别进入高压吸收塔和低压吸收塔,经甲醇吸收尾气中的碘甲烷后,尾气中主要含有co(含量在55%-70%)、氢气(含量在5%-10%)、甲烷(含量在2%-8%)及二氧化碳、氮气、水蒸气等气体。目前一些乙酸生产企业把高压吸收塔的放空尾气采用变压吸附工艺部分回收co用于合成乙酸,未回收的部分和低压吸收塔的放空尾气去火炬燃烧。此方法存在回收部分co工艺装置投资大、运行成本高和回收的一氧化碳中含有吸附剂粉末对反应系统的催化剂有影响等问题;另外一些乙酸生产企业直接将高压吸收塔和低压吸收塔的放空尾气通过放空管线直接去火炬燃烧,

造成热量的严重浪费。

技术实现要素:

8.本发明提供一种乙酸工艺生产装置的热量回收利用系统及方法,旨在至少解决现有技术中存在的技术问题之一。

9.一种乙酸工艺生产装置的热量回收利用系统,其包括:乙酸生产装置,所述乙酸生产装置包括反应釜、母液闪蒸器及精馏组件,所述精馏组件包括多级互相相连的精馏塔组成的精馏塔组及与各级精馏塔相连的再沸器组成的再沸器组,所述反应釜的液相母液出口与母液闪蒸器的物料入口连通,所述母液闪蒸器的物料出口通过预分离塔与精馏塔组的物料入口连通,热量循环装置,所述热量循环装置包括第一循环换热器、蒸汽闪蒸器、蒸汽换热器、外供蒸汽管道及蒸汽压缩机,所述第一循环换热器的蒸汽出口、蒸汽闪蒸器顶部的第一蒸汽出口及蒸汽换热器的蒸汽出口均与蒸汽压缩机的入口连通,所述蒸汽压缩机的出口及蒸汽换热器的换热管入口分别与外供蒸汽管道连通,所述蒸汽换热器的换热管出口与蒸汽闪蒸器的入口连通,所述蒸汽闪蒸器侧部的第二蒸汽出口与蒸汽换热器的蒸汽入口连通,所述第一循环换热器的连通有第一除氧水入口,其中,所述反应釜的合成母液出口通过外循环泵与第一循环换热器的管程入口相连,所述外供蒸汽管道的蒸汽出口与再沸器组的蒸汽入口连通,所述再沸器组的蒸汽出口与蒸汽闪蒸器的蒸汽入口连通。

10.进一步,所述乙酸生产装置还包括溴化锂机组及乙酸储存组件,所述热量循环装置还包括第二循环换热器,所述第二循环换热器的蒸汽入口与第一循环换热器的蒸汽出口连通,所述第二循环换热器的连通有第二除氧水入口,其中,所述第二循环换热器的蒸汽出口分别与溴化锂机组的热源输入端及乙酸储存组件的热源输入端连通,所述第二循环换热器顶部的液相出口与反应釜的顶部液相入口连接。

11.进一步,所述乙酸生产装置还包括设置在精馏塔组上方的低压吸收塔、高压吸收塔及釜顶气相冷凝器,所述精馏塔组顶部的气相出口与塔顶冷凝器组的入口连通,所述塔顶冷凝器组的出口与低压吸收塔的入口连通,所述低压吸收塔的出口与高压吸收塔的入口连通,所述反应釜的顶部气相出口与釜顶气相冷凝器的入口连通,所述釜顶气相冷凝器的出口与高压吸收塔入气口连通,所述热量循环装置还包括尾气燃烧炉,其中,所述高压吸收塔及低压吸收塔的出气口分别与尾气燃烧炉的进气口连通,所述尾气燃烧炉的蒸汽出口与外供蒸汽管道的蒸汽入口连通。

12.进一步,所述乙酸生产装置还包括脱重塔及与所述脱重塔相连的第二再沸器,所述脱重塔的物料进口及塔顶的气相出口分别与精馏塔组的物料出口及物料入口连通,其中,所述第二再沸器的蒸汽入口分别与外供蒸汽管道的蒸汽出口连通,所述外供蒸汽管道的蒸汽出口与蒸汽闪蒸器的蒸汽入口连通。

13.进一步,所述蒸汽闪蒸器的底部开设有排水口,所述排水口连通有止逆阀。

14.进一步,所述蒸汽换热器的换热管入口通过第一支路管道与外供蒸汽管道连通,所述第一支路管道的管径小于外供蒸汽管道的管径。

15.进一步,所述精馏塔组包括第一精馏塔、第二精馏塔及第三精馏塔,所述再沸器组包括与所述第一精馏塔相连的第一再沸器、与所述第二精馏塔相连的第二再沸器及与所述第三精馏塔相连的第三再沸器,所述塔顶冷凝器组包括与所述第一精馏塔上方相连的第一

塔顶冷凝器、与所述第二精馏塔上方相连的第二塔顶冷凝器及与所述第三精馏塔上方相连的第三塔顶冷凝器,所述第一精馏塔的塔釜产品出口与第二精馏塔的物料入口连通,所述第二精馏塔的塔釜产品出口与第三精馏塔的物料入口连通,所述第一塔顶冷凝器、第二塔顶冷凝器及第三塔顶冷凝器的出口分别与低压吸收塔的入口相连,其中,所述外供蒸汽管道的蒸汽出口分别与第一再沸器、第二再沸器及第三再沸器的蒸汽入口连通,所述第一再沸器、第二再沸器及第三再沸器的蒸汽出口分别与蒸汽闪蒸器的蒸汽入口连通。

16.进一步,还包括分相器,所述第一塔顶冷凝器的液相出口连接分相器的入口,所述分相器的底部出口与反应釜连通,所述分相器的侧部出口与第一精馏塔的侧部入口连接。

17.本发明还公开了一种乙酸工艺生产装置的热量回收利用方法,提供上述的系统,所述方法包括以下步骤:步骤1):反应釜外循环泵将反应釜中低于195℃的反应母液加压后输送至第一循环换热器,所述第一循环换热器通过第一除氧水入口通入除氧水,利用反应母液的热量与除氧水换热,使除氧水吸热形成0.4~0.7mpa(g)的饱和蒸汽;步骤2):第一循环换热器的输送液相物料到第二循环换热器,所述第二循环换热器通过第二除氧水入口通入除氧水,利用液相物料的热量与除氧水换热,使除氧水吸热形成0.1~0.3mpa(g)的饱和蒸汽;步骤3):第一路外供蒸汽管道的蒸汽输入第一再沸器、第二再沸器、第三再沸器及第二再沸器中换热后,依次输送到蒸汽闪蒸器及蒸汽压缩机,第二路外供蒸汽管道的部分热源通过第一支路管道输送到蒸汽换热器中,蒸汽闪蒸器侧部第二蒸汽出口输送部分蒸汽到蒸汽换热器中,与第一支路管道输送到达的蒸汽换热,升温后的蒸汽经过蒸汽换热器的蒸汽出口到蒸汽压缩机增压,第三路步骤1中的0.4~0.7mpa(g)的饱和蒸汽输送到蒸汽压缩机增压,蒸汽压缩机增压把第一路、第二路及第三路蒸汽加压到1.0~1.5mpa(g)的饱和蒸汽,1.0~1.5mpa(g)的饱和蒸汽经过输送到外供蒸汽管道到第一再沸器、第二再沸器及第三再沸器中换热;步骤2)中的0.1~0.3mpa(g)的饱和蒸汽输送到溴化锂机组或乙酸储存组件进行换热使用。

18.进一步,所述第一精馏塔的塔釜温度为115~130℃,所述第二精馏塔的塔釜温度为150~165℃,所述第三精馏塔的塔釜温度为120~145℃,所述脱重塔的塔釜温度为145~165℃。

19.本发明的有益效果为:

20.1、上述的乙酸工艺生产装置通过增设热量循环装置,将合成乙酸反应中释放的热量分别通过热量循环装置中的第一循环换热器换热,产生的蒸汽通过第一循环换热器加压后满足精馏组件对蒸汽的温度要求,使合成乙酸反应的热量得到收回利用。

21.2、从再沸器组换热后水蒸气温度有了较大程度的下降,水蒸气被输送到蒸汽闪蒸器后,蒸汽换热器输送蒸汽闪蒸器中较低温度的水蒸气通过换热提升其温度,蒸汽换热器中的换热蒸汽来自外供蒸汽管道一小部分蒸汽,经过输送蒸汽闪蒸器中提升温度的蒸汽与来自第一循环换热器较高温的蒸汽温差较小,两路蒸汽混合后给再沸器组输送水蒸气的温度也在较高的水平,提升整个系统的换热效率。

22.3、上述的系统还增加了第二循环换热器产生低压饱和蒸汽,利用它进入溴化锂机组生产低温冷冻水,为乙酸工艺生产装置提供冷量,以及为环境温度降低时为溴化锂机组及乙酸储存组件的物料提供热量。

23.4、反应产生的可燃气体被收集通过尾气燃烧炉,利用尾气燃烧后的热量产生一路

饱和蒸汽,该回收的蒸汽对工艺生产装置中所有的精馏塔提供热量,而且可以满足对其中部分精馏塔提供全部热量,降低了原工艺对外供蒸汽总量的消耗,降低乙酸工艺生产装置的能耗,减少能源的浪费,减少外供蒸汽的供应,有效降低企业外供蒸汽的成本。

附图说明

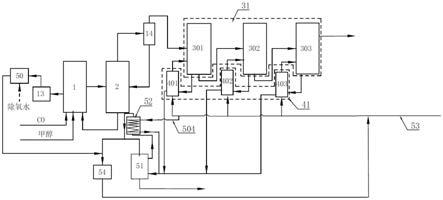

24.图1是根据本发明实施例一的结构连接示意图。

25.图2是根据本发明实施例二的结构连接示意图。

26.图3是根据本发明实施例的第一循环换热器及第二循环换热器的结构示意图。

27.图4是根据本发明实施例的闪蒸器的结构示意图。

28.图5是根据本发明实施例的尾气燃烧炉的结构示意图。

具体实施方式

29.以下将结合实施例和附图对本发明的构思、具体结构及产生的技术效果进行清楚、完整的描述,以充分地理解本发明的目的、方案和效果。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

30.需要说明的是,如无特殊说明,当某一特征被称为“固定”、“连接”在另一个特征,它可以直接固定、连接在另一个特征上,也可以间接地固定、连接在另一个特征上。此外,本发明中所使用的上、下、左、右、顶、底等描述仅仅是相对于附图中本发明各组成部分的相互位置关系来说的。

31.此外,除非另有定义,本文所使用的所有的技术和科学术语与本技术领域的技术人员通常理解的含义相同。本文说明书中所使用的术语只是为了描述具体的实施例,而不是为了限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的组合。

32.应当理解,尽管在本公开可能采用术语第一、第二、第三等来描述各种元件,但这些元件不应限于这些术语。这些术语仅用来将同一类型的元件彼此区分开。例如,在不脱离本公开范围的情况下,第一元件也可以被称为第二元件,类似地,第二元件也可以被称为第一元件。

33.参照图1至图5,在一些实施例中,本发明公开了一种乙酸工艺生产装置的热量回收利用系统,其包括:乙酸生产装置及热量循环装置。

34.参照图1实施例一的乙酸生产装置,乙酸生产装置包括反应釜1、母液闪蒸器2及精馏组件3。精馏组件3包括多级互相相连的精馏塔组成的精馏塔组31及与各级精馏塔相连的再沸器组成的再沸器组41。图1的实施例中为三个精馏塔相连形成该精馏组件3,以及三个精馏塔对应三个再沸器相连的再沸器组41。反应釜1的液相母液出口与母液闪蒸器2的物料入口连通,母液闪蒸器2的物料出口通过预分离塔14与精馏塔组31的物料入口连通。图1的中投入原料一氧化碳和甲醇在反应釜中,在催化剂和助催化剂的作用下,整个生产装置通过控制一定的温度和压力,发生放热反应生成乙酸。

35.参照图1实施例一的热量循环装置,热量循环装置包括第一循环换热器50、蒸汽闪蒸器51、蒸汽换热器52、外供蒸汽管道53及蒸汽压缩机54。第一循环换热器50的蒸汽出口、蒸汽闪蒸器51顶部的第一蒸汽出口及蒸汽换热器52的蒸汽出口均与蒸汽压缩机54的入口

连通。蒸汽压缩机54的出口及蒸汽换热器52的换热管入口分别与外供蒸汽管道53连通,蒸汽换热器52的换热管出口与蒸汽闪蒸器51的入口连通,蒸汽闪蒸器51侧部的第二蒸汽出口与蒸汽换热器52的蒸汽入口连通,第一循环换热器50的连通有第一除氧水入口501。参照图1的第一循环换热器50的实施结构,第一循环换热器的底部第一除氧水入口通入除氧水,第一循环换热器中的第一换热管,第一换热管的两端接口分别与第一循环换热器侧部的蒸气入口及顶部的蒸气出口连通,为了与除氧水增大接触换热的面积,第一换热管为弯折的结构。

36.参照图1,乙酸生产装置及热量循环装置的部件连接结构如下:反应釜1的合成母液出口通过外循环泵13与第一循环换热器50的管程入口相连,外供蒸汽管道53的蒸汽出口与再沸器组41的蒸汽入口连通,再沸器组41的蒸汽出口与蒸汽闪蒸器51的蒸汽入口连通。

37.上述的反应釜1的反应原料包括一氧化碳和甲醇,在在主催化剂及助催化剂的作用下,通过控制一定的压力2.7~3.0mpa(g和温度185~200℃,发生反应生成乙酸,此反应过程为放热放热反应,反应过程中释放出大量热量。反应釜1中的185~200℃的反应母液通过外循环泵进入第一循环换热器50,反应母液在第一换热管中与除氧水接触换热,高温除氧水部分汽化变成0.4~0.8mpa(g)饱和蒸汽,蒸汽温度在145~170℃。其中,精馏塔组31中的各个精馏塔需要温度较高的环境,145~170℃的饱和蒸气其中一路经过蒸汽压缩机54加压后与外供蒸汽管道53的蒸气去给精馏塔组31加热,使精馏塔组31中的蒸气达到150~165℃。

38.参照图1,由于从再沸器组41换热后水蒸气温度有了较大程度的下降,水蒸气被输送到蒸汽闪蒸器51后,蒸汽换热器52输送蒸汽闪蒸器51中较低温度的水蒸气通过换热提升其温度,蒸汽换热器52中的换热蒸汽来自外供蒸汽管道53一小部分蒸汽,经过输送蒸汽闪蒸器51中提升温度的蒸汽与来自第一循环换热器50较高温的蒸汽温差较小,两路蒸汽混合后给再沸器组41输送水蒸气的温度也在较高的水平,提升整个系统的换热效率。

39.参照图2的实施例二中,乙酸生产装置还包括溴化锂机组4及乙酸储存组件5。

40.参照图2的实施例二中,热量循环装置还包括第二循环换热器55,第二循环换热器55的蒸汽入口与第一循环换热器50的蒸汽出口连通,第二循环换热器55的连通有第二除氧水入口505。结合参照图3,第二循环换热器55的结构与第一循环换热器50类似,第二循环换热器的底部第二除氧水入口通入除氧水,第二循环换热器中的第二换热管,第二换热管的两端接口分别与第二循环换热器侧部的蒸气入口及顶部的蒸气出口连通,为了与除氧水增大接触换热的面积,第二换热管为弯折的结构。

41.参照图2,第二循环换热器55的蒸汽出口分别与溴化锂机组4的热源输入端及乙酸储存组件5的热源输入端连通,第二循环换热器55顶部的液相出口与反应釜1的顶部液相入口连接。

42.上述的第一循环换热器50还连通第二循环换热器55,从第一循环换热器50内部的第一换热管降温的液相物料进入第二换热管,第二循环换热器55经过第二除氧水入口505通入的除氧水,对除氧水加热,形成0.1~0.3mpa(g)的低压饱和蒸汽。采用0.1~0.3mpa(g)的低压饱和蒸汽去溴化锂机组4产生低温冷冻水,供给乙酸工艺生产装置使用,同时也可以通去乙酸储存组件5作为伴热使用,乙酸储存组件5包括乙酸产品储罐和乙酸管道,保障乙酸物料不会形成冰醋酸。

43.继续参照图2实施例二的乙酸生产装置,乙酸生产装置还包括设置在精馏塔组31上方的低压吸收塔7、高压吸收塔8及釜顶气相冷凝器9。精馏塔组31顶部的气相出口与塔顶冷凝器组6的入口连通,塔顶冷凝器组6的出口与低压吸收塔7的入口连通,低压吸收塔7的出口与高压吸收塔8的入口连通,反应釜1的顶部气相出口与釜顶气相冷凝器9的入口连通,釜顶气相冷凝器9的出口与高压吸收塔8入气口连通。

44.继续参照图2,热量循环装置还包括尾气燃烧炉56,结合图5,高压吸收塔8及低压吸收塔7的出气口分别与尾气燃烧炉56的进气口连通,尾气燃烧炉56的蒸汽出口与外供蒸汽管道53的蒸汽入口连通。

45.参照图5中尾气燃烧炉56的具体结构,该尾气燃烧炉56包括内部的尾气管561,尾气管561的顶端分别与低压吸收塔7及高压吸收塔8输送过来的燃烧尾气连通,尾气管561的底端连接燃烧器562,燃烧器562的上方设置除氧水储存罐563,除氧水储存罐563的一侧连通有第三除氧水入口565,除氧水储存罐563还连通有除氧水管道564。除氧水通过第三除氧水入口565通入除氧水到除氧水储存罐563,燃烧器562通过尾气管561送来的燃烧尾气进行燃烧加热,除氧水被加热后的蒸气通过氧水管道564通过底端的蒸气出口输出,与外供蒸汽管道53的蒸气入口连通。

46.参照图2的乙酸生产装置,乙酸生产装置还包括脱重塔10及与脱重塔10相连的第二再沸器11,脱重塔10的物料进口及塔顶的气相出口分别与精馏塔组31的物料出口及物料入口连通。第二再沸器11的蒸汽入口分别与外供蒸汽管道53的蒸汽出口连通,外供蒸汽管道53的蒸汽出口与蒸汽闪蒸器51的蒸汽入口连通。使外供蒸汽管道的蒸气供给第二再沸器进行加热。

47.参照图4,蒸汽闪蒸器51的底部开设有排水口502,排水口502连通有止逆阀503,在闪蒸器中的较为低温的蒸气放热成液态水,通过排水口502排走,排水口502与止逆阀503连接防止外界的空气通过排水口502进入到蒸汽闪蒸器51中。

48.参照图2,蒸汽换热器52的换热管入口通过第一支路管道504与外供蒸汽管道53连通,由于蒸汽换热器52只需要从外供蒸汽管道53输送少量的蒸汽对来自蒸汽闪蒸器51较低温蒸汽进行换热加热,第一支路管道504的管径小于外供蒸汽管道53的管径,通过小管径的取少量的蒸汽进行过换热。

49.继续参照图2的乙酸生产装置,蒸馏部分的具体结构如下:精馏塔组31包括第一精馏塔301、第二精馏塔302及第三精馏塔303。参照图2再沸再沸器组41包括与第一精馏塔301相连的第一再沸器401、与第二精馏塔302相连的第二再沸器402及与第三精馏塔303相连的第三再沸器403。

50.三组的蒸馏塔相对应相连装配有塔顶冷凝器,塔顶冷凝器组6包括与第一精馏塔301上方相连的第一塔顶冷凝器601、与第二精馏塔302上方相连的第二塔顶冷凝器602及与第三精馏塔303上方相连的第三塔顶冷凝器603。

51.三个精馏塔互相连通的方式如下:第一精馏塔301的塔釜产品出口与第二精馏塔302的物料入口连通,第二精馏塔302的塔釜产品出口与第三精馏塔303的物料入口连通。

52.第一塔顶冷凝器601、第二塔顶冷凝器602及第三塔顶冷凝器603的出口分别与低压吸收塔7的入口相连。三个精馏塔内部产生的气体通过上方各个的塔顶冷凝器冷凝冷却后进入低压吸收塔7及高压吸收塔8到尾气燃烧炉56进行燃烧加热,冷凝器的设置有助于高

温气体的冷却。

53.三个再沸器与外供蒸汽管道的连接结构如下:外供蒸汽管道53的蒸汽出口分别与第一再沸器401、第二再沸器402及第三再沸器403的蒸汽入口连通,第一再沸器401、第二再沸器402及第三再沸器403的蒸汽出口分别与蒸汽闪蒸器51的蒸汽入口连通。

54.继续参照图2,乙酸生产装置还包括分相器12,第一塔顶冷凝器601的液相出口连接分相器12的入口,分相器12的底部出口与反应釜1连通,分相器12的侧部出口与第一精馏塔301的侧部入口连接。

55.参照图2的乙酸工艺生产装置的热量回收利用系统,其中,乙酸生产装置的工作流程如下:反应釜1中加入一氧化碳和甲醇反应原料,在催化剂和助催化剂的作用下,通过控制一定的温度和压力,发生放热反应生成乙酸。反应釜1中的混合尾气通过反应釜顶部的釜顶气相冷凝器9冷却后进入高压吸收塔8,这里的高压吸收塔8内利用甲醇吸收尾气中碘甲烷等组分;反应釜1的液相物料进入母液闪蒸器2中分离,一路闪蒸后的液相主要包含乙酸、水、催化剂等物料返回反应釜1后继续参加反应,另一路闪蒸后的气相主要包含乙酸、乙酸甲酯、水、碘甲烷助催化剂等物料进入预分离塔14中。预分离塔14的气相进入第一精馏塔301,经过第一精馏塔301处理,经分相器12分离助催化剂碘甲烷等重组分,重组分经加压后进入反应釜1,第一精馏塔301和分相器12的尾气进入低压吸收塔7,利用甲醇吸收尾气中助催化剂碘甲烷等组分;第一精馏塔301分离后的粗乙酸进入第二精馏塔组302进行干燥脱水处理;经脱水后的乙酸从第二精馏塔组302输送到第三精馏塔组303进一步提纯精馏,并与脱重塔10一并脱除生产系统中的丙酸杂质。高压吸收塔8和低压吸收塔7的作用是对尾气中的碘甲烷进行吸收,回收助催化剂碘甲烷和达到环保排放要求。

56.图2中的乙酸工艺生产装置产生热量流程有:

57.第一路,外供原料一氧化碳和甲醇在反应釜1内,在主催化剂及助催化剂的作用下,通过控制一定的压力2.7~3.0mpa(g和温度185~200℃,发生反应生成乙酸,此反应过程为放热放热反应,反应过程中释放出大量热量。

58.第二路,给各个第一再沸器401、第二再沸器402及第三再沸器403加热后的蒸汽冷凝液中,有蒸汽和冷凝液混在一块,通过蒸汽闪蒸器51闪蒸,产生0.4~0.6mpa(g的蒸汽,直接再通过蒸汽压缩机54加压及外供蒸汽管道53分别给第一再沸器401、第二再沸器402及第三再沸器403再加热。

59.第三路,高压吸收塔8和低压吸收塔7的放空尾气中含量大量的可燃气体,通过增加尾气燃烧炉56后,将尾气在尾气燃烧炉56燃烧产生热量,对进入尾气燃烧炉56的除氧水加热产生1.0~3.5mpa(g的蒸汽,再给给第一再沸器401、第二再沸器402及第三再沸器403再加热。

60.上述蒸汽热量回收的过程为:185~200℃的反应母液从反应釜1的出口流出,通过外循环泵13先进入第一循环换热器50,第一循环换热器50通入除氧水与第二换热管中高温的反应母液进行换热,高温除氧水部分汽化变成0.4~0.8mpa(g)饱和蒸汽,蒸汽温度在145~170℃,回收蒸汽应用于各精馏塔加热蒸汽,高温反应母液温度降低后从反应釜1上部返回反应釜1继续参加反应,同时调节反应釜1的温度。由于高温反应母液的温度及热量回收产蒸汽的压力限制,因此高温反应母液流量决定了热量回收的效率,同时热量回收系统增加了第二循环换热器55,可以进一步回收反应热。根据乙酸工艺生产装置产能的大小,可以

设置一套或二套热量回收装置,热量回收效率更高。

61.本发明还公开了一种乙酸工艺生产装置的热量回收利用方法,该方法利用在上述的乙酸工艺生产装置的热量回收利用系统,方法包括以下步骤:

62.步骤1:反应釜1外循环泵13将反应釜1中低于195℃的反应母液加压后输送至第一循环换热器50,第一循环换热器50通过第一除氧水入口501通入除氧水,利用反应母液的热量与除氧水换热,使除氧水吸热形成0.4~0.7mpa(g)的饱和蒸汽;

63.步骤2:第一循环换热器50的输送液相物料到第二循环换热器55,第二循环换热器55通过第二除氧水入口505通入除氧水,利用液相物料的热量与除氧水换热,使除氧水吸热形成0.1~0.3mpa(g)的饱和蒸汽;

64.步骤3:第一路外供蒸汽管道53的蒸汽输入第一再沸器401、第二再沸器402、第三再沸器403及第二再沸器11中换热后,依次输送到蒸汽闪蒸器51及蒸汽压缩机54,第二路外供蒸汽管道53的部分热源通过第一支路管道504输送到蒸汽换热器52中,蒸汽闪蒸器51侧部第二蒸汽出口输送部分蒸汽到蒸汽换热器52中,与第一支路管道504输送到达的蒸汽换热,升温后的蒸汽经过蒸汽换热器52的蒸汽出口到蒸汽压缩机54增压,第三路步骤1中的0.4~0.7mpa(g)的饱和蒸汽输送到蒸汽压缩机54增压,蒸汽压缩机54增压把第一路、第二路及第三路蒸汽加压到1.0~1.5mpa(g)的饱和蒸汽,1.0~1.5mpa(g)的饱和蒸汽经过输送到外供蒸汽管道53到第一再沸器401、第二再沸器402及第三再沸器403中换热;步骤2中的0.1~0.3mpa(g)的饱和蒸汽输送到溴化锂机组4或乙酸储存组件5进行换热使用。

65.其中,各个部件温控的要求为:第一精馏塔301的塔釜温度为115~130℃,第二精馏塔302的塔釜温度为150~165℃,第三精馏塔303的塔釜温度为120~145℃,脱重塔10的塔釜温度为145~165℃。

66.上述的系统利用热量高的过程为,第一精馏塔301及第三精馏塔303的釜底温度要求较低,直接使用通过热量副产的0.4~0.8mpa(g)饱和蒸汽,温控指标为:第一精馏塔301的塔釜温度为115~130℃,第三精馏塔303的塔釜温度为120~145℃。第二精馏塔302和脱重塔10的塔釜温控制较高,需对副产蒸汽经蒸汽压缩机54加压后与外供蒸汽管道53和尾气燃烧炉56副产蒸汽去给精馏部分加热。第二精馏塔302温度指标150~165℃,脱重塔10的塔釜温度指标145~165℃。

67.以上所述,只是本发明的较佳实施例而已,本发明并不局限于上述实施方式,只要其以相同的手段达到本发明的技术效果,凡在本公开的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本公开保护的范围之内。都应属于本发明的保护范围。在本发明的保护范围内其技术方案和/或实施方式可以有各种不同的修改和变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1