一种Zn基配位聚合物衍生的CO2加氢制甲醇催化剂的制备方法及应用

一种zn基配位聚合物衍生的co2加氢制甲醇催化剂的制备方法及应用

技术领域

1.本发明涉及一种高性能co2加氢制甲醇催化剂的制备方法,具体采用后合成策略制备多金属zn基配位聚合物作为前驱体,通过一步焙烧前驱体制备高分散的铜基催化剂,属于co2资源化利用和催化剂技术领域。

背景技术:

2.co2过量排放引发的环境与能源问题严重的威胁了人类的生存与发展。因此,控制当地co2排放是各国政府面临的重要问题。碳捕集、利用和封存(ccus)技术是指将co2从工业过程、能源利用或者大气中分离出来,直接加以利用或者注入地层,以实现co2永久减排的过程。目前,ccus技术是目前实现我国化石能源低碳化利用的唯一技术选择,是保持电力系统灵活性、钢铁、水泥等行业实现低碳转型的重要技术手段,对我国co2减排事业意义重大。近些年,以co2为原料在催化剂的作用下与可再生能源制取的h2反应制备合成气、低碳醇、低碳烃、芳烃、汽油、有机碳酸脂以及可降解聚合物等产品的技术发展迅速。2020年10月,中科院大连化物所联合兰州新区石化公司、华陆工程科技有限公司开发的千吨级“液态阳光”示范项目成功运行,该技术首次实现太阳能规模转化为液体燃料,这不仅标志着我国利用太阳能转化为燃料的技术迈向新台阶,也为下一阶段co2资源化利用技术革新提供丰富的宝贵经验。

3.甲醇作为重要的有机化工原料和工业产品,广泛应用于塑料、医药、能源、农药、石油化工、精细化工等行业。甲醇具有良好的燃烧热值,并且便于储藏和运输等优点,被视为未来可代替化石燃料的清洁燃料。因此,利用co2加氢合成甲醇是实现co2资源化利用的有效途径之一。co2加氢制甲醇反应在热力学上不如co加氢制甲醇反应,因此co2加氢制甲醇反应具有更低的甲醇平衡收率。工业甲醇合成是在5~10mpa和200~300℃下,使用cu/zno/al2o3催化剂在包含co2、co、h2的原料气中进行。采用共沉淀法来制备商用cu/zno/al2o3催化剂,其制备的催化剂表现出尺寸较小的纳米颗粒与较高的颗粒间孔隙度。共沉淀法制备过程中的沉淀、老化、干燥、焙烧等步骤的制备参数直接影响其制备的cu/zno基催化剂的织构性质与催化性能(journal of catalysis,2009,267,24~29)。最近,通过采用分步沉淀或助剂先沉淀再与活性组分沉淀打浆的方法,如大连理工大学cn101513615a专利报道,先将硝酸铝和硝酸锆的混合溶液与碳酸钠并流共沉淀,再将铜盐、锌盐、助剂盐与碳酸钠并流共沉淀;如山西煤化所cn103263926a专利报道,先将锌铝锆的盐溶液与氢氧化钠和碳酸钠的混合溶液共沉淀,之后再将铜盐与沉淀剂溶液共沉淀的方法制备cu-zn-al-zr基co2加氢制甲醇催化剂。还有如瑞克科技有限公司cn104383928a专利报道,先将活性物成分盐溶液和沉淀剂进行并流共沉淀,制备含有活性组分a的浆料,之后将载体组分盐溶液和沉淀剂进行并流共沉淀制备载体浆料b,将浆料a加入到浆料b中剧烈打浆,然后再加入一定比例的活性物成分盐溶液和沉淀剂制备催化剂浆料。然而,以上改性后的催化剂在co2加氢制甲醇反应性能上有一定提升,但仍然并没有展现出令人满意的结果。

4.除了改变活性组分和助剂的沉淀次序,考察助剂种类对催化剂中活性组分的织构性质的影响也是铜基催化剂研究热点。如大连理工大学cn101983765b专利报道,在cu/zno/al2o3催化剂中掺杂sio2、mgo助剂有利于提高cuo/zno/al2o3催化剂的活性、甲醇选择性和催化稳定性。如大连瑞克科技有限公司cn102240553a专利报道,在cuo/zno催化剂掺杂la2o3、ceo2、al2o3、sio2、tio2、zro2助剂,提高了cuo/zno催化剂的比表面积,增强了其组分间协同作用,进而提高了其催化活性和甲醇选择性。采用共沉淀法制备催化剂过程中,由于不同金属阳离子沉淀动力学差异导致沉淀不均匀或形成杂质相等问题,导致其制备的催化剂表现出较低的催化活性。此外,采用共沉淀法制备的催化剂因其cu颗粒嵌入度较低,使得其表现出较弱的金属与载体相互作用(chemistry a european journal,2014,20,3782-3792),进而导致其制备的催化剂表现出较差的稳定性。因此,开发具有高活性和稳定性铜基催化剂及其制备方法具有重要的现实意义。

5.近年来,二维配位聚合物因具有开放的可接触表面和活性金属位点、优良的离子扩散性质、丰富的比表面积等优点,广泛用于催化(journal of materials chemistry a,2017,5,18610-18617)、吸附(acs applied materials&interfaces,2017,9,9592-9602)和能量转化领域(chemical science,2020,11,5369-5403)。最近,二维配位聚合物作为催化剂前驱体或模板制备的金属氧化物颗粒具有颗粒尺寸小和颗粒分散度高的特点(chemcatchem,2017,9,1854-1862),因此二维配位聚合物可作为制备用于co2加氢制甲醇反应cu/zno基催化剂前躯体。通过一步焙烧前驱体可制备具有组分均匀、颗粒分散且组分间强相互作用的cu/zno基催化剂。

技术实现要素:

6.本发明的目的在于提供一种用于co2加氢制甲醇催化剂及其制备方法,该制备方法操作简便,反应条件变量易控,并采用该方法可精准控制其制备的催化剂的组分含量。采用该方法制备的催化剂可适用于一定反应温度和反应压力范围内的co2加氢制甲醇反应,以实现碳资源的高效利用。

7.为实现上述目的,本发明是通过以下技术方案实现的:

8.一种zn基配位聚合物衍生co2加氢制甲醇催化剂的制备方法,包括以下步骤:

9.1)将乙酸锌的甲醇溶液滴加至六次甲基四胺的氯仿溶液中,在室温下反应8~20h,生成具有二维层状结构zn基配位聚合物的溶液,为zn-hmt的溶液。其中,乙酸锌和六次甲基四胺的物质的量之比为0.5~5,甲醇溶液中乙酸锌的浓度为0.1~8.0mol/l,氯仿溶液中六次甲基四胺的浓度为0.02~4mol/l。

10.2)将含有硝酸铜和硝酸锆的溶液滴加至步骤1)得到的zn-hmt溶液中,在30~60℃下反应6~20h后得到蓝绿色悬浊液。其中,溶液中硝酸铜和硝酸锆摩尔比为2~8,硝酸铜浓度为0.02~0.2mol/l,硝酸锆浓度为0.01~1.6mol/l。

11.3)将步骤2)中的蓝绿色悬浊液经减压蒸馏去除悬浊液中的甲醇和氯仿溶剂,得到蓝绿色粉末状固体(命名为cu-zr@zn-hmt);

12.4)将步骤3)中的cu-zr@zn-hmt粉末经干燥、焙烧、筛分,得到co2加氢制甲醇反应的催化剂母体。其中,焙烧温度为300~600℃,焙烧时间为4~6h。

13.5)将步骤4)中的催化剂母体在体积比为5~20%的h2/n2混合气中在200~400℃还

原2~6h,得到co2加氢制甲醇催化剂。

14.步骤2)中含有硝酸铜和硝酸锆的溶液的溶剂为水、甲醇、乙醇、n,n-二甲基甲酰胺中的一种或者多种混合物。

15.步骤3)中的减压蒸馏过程在室温下进行。

16.步骤4)中干燥温度为50~80℃,筛分目数为20~40目。

17.一种co2加氢制甲醇催化剂用于co2加氢制甲醇反应,控制以下条件:co2加氢制甲醇的反应温度:200~300℃;反应重时空速为3600~60000ml/(g

·

h);反应压力为2~5mpa;混合气的氢碳比2~4。

18.本发明的有益效果:

19.(1)本发明所采用的制备方法操作简便,流程参数容易控制。在240℃和3mpa下,空速为14400ml/(g

·

h)时,配位聚合物衍生cu/zno/zro2催化剂的甲醇时空收率达419.2g

meoh

/(kg

·

h),采用浸渍法制备的cu/zno/zro2的甲醇时空收率达176.1g

meoh

/(kg

·

h),采用配位聚合物作为前驱体可明显提高其衍生cu/zno/zro2催化剂的甲醇时空收率,并表现出良好稳定性。

20.(2)本发明催化剂以多金属cu-zn-zr配位聚合物作为催化剂前驱体,前驱体的骨架上不饱和配位点通过配位作用将cu

2+

、zr

4+

离子均匀分布在前驱体结构中,提高配位聚合物衍生cu/zno/zro2催化剂的cu分散度,同时增强了催化剂中的cu-zno-zro2间相互作用。

具体实施方式

21.以下结合本发明的技术方案,进一步说明本发明的具体实施方式。

22.实施例1

23.本实施例描述cu/zno/zro2催化剂的合成过程。其合成过程如下:将适量乙酸锌配成0.1mol/l的乙酸锌甲醇溶液。将适量六次甲基四胺配置成0.05mol/l的氯仿溶液。将上述乙酸锌的甲醇溶液滴加入六次甲基四胺的氯仿溶液中,强烈搅拌下反应12h,形成无色透明溶液。将0.66g硝酸铜和0.12g硝酸锆溶于适量甲醇形成澄清溶液,并将含有硝酸铜和硝酸锆的甲醇溶液滴加至上述无色透明溶液中,强烈搅拌下出现蓝色沉淀,并继续反应12h。将反应后的悬浊液经减压蒸馏脱去大部分溶剂,后将沉淀物置于烘箱中在50℃下干燥12h后得到催化剂前驱体。将催化剂前驱体在400℃的空气下焙烧4h,催化剂粉末成型后过20~40目筛网得催化剂母体。催化剂活性评价在固定床反应器中进行,将0.1g催化剂与0.5ml石英砂混合均匀,将稀释后的催化剂装填于不锈钢反应器中,使用5~20%h2/n2混合气在200~300℃下还原。还原后进行co2加氢制甲醇反应测试。将反应温度设置为240℃,反应气为氢碳比为3的h2/co2混合气,反应压力设置为3mpa,反应空速设置为14400ml/(g

·

h),其co2加氢制甲醇反应性能结果见表1。

24.实施例2

25.本实施例描述cu/zno/zro2催化剂的合成过程。其合成过程如下:将适量乙酸锌配成0.1mol/l的乙酸锌甲醇溶液。将适量六次甲基四胺配置成0.05mol/l的氯仿溶液。将上述乙酸锌的甲醇溶液滴加入六次甲基四胺的氯仿溶液中,强烈搅拌下反应12h,形成无色透明溶液。将0.45g硝酸铜和0.19g硝酸锆溶于适量甲醇形成澄清溶液,并将含有硝酸铜、硝酸锆的甲醇溶液滴加至上述无色透明溶液中,强烈搅拌下出现蓝色沉淀,并继续反应12h。将反

应后的悬浊液经减压蒸馏脱去大部分溶剂,后将沉淀物置于烘箱中在50℃下干燥12h后得到催化剂前驱体。将催化剂前驱体在400℃的空气下焙烧4h,催化剂粉末成型后过20~40目筛网得催化剂母体。催化剂活性评价在固定床反应器中进行,将0.1g催化剂与0.5ml石英砂混合均匀,将稀释后的催化剂装填于不锈钢反应器中,使用5~20%h2/n2混合气在200~300℃下还原。还原后进行co2加氢制甲醇反应测试。将反应温度设置为240℃,反应气为氢碳比为3的h2/co2混合气,反应压力设置为3mpa,反应空速设置为14400ml/(g

·

h),其co2加氢制甲醇反应性能结果见表1。

26.实施例3

27.本实施例描述cu/zno/zro2催化剂的合成过程。其合成过程如下:将适量乙酸锌配成0.1mol/l的乙酸锌甲醇溶液。将适量六次甲基四胺配置成0.05mol/l的氯仿溶液。将上述乙酸锌的甲醇溶液滴加入六次甲基四胺的氯仿溶液中,强烈搅拌下反应12h,形成无色透明溶液。将0.40g硝酸铜和0.24g硝酸锆溶于适量甲醇形成澄清溶液,并将含有硝酸铜、硝酸锆的甲醇溶液滴加至上述无色透明溶液中,强烈搅拌下出现蓝色沉淀,并继续反应12h。将反应后的悬浊液经减压蒸馏脱去大部分溶剂,后将沉淀物置于烘箱中在50℃下干燥12h后得到催化剂前驱体。将催化剂前驱体在400℃的空气下焙烧4h,催化剂粉末成型后过20~40目筛网得催化剂母体。催化剂活性评价在固定床反应器中进行,将0.1g催化剂与0.5ml石英砂混合均匀,将稀释后的催化剂装填于不锈钢反应器中,使用5~20%h2/n2混合气在200~300℃下还原。还原后进行co2加氢制甲醇反应测试。将反应温度设置为240℃,反应气为氢碳比为3的h2/co2混合气,反应压力设置为3mpa,反应空速设置为14400ml/(g

·

h),其co2加氢制甲醇反应性能结果见表1。

28.实施例4

29.本实施例描述cu/zno/zro2催化剂的合成过程。其合成过程如下:将适量乙酸锌配成0.1mol/l的乙酸锌甲醇溶液。将适量六次甲基四胺配置成0.05mol/l的氯仿溶液。将上述乙酸锌的甲醇溶液滴加入六次甲基四胺的氯仿溶液中,强烈搅拌下反应12h,形成无色透明溶液。将0.35g硝酸铜和0.29g硝酸锆溶于适量甲醇形成澄清溶液,并将含有硝酸铜、硝酸锆的甲醇溶液滴加至上述无色透明溶液中,强烈搅拌下出现蓝色沉淀,并继续反应12h。将反应后的悬浊液经减压蒸馏脱去大部分溶剂,后将沉淀物置于烘箱中在50℃下干燥12h后得到催化剂前驱体。将催化剂前驱体在400℃的空气下焙烧4h,催化剂粉末成型后过20~40目筛网得催化剂母体。催化剂活性评价在固定床反应器中进行,将0.1g催化剂与0.5ml石英砂混合均匀,将稀释后的催化剂装填于不锈钢反应器中,使用5~20%h2/n2混合气在200~300℃下还原。还原后进行co2加氢制甲醇反应测试。将反应温度设置为240℃,反应气为氢碳比为3的h2/co2混合气,反应压力设置为3mpa,反应空速设置为14400ml/(g

·

h),其co2加氢制甲醇反应性能结果见表1。

30.对照例1

31.本实施例描述cu/zno催化剂的合成过程。其合成过程如下:将适量乙酸锌配成0.1mol/l的乙酸锌甲醇溶液。将适量六次甲基四胺配置成0.05mol/l的氯仿溶液。将上述含有乙酸锌的溶液滴加入六次甲基四胺的氯仿溶液中,强烈搅拌下反应12h,形成无色透明溶液。将0.66g硝酸铜溶于适量甲醇形成澄清溶液,并将含有硝酸铜的甲醇溶液滴加至上述无色透明溶液中。强烈搅拌下出现蓝色沉淀,并继续反应12h。将反应后的悬浊液经减压蒸馏

脱去大部分溶剂,后将沉淀物置于烘箱中在50℃下干燥12h后得到催化剂前驱体。将催化剂前驱体在400℃的空气下焙烧4h,催化剂粉末成型后过20~40目筛网得催化剂母体。催化剂活性评价在固定床反应器中进行,将0.1g催化剂与0.5ml石英砂混合均匀,将稀释后的催化剂装填于不锈钢反应器中,使用5~20%h2/n2混合气在200~300℃下还原。还原后进行co2加氢制甲醇反应测试。将反应温度设置为240℃,反应气为氢碳比为3的h2/co2混合气,反应压力设置为3mpa,反应空速设置为14400ml/(g

·

h),其co2加氢制甲醇反应性能结果见表1。

32.对照例2

33.本实施例描述cu/zno/zro2催化剂的合成过程。其合成过程如下:将适量乙酸锌配成0.1mol/l乙酸锌的甲醇溶液。将适量六次甲基四胺配置成0.05mol/l的氯仿溶液。将上述乙酸锌的甲醇溶液滴加入六次甲基四胺的氯仿溶液中,强烈搅拌下反应12h,形成无色透明溶液。将0.60g硝酸锆溶于适量甲醇形成澄清溶液,并将含有硝酸锆的甲醇溶液滴加至上述无色透明溶液中,强烈搅拌下出现蓝色沉淀,并继续反应12h。将反应后的悬浊液经减压蒸馏脱去大部分溶剂,后将沉淀物置于烘箱中在50℃下干燥12h后得到催化剂前驱体。将催化剂前驱体在400℃的空气下焙烧4h,催化剂粉末成型后过20~40目筛网得催化剂母体。催化剂活性评价在固定床反应器中进行,将0.1g催化剂与0.5ml石英砂混合均匀,将稀释后的催化剂装填于不锈钢反应器中,使用5~20%h2/n2混合气在200~300℃下还原。还原后进行co2加氢制甲醇反应测试。将反应温度设置为240℃,反应气为氢碳比为3的h2/co2混合气,反应压力设置为3mpa,反应空速设置为14400ml/(g

·

h),其co2加氢制甲醇反应性能结果见表1。

34.对照例3

35.本对比例描述浸渍法制备cu/zno/zro2催化剂的合成过程。其合成过程如下:将1.293gcu(no3)2和0.697gzr(no3)4溶于适量乙醇中形成澄清溶液a,将溶液a分三次浸渍至1.460gzno载体上,每次浸渍后将前驱体在110℃中烘干1h。将最后一次浸渍后,将前驱体在110℃干燥12h,之后将前驱体在350℃下焙烧4h,催化剂粉末成型后过20~40目筛网得到浸渍法制备cu/zno/zro2催化剂母体。催化剂活性评价在固定床反应器中进行,将0.1g催化剂与0.5ml石英砂混合均匀,将稀释后的催化剂装填于不锈钢反应器中,使用5~20%h2/n2混合气在200~300℃下还原。还原后进行co2加氢制甲醇反应测试。将反应温度设置为240℃,反应气为氢碳比为3的h2/co2混合气,反应压力设置为3mpa,反应空速设置为14400ml/(g

·

h),其co2加氢制甲醇反应性能结果见表1。

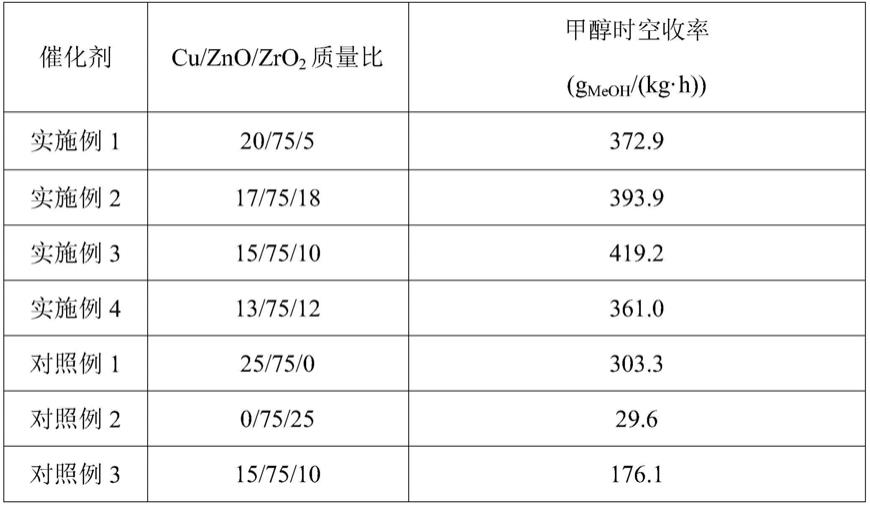

36.表1催化剂co2加氢制甲醇反应性能。

[0037][0038]

反应条件:t=240℃,p=3mpa,whsv=14400ml/(kg h),h2/co2=3。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1