利用硫掺杂多孔碳材料回收再利用废旧电路板中贵金属的方法

1.本发明主要属于再生贵金属技术领域,具体涉及一种利用硫掺杂多孔碳材料回收再利用废旧电路板中贵金属的方法。

背景技术:

2.随着航天航空、电子信息等领域的飞速发展,大量电子产品升级换代,随之而来的是产生了大量的废旧电气电子设备。在众多废旧有色金属原料中,废旧电路板是最具有代表性的二次资源之一,其产量大、稀有稀贵金属含量高,可成为与原生矿产资源同等重要的“城市矿产”,且从中回收贵金属比原生金属生产工艺简单、成本低,并可减少能源消耗和对环境的危害,具有可观的经济效益和社会效益。

3.目前,对废旧电路板资源化回收最活跃的研究领域是湿法冶金技术回收贵金属。废旧电路板中有价金属的回收湿法处理过程,通常是采用酸或碱浸出溶解金属,然后通过溶剂萃取法、活性炭吸附法、置换法、离子交换法等提取其中的贵金属。其中活性炭吸附法被认为是操作简便、效率高、实用环保的方法之一。然而,活性炭作为吸附剂仍存在制备复杂,吸附容量低,选择性差等问题,限制了其在贵金属回收领域的规模化应用。例如,文献(sep.purif.technol.2020,230,115834)报道了一种以椰子壳为原料制备的活性炭用于吸附金离子,其对金离子的吸附容量仅为25.8mg/g。通过对碳材料进行杂原子掺杂改性是提高其选择性和吸附容量的一种有效方法。文献(journal of analytical and applied pyrolysis,2014,109,266-271)报道了一种利用氨热解制备氮掺杂碳干凝胶,增大了材料的比表面积和亲水性,改变了其孔道结构,因此显著提高了碳材料对重金属离子的吸附性能。但采用硫掺杂多孔碳材料回收再利用废旧电路板中贵金属尚未见报道。因此,亟需研发以碳材料为吸附剂从废旧电路板中低成本高效回收再利用贵金属的方法,实现废旧电路板的资源化利用,具有环境保护和资源利用的双重效益。

技术实现要素:

4.针对现有碳材料吸附贵金属存在吸附容量低,选择性差等问题,本发明提供一种低成本、高效的利用硫掺杂多孔碳材料回收再利用废旧电路板中贵金属的短流程方法,解决了废旧电路板中贵金属的资源化再利用,实现节能减排和低碳经济。

5.本发明提供的一种利用硫掺杂多孔碳材料回收再利用废旧电路板中贵金属的方法,将蒽醌-1,8-二磺酸二钾在保护性气氛中进行碳化处理,盐酸洗涤,去离子水洗涤,制得硫掺杂多孔碳材料;调节包含au(iii)、cu(ii)、ni(ii)、pd(ii)、fe(iii)和zn(ii)离子的废旧电路板浸提液的ph值,然后加入上述硫掺杂多孔碳材料,于摇床中充分振荡达到吸附平衡;吸附反应结束后,抽滤出硫掺杂多孔碳材料。

6.进一步优选,再将吸附后的硫掺杂多孔碳材料用稀盐酸和去离子水洗涤,干燥得到多孔碳负载贵金属催化剂。

7.进一步优选,在90-120℃条件下干燥4-12h。

8.进一步优选,其中,调节包含au(iii)、cu(ii)、ni(ii)、pd(ii)、fe(iii)和zn(ii)离子的废旧电路板浸提液的ph值为0.1-3,优选的ph值为2-3。

9.进一步优选,所述碳化处理过程为在氮气、氩气和氦气中的一种氛围中于700-900℃范围内保温1-4h。

10.本发明的技术方案中碳化温度对多孔材料比表面积和孔道具有较大影响,温度越高,材料的比表面积越小,较优选的碳化温度为700℃,保温2h。

11.进一步优选,所述盐酸洗涤浓度为5-10wt%。

12.进一步优选,所述硫掺杂多孔碳材料中硫的含量为8-12wt%。

13.吸附后的硫掺杂多孔碳材料在加热条件下会还原贵金属的特性是指干燥温度不低于90℃时,硫掺杂多孔碳材料会将吸附的贵金属离子还原成金属单质形成多孔碳负载贵金属催化剂;当干燥温度低于90℃时,硫掺杂多孔碳材料不会将吸附的贵金属离子还原成金属单质形成多孔碳负载贵金属催化剂。

14.与现有技术相比,本发明具有如下有益效果:

15.本发明首次利用硫掺杂多孔碳材料从废旧电路板浸提液中选择性吸附贵金属,实现了贵金属的回收再利用,该材料对贵金属离子吸附容量高,对其它共存离子如cu(ii)、ni(ii)、fe(iii)及zn(ii)均无吸附,展现了较高的选择性吸附能力;而且,对吸附贵金属后的硫掺杂多孔碳材料进行加热干燥便可得到多孔碳负载贵金属催化剂,实现贵金属的再利用,不需要经过传统的高温焚烧碳材料回收吸附贵金属的处理,不仅节约能耗,低碳环保,也极大减少了传统催化剂制备过程繁琐工序,具有显著的经济和环境效益。此外,本发明提供的用于吸附废旧电路板中贵金属的硫掺杂多孔碳材料,制备工艺简单,通过一步法高温碳化实现硫原子在碳材料中的原位掺杂,不需要后续复杂的修饰过程,适合规模化生产。因此,该硫掺杂多孔碳材料在废旧电路板贵金属回收领域具有潜在的产业化应用价值。

附图说明

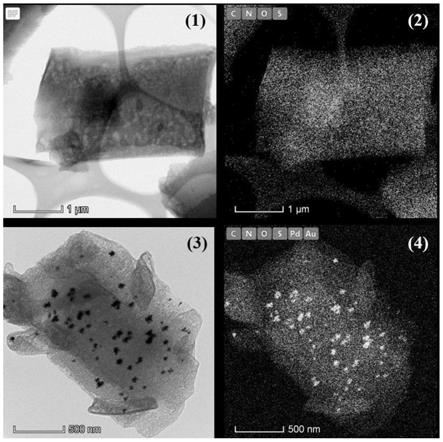

16.图1硫掺杂多孔碳材料从废旧电路板浸提液吸附金属前后的透射电镜照片:(1)和(2)为吸附前的硫掺杂多孔碳材料;(3)和(4)为吸附后的硫掺杂多孔碳材料。

17.图2硫掺杂多孔碳材料吸附pd(ii)后分别在40℃和90℃干燥条件下的x射线衍射图(xrd)。

18.图3硫掺杂多孔碳材料吸附pd(ii)后分别在40℃和90℃干燥条件下的x光电子能谱图(xps)。

具体实施方式

19.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细描述。应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不限定本发明。

20.实施例1

21.硫掺杂多孔碳料是以蒽醌-1,8-二磺酸二钾为原料通过一步法高温碳化而成,具体包括以下步骤:

22.将1.0g蒽醌-1,8-二磺酸二钾置于管式炉中,通氮气保护(60ml/min),管式炉以5℃/min升温至700℃,并在目标温度下恒温2h,再在氮气保护下自然降温至室温;然后将碳化产物加入盐酸进行处理,再用去离子水反复洗涤,最后加热干燥得到硫掺杂多孔碳材料(sdc)。

23.制备得到的硫掺杂多孔碳材料中,硫的含量为10.48wt%。

24.实施例2

25.硫掺杂多孔碳料是以蒽醌-1,8-二磺酸二钾为原料通过一步法高温碳化而成,具体包括以下步骤:

26.将1.0g蒽醌-1,8-二磺酸二钾置于管式炉中,通氮气保护(60ml/min),管式炉以5℃/min升温至900℃,并在目标温度下恒温3h,再在氮气保护下自然降温至室温;然后将碳化产物加入盐酸进行处理,再用去离子水反复洗涤,最后加热干燥得到硫掺杂多孔碳材料(sdc)。

27.制备得到的硫掺杂多孔碳材料中,硫的含量为8.44wt%。

28.实施例3

29.硫掺杂多孔碳料是以蒽醌-1,8-二磺酸二钾为原料通过一步法高温碳化而成,具体包括以下步骤:

30.将1.0g蒽醌-1,8-二磺酸二钾置于管式炉中,通氮气保护(60ml/min),管式炉以5℃/min升温至700℃,并在目标温度下恒温1h,再在氮气保护下自然降温至室温;然后将碳化产物加入盐酸进行处理,再用去离子水反复洗涤,最后加热干燥得到硫掺杂多孔碳材料(sdc)。

31.制备得到的硫掺杂多孔碳材料中,硫的含量为12wt%。

32.实施例4

33.硫掺杂多孔碳料是以蒽醌-1,8-二磺酸二钾为原料通过一步法高温碳化而成,具体包括以下步骤:

34.将1.0g蒽醌-1,8-二磺酸二钾置于管式炉中,通氮气保护(60ml/min),管式炉以5℃/min升温至800℃,并在目标温度下恒温4h,再在氮气保护下自然降温至室温;然后将碳化产物加入盐酸进行处理,再用去离子水反复洗涤,最后加热干燥得到硫掺杂多孔碳材料(sdc)。

35.制备得到的硫掺杂多孔碳材料中,硫的含量为9.80wt%。

36.对吸附前后的金属离子浓度采用电感耦合等离子体原子发射光谱仪测定。

37.吸附能力qe(mg/g)根据以下公式得出:

38.qe=v*(c0-ce)/m

39.其中,c0为金属离子初始浓度,单位mg/l;ce为金属离子吸附平衡浓度,单位mg/l;v为溶液体积,单位l;m为碳材料的质量,单位g。

40.实施例5

41.采用按实施例1方法制备的硫掺杂多孔碳材料对废旧电路板浸提液中的金属离子进行性能测试:

42.其中,废旧电路板浸提液是由王水消解电路板粉末经过赶硝酸制得,其中au(iii)、cu(ii)、ni(ii)、pd(ii)、fe(ii)、zn(ii)离子浓度分别为607.13、5693.5、847.32、

47.5、402.31、22.75mg/l。

43.首先,采用1mol/l naoh调节废旧电路板浸提液的ph值为1.1,然后准确称取0.1g掺杂多孔碳材料(sdc)于锥形瓶中,加入150ml ph值为1.1的废旧电路板浸提液,置于恒温摇床中在室温下以230rpm转速下振荡6h。吸附反应结束后,抽滤出硫掺杂多孔碳材料,滤液中金属离子浓度采用电感耦合等离子体原子发射光谱仪测定。通过计算得到sdc对各金属离子的吸附率,其中,au(iii)的吸附率为99.92%,pd(ii)的吸附率为34.53%,其它金属离子基本不吸附。硫掺杂多孔碳材料吸附金属前后的透射电镜照片如图1所示,从图1中可以看出,au和pd明显被选择性吸附到硫掺杂多孔碳材料中,且金属离子在被碳材料还原过程中发生了明显团聚。

44.实施例6

45.采用按实施例1方法制备的硫掺杂多孔碳材料对废旧电路板浸提液中的金属离子进行性能测试:

46.其中,废旧电路板浸提液是由王水消解电路板粉末经过赶硝酸制得,其中au(iii)、cu(ii)、ni(ii)、pd(ii)、fe(ii)、zn(ii)离子浓度分别为607.13、5693.5、847.32、47.5、402.31、22.75mg/l。

47.首先,采用1mol/l naoh调节废旧电路板浸提液的ph值为1.8,然后准确称取0.1g掺杂多孔碳材料(sdc)于锥形瓶中,加入150ml ph值为1.8的废旧电路板浸提液,置于恒温摇床中在室温下以230rpm转速下振荡6h。吸附反应结束后,抽滤出硫掺杂多孔碳材料,滤液中金属离子浓度采用电感耦合等离子体原子发射光谱仪测定。通过计算得到sdc对各金属离子的吸附率,其中,au(iii)的吸附率为99.99%,pd(ii)的吸附率为84.16%,cu(ii)的吸附率为5.5%,fe(iii)的吸附率为2.52%,ni(ii)和zn(ii)无吸附。

48.实施例7

49.采用按实施例1方法制备的硫掺杂多孔碳材料对废旧电路板浸提液中的金属离子进行性能测试:

50.其中,废旧电路板浸提液是由王水消解电路板粉末经过赶硝酸制得,其中au(iii)、cu(ii)、ni(ii)、pd(ii)、fe(ii)、zn(ii)离子浓度分别为607.13、5693.5、847.32、47.5、402.31、22.75mg/l。

51.首先,采用1mol/l naoh调节废旧电路板浸提液的ph值为2.9,然后准确称取0.1g掺杂多孔碳材料(sdc)于锥形瓶中,加入150ml ph值为2.9的废旧电路板浸提液,置于恒温摇床中在室温下以230rpm转速下振荡6h。吸附反应结束后,抽滤出硫掺杂多孔碳材料,滤液中金属离子浓度采用电感耦合等离子体原子发射光谱仪测定。通过计算得到sdc对各金属离子的吸附率,au(iii)的吸附率为99.99%,pd(ii)的吸附率为87.04%,cu(ii)的吸附率为7.88%,fe(iii)的吸附率为1.82%,zn(ii)的吸附率为1.24%,ni(ii)无吸附。

52.实施例5-7的计算结果见表1

53.54.实施例8

55.采用按实施例1方法制备的硫掺杂多孔碳材料对废旧电路板浸提液中的金属离子进行性能测试:

56.其中,废旧电路板浸提液是由王水消解电路板粉末经过赶硝酸制得,其中au(iii)、cu(ii)、ni(ii)、pd(ii)、fe(ii)、zn(ii)离子浓度分别为607.13、5693.5、847.32、47.5、402.31、22.75mg/l。

57.首先,采用1mol/l naoh调节废旧电路板浸提液的ph值为1.1,然后准确称取0.05g掺杂多孔碳材料(sdc)于锥形瓶中,加入150ml ph值为1.1的废旧电路板浸提液,置于恒温摇床中在室温下以230rpm转速下振荡6h。吸附反应结束后,抽滤出硫掺杂多孔碳材料,滤液中金属离子浓度采用电感耦合等离子体原子发射光谱仪测定。通过计算得到sdc对各金属离子的吸附率,其中,au(iii)的吸附率为79.17%,pd(ii)的吸附率为17.41%,其它金属离子基本不吸附。

58.实施例9

59.采用按实施例1方法制备的硫掺杂多孔碳材料对废旧电路板浸提液中的金属离子进行性能测试:

60.其中,废旧电路板浸提液是由王水消解电路板粉末经过赶硝酸制得,其中au(iii)、cu(ii)、ni(ii)、pd(ii)、fe(ii)、zn(ii)离子浓度分别为607.13、5693.5、847.32、47.5、402.31、22.75mg/l。

61.首先,采用1mol/l naoh调节废旧电路板浸提液的ph值为1.8,然后准确称取0.05g掺杂多孔碳材料(sdc)于锥形瓶中,加入150ml ph值为1.8的废旧电路板浸提液,置于恒温摇床中在室温下以230rpm转速下振荡6h。吸附反应结束后,抽滤出硫掺杂多孔碳材料,滤液中金属离子浓度采用电感耦合等离子体原子发射光谱仪测定。通过计算得到sdc对各金属离子的吸附率,其中,au(iii)的吸附率为86.48%,pd(ii)的吸附率为19.54%,cu(ii)的吸附率为3.01%,fe(iii)的吸附率为0.65%,ni(ii)和zn(ii)无吸附。

62.实施例10

63.采用按实施例1方法制备的硫掺杂多孔碳材料对废旧电路板浸提液中的金属离子进行性能测试:

64.其中,废旧电路板浸提液是由王水消解电路板粉末经过赶硝酸制得,其中au(iii)、cu(ii)、ni(ii)、pd(ii)、fe(ii)、zn(ii)离子浓度分别为607.13、5693.5、847.32、47.5、402.31、22.75mg/l。

65.首先,采用1mol/l naoh调节废旧电路板浸提液的ph值为2.9,然后准确称取0.05g掺杂多孔碳材料(sdc)于锥形瓶中,加入150ml ph值为2.9的废旧电路板浸提液,置于恒温摇床中在室温下以230rpm转速下振荡6h。吸附反应结束后,抽滤出硫掺杂多孔碳材料,滤液中金属离子浓度采用电感耦合等离子体原子发射光谱仪测定。通过计算得到sdc对各金属离子的吸附率,au(iii)的吸附率为88.30%,pd(ii)的吸附率为20.78%,cu(ii)的吸附率为4.47%,fe(iii)的吸附率为1.58%,zn(ii)的吸附率为1.11%,ni(ii)无吸附。

66.实施例8-10的计算结果见表2

[0067][0068][0069]

实施例11

[0070]

对负载贵金属的硫掺杂多孔碳材料进行再生利用

[0071]

将按实施例5方法制备的吸附pd(ii)溶液后的硫掺杂多孔碳材料用稀盐酸和去离子水洗涤,然后在90℃下干燥12h。干燥后采用x射线衍射仪(xrd)和x射线光电子能谱(xps)分析碳材料中负载钯为零价钯,结果如图2和3所示,负载量为12.46wt%,满足催化剂要求。

[0072]

实施例12

[0073]

对负载贵金属的硫掺杂多孔碳材料进行再生利用

[0074]

将按实施例5方法制备的吸附pd(ii)溶液后的硫掺杂多孔碳材料用稀盐酸和去离子水洗涤,然后在120℃下干燥4h。干燥后采用x射线衍射仪(xrd)和x射线光电子能谱(xps)分析碳材料中负载钯为零价钯,负载量为12.67wt%,满足催化剂要求。

[0075]

对比例1

[0076]

对负载贵金属的硫掺杂多孔碳材料进行再生利用

[0077]

将按实施例5方法制备的吸附pd(ii)溶液后的硫掺杂多孔碳材料用稀盐酸和去离子水洗涤,然后在40℃下真空干燥12h。干燥后采用x射线光电子能谱(xps)分析碳材料中负载钯为二价钯,负载量为8.46wt%。

[0078]

对比例2

[0079]

对负载贵金属的硫掺杂多孔碳材料进行再生利用

[0080]

将按实施例5方法制备的吸附pd(ii)溶液后的硫掺杂多孔碳材料用稀盐酸和去离子水洗涤,然后在80℃下干燥12h。干燥后采用x射线光电子能谱(xps)分析碳材料中负载钯为二价钯和零价钯,负载量为8.77wt%。

[0081]

通过对比实施例5和6及图2和3可以看出,将吸附贵金属后的硫掺杂多孔碳材料在温度低于90℃条件下进行干燥时,碳材料不能将负载的贵金属全部有效还原,无法制备多孔碳负载贵金属催化剂。

[0082]

对比例3

[0083]

采用文献报道的氮掺杂多孔碳材料(journal of co2utilization,2020,39,101164)对废旧电路板浸提液中的金属离子进行吸附性能对比测试:

[0084]

其中,废旧电路板浸提液是由王水消解电路板粉末经过赶硝酸制得,其中au(iii)、cu(ii)、ni(ii)、pd(ii)、fe(ii)、zn(ii)离子浓度分别为607.13、5693.5、847.32、47.5、402.31、22.75mg/l。

[0085]

首先,采用1mol/l naoh调节废旧电路板浸提液的ph值为2.9,然后准确称取0.10g掺杂多孔碳材料(sdc)于锥形瓶中,加入150ml ph值为2.9的废旧电路板浸提液,置于恒温摇床中在室温下以230rpm转速下振荡6h。吸附反应结束后,抽滤出硫掺杂多孔碳材料,滤液中金属离子浓度采用电感耦合等离子体原子发射光谱仪测定。通过计算得到sdc对各金属

离子的吸附率,au(iii)的吸附率为66.2%,pd(ii)的吸附率为39.82%,cu(ii)的吸附率为3.36%,fe(iii)、zn(ii)和ni(ii)基本无吸附。

[0086]

相比而言,采用本发明提供的硫掺杂多孔碳材料对贵金属离子的吸附容量要远远高于文献报道的氮掺杂多孔碳材料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1