一种简易的高结晶度石墨氮化碳的制备方法和应用

1.本发明涉及功能高分子材料技术领域,具体涉及一种简易的高结晶度石墨氮化碳的制备方法和应用。

背景技术:

2.饮用水卫生是一个世界性的难题,相关研究表明,目前全球仍有将近六分之一的人口难以获得洁净、安全的饮用水,尤其是在发展中国家和农村地区。传统工厂中使用高锰酸钾和含氯的消毒剂进行杀菌处理,这样的工艺不仅能耗和成本更高,而且水中还会有残留物质,而这些残留物和它们处理的污染物和病菌一样对人体有一定毒性。

3.光催化是自上世纪70年代兴起的催化领域,其基本原理为光催化材料价带中的电子吸收光子跃迁到导带中,其与价带中的空穴共同构成电子-空穴对,光生电子可参与还原反应,而光生空穴则参与氧化反应。传统的过渡金属氧化物半导体普遍具有较宽的带隙,难以吸收可见光。而石墨氮化碳是近年新兴的一种有机半导体材料,其拥有可见光吸收、无毒和易于制备等优点,因此在水处理领域有丰富的应用。

4.目前制备石墨氮化碳的方法主要是一步热解法,具体为通过将如三聚氰胺尿素等富有碳氮元素的前体在空气或氮气中加热到500-600℃煅烧制备而成。然而,一步热解法在合成过程中发生了脱氨,但是因为脱氨程度不足,导致所制得的石墨氮化碳普遍结晶度较低。而低结晶度会极大的影响材料的电学性能,不利于光生电荷的空间分离,因而限制了其在光催化等方面的应用。

5.现有文献中已有提及如何提高石墨氮化碳结晶度,然而采用的都是高压制备的方法。如在文献1(zhang z h,leinenweber k,bauer m,et al.high-pressure bulk synthesis of crystalline c(6)n(9)h(3).hcl:a novel c(3)n(4)graphitic derivative.[j].journal of the american chemical society,2001,123(32):7788-7796.)中,将三聚氰胺和三聚氰酰氯在1-1.5gpa的高压下于500-600℃保温10-15小时而得到高结晶度的石墨氮化碳;在文献2(michaelj,bojdys,jens-oliver,et al.ionothermal synthesis of crystalline,condensed,graphitic carbon nitride[j].chemistry-aeuropean journal,2008,14(27):8177-8182.)中,将二氰二胺和氯化锂、氯化钾混合,在氩气中于400℃保温6小时进行初煅烧,之后将冷却的混合物置于安瓿瓶中真空封装,再于600℃保温12小时得到高结晶度石墨氮化碳,此种方法在安瓿瓶中同样有较大压强。高压合成过程的成本和危险性较高,因此需要发展一种无需高压即可合成高结晶度石墨氮化碳的方法。

技术实现要素:

[0006]

为了克服现有合成工艺需要高压环境限制等弊端,本发明的目的在于提供一种简易的高结晶度石墨氮化碳的制备方法和应用。该方法是将尿素单独初煅烧,再与氯化锂和氯化钾共同煅烧,在常压下制备得到具有六棱柱结构的、高度结晶的石墨氮化碳,提高其电

荷迁移速率,促进其电荷分离,从而提高其光催化降解有机污染物性能。

[0007]

本发明为了达到上述目的而采用的技术方案为:

[0008]

一种简易的高结晶度石墨氮化碳制备方法,包括如下步骤:

[0009]

(1)先取尿素原料置于带盖的氧化铝坩埚中,在马弗炉空气环境中以2-5℃/分钟的速率加热到500-520℃并保温数个小时,在降温后将其研磨,得到浅黄色粉末,即为低聚合石墨氮化碳粉末;在此阶段尿素经过脱去二氧化碳和氨气初步形成三-均三嗪环连接的长链,形成低聚合的石墨氮化碳,温度低脱氨较少不利于后续晶化,时间长则导致粉末板结;

[0010]

(2)取步骤(1)制备的粉末,与盐一同研磨成均匀的混合物;

[0011]

(3)将步骤(2)所得混合物置于带盖的氧化铝坩埚中,放入管式炉中于氮气氛围中(氮气流量50-200ml/分钟)以2-30℃/分钟的速率加热到550℃,并保温2-4小时,此阶段氮化碳在熔融盐的氛围中发生开环、氢键断裂以及桥接等反应,其结晶度得到大幅提高;

[0012]

(4)待冷却后在80-100℃热水中洗涤并离心分离三次,并于干燥箱中在60-80℃干燥12小时,随后研磨得到粉末状高结晶度石墨氮化碳。

[0013]

步骤(2)中,所述盐为氯化锂和氯化钾,氯化锂和氯化钾的重量比为(5-10):10。

[0014]

上述步骤2)中,所述低聚合石墨氮化碳与盐混合时的重量比例为(0.2-1.0):(5-10),低聚合石墨氮化碳与盐的重量比例优选为(0.2-0.3):(5-10)。

[0015]

上述步骤1)、2)、4)中的研磨工序均在玛瑙研钵中完成,研磨时长在5-7分钟。

[0016]

上述步骤4)中的离心速率为8000-9000转/分钟,每次离心时长为15-20分钟。

[0017]

所制备的光催化材料直接用于水中有机污染物的光催化降解中。

[0018]

本发明的设计机理如下:

[0019]

本发明的一种简易的高结晶度石墨氮化碳制备方法,采用分步煅烧和熔融盐辅助的方式。煅烧过程分两步进行,尿素原料在空气下500℃初步煅烧,此过程中尿素脱去二氧化碳,聚合形成三聚氰胺,再脱去氨气形成低聚合的石墨氮化碳,此种结构是由三-均三嗪单元通过氮原子桥接形成长链,长链间通过氢键连接而成的网络。第二步是低聚合的石墨氮化碳和氯化锂、氯化钾一起在氮气下于550℃煅烧,氯化锂和氯化钾混合物在350℃附近融化,之后低聚合的石墨氮化碳在熔融态混合盐的环境中发生了三-均三嗪环开环形成三嗪环,之后三嗪环通过末端氮原子桥接的过程。在这样的两步煅烧合成中,第一步的意义在于脱去气体、初步聚合,第二步则是进一步聚合晶化。而选择尿素作为原料的原因则在于其煅烧得到的低聚合石墨氮化碳相比于氨腈、二氰二胺和三聚氰胺等作为原料制备的氮化碳,密度小、表面疏松以及比表面积大。因此更易与熔融盐介质接触,利于聚合形成高结晶度石墨氮化碳。此外,在二次煅烧过程中有锂离子和氯离子掺杂进了石墨氮化碳晶格,有利于促进光生载流子分离。

[0020]

与现有技术相比,本发明的优势在于:

[0021]

1)本发明合成的高结晶度石墨氮化碳和已有报道的高结晶度石墨氮化碳成分、结构相同,没有破坏石墨氮化碳原有的三嗪环结构。

[0022]

2)本发明中使用尿素而非氨腈、二氰二胺和三聚氰胺等作为原料,其合成的低聚合石墨氮化碳密度小、比表面积大,增加了于二次煅烧反应介质的接触面积,加快反应速率。

[0023]

2)本发明仅使用普通马弗炉和管式炉,在低气流速率下无需高压环境即可成功合成高结晶度的石墨氮化碳,合成工艺简单、成本低,反应条件温和。

[0024]

3)本发明合成高结晶度石墨氮化碳对合成工艺没有严苛限制,在多种质量比例、升温保温工艺下均可成功合成,提高了生产容错率,有利于大规模工业生产。

[0025]

4)本发明合成高结晶度石墨氮化碳所使用的尿素、氯化钾和氯化锂原料来源十分广泛且成本低廉,有利于大规模工业生产。

[0026]

5)本发明合成的高结晶度石墨氮化碳与普通石墨氮化碳相比,结晶度大幅提高,其电荷分离转移性能也因而提高;且在合成中存在离子掺杂,改变了它微观电子分布特性和能带结构,进而提高了其半导体性能。以上两方面均有助于提高材料的光催化性能,提高了其在降解有机污染物领域的应用。

附图说明

[0027]

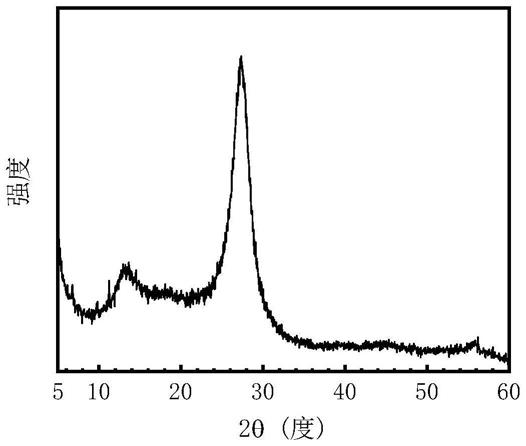

图1为初步煅烧的低聚合石墨氮化碳的x射线衍射图;

[0028]

图2为初步煅烧的低聚合石墨氮化碳的傅里叶红外谱图;

[0029]

图3为初步煅烧的低聚合石墨氮化碳的扫描电镜图;

[0030]

图4为本发明制得的高结晶度石墨氮化碳的x射线衍射图;

[0031]

图5为本发明制得的高结晶度石墨氮化碳的傅里叶红外谱图;

[0032]

图6为本发明制得的高结晶度石墨氮化碳的扫描电镜图;

[0033]

图7为低聚合石墨氮化碳和高结晶度石墨氮化碳光电流密度对比图;

[0034]

图8为低聚合石墨氮化碳和高结晶度石墨氮化碳光降解四环素效果对比图。

具体实施方式

[0035]

下面结合附图和具体的实施例对本发明的技术方案作更全面、详细的说明。应当理解,以下的实施例仅用于说明本发明而不用于限制本发明的范围。

[0036]

实施例1

[0037]

本实施例提供制备低聚合石墨氮化碳的方法,具体步骤如下:

[0038]

1)称取10克尿素置于100毫升带盖的台形氧化铝坩埚内,在马弗炉中以3℃/分钟的速率加热到500℃并保温2小时,自然冷却到室温,得到浅黄色多孔疏松材料,在玛瑙研钵中研磨5分钟得到浅黄色的低聚合石墨氮化碳粉末;

[0039]

2)如图1所示,材料具有13

°

和27.5

°

两个衍射峰,与文献结果吻合,但是半峰全宽较大,表明材料结晶度不高,图2所示证明成功合成了石墨氮化碳材料。如图3所示,低聚合石墨氮化碳材料的形貌呈现为微米尺度的薄片。

[0040]

实施例2

[0041]

本实施例提供制备高结晶度石墨氮化碳的方法,具体步骤如下:

[0042]

1)称取250毫克实施例1中制备的低聚合石墨氮化碳粉末,再分别称取4.05克、4.95克的氯化锂和氯化钾,将其在玛瑙研钵内研磨5分钟得到均匀的混合物;

[0043]

2)将步骤1)得到的混合物置于22毫升带盖的舟形氧化铝坩埚内,将其放于管式炉内并通入100毫升/分钟的氮气,以2.3℃/分钟的速率升温到550℃并保温4小时。

[0044]

3)将步骤2)中自然冷却后将材料在80℃热水中洗涤并以9000转/分钟离心三次,

最后在干燥箱中60℃干燥12小时,玛瑙研钵内研磨5分钟即得到高结晶度石墨氮化碳粉末。

[0045]

4)如图4所示,位于26.3

°

的高结晶度石墨氮化碳的(002)晶面的半峰全宽与低聚合石墨氮化碳相比有明显减小,且图谱中能观察到数个尖锐的衍射峰,表明高结晶度石墨氮化碳的结晶度与低聚合石墨氮化碳相比有明显的提升。如图5所示,高结晶度石墨氮化碳的傅里叶红外光谱的谱带位置与低聚合石墨氮化碳相比未有明显改变,表明合成的材料仍具有石墨氮化碳的化学结构特征。

[0046]

5)如图6所示,高结晶度石墨氮化碳的形貌为结晶良好的六棱柱,同样表明其结晶度的提高。

[0047]

实施例3

[0048]

本实施例提供制备低聚合石墨氮化碳及依此合成高结晶度石墨氮化碳的方法,具体步骤如下:

[0049]

1)称取20克尿素置于100毫升带盖的台形氧化铝坩埚内,在马弗炉中以3℃/分钟的速率加热到520℃并保温2小时,自然冷却到室温,得到浅黄色多孔疏松材料,在玛瑙研钵中研磨5分钟得到浅黄色的低聚合石墨氮化碳粉末;

[0050]

2)称取200毫克步骤1)制备的低聚合石墨氮化碳粉末,再分别称取2.7克、3.3克的氯化锂和氯化钾,将其在玛瑙研钵内研磨5分钟得到均匀的混合物;

[0051]

3)将步骤2)得到的混合物置于22毫升带盖的舟形氧化铝坩埚内,将其放于管式炉内并通入200毫升/分钟的氮气,以30℃/分钟的速率升温到550℃并保温12小时,待其自然冷却后将材料在80℃热水中洗涤并以8500转/分钟离心三次,最后在干燥箱中60℃干燥12小时,玛瑙研钵内研磨5分钟即得到高结晶度石墨氮化碳粉末。

[0052]

实施例4

[0053]

本实施例利用实施例1-3中制备的低聚合石墨氮化碳和高结晶度石墨氮化碳进行光电化学表征和模拟太阳光降解污染物,具体步骤如下:

[0054]

1)取10毫克光催化材料溶解于100微升pvdf中,在玛瑙研钵中研磨均匀后涂于fto玻璃上,将其在烘箱内于80℃干燥12小时,制得工作电极。将工作电极和铂对电极、饱和甘汞参比电极组成三电极体系置于naso4电解液中,同时施加模拟太阳光,进行光电流测试。

[0055]

2)四环素被选为目标污染物,向40毫升浓度为50ppm的四环素溶液中加入20毫克光催化材料,在暗处搅拌反应30分钟,使体系达到吸附-脱附平衡。之后将体系在光强为55mw/cm2的模拟太阳光下进行光催化降解实验,在特定时间取3毫升悬浊液,并将其在13500转/分钟的转速下离心10分钟,取上清液用紫外-可见分光光度计测量残余四环素浓度。

[0056]

3)图7所示为低聚合石墨氮化碳和高结晶度石墨氮化碳的光电流测试结果,高结晶度石墨氮化碳的光电流密度相较前者有明显的提升,表明其内部光生电荷分离和传输效率有明显提高;图8所示为两种材料在模拟太阳光下光催化降解50ppm四环素的浓度变化,高结晶度石墨氮化碳降解四环素的效率较低聚合石墨氮化碳有明显提升,其在30分钟便达到了平衡。

[0057]

应当理解,在阅读上述说明书的阐述和指导后,本发明所属领域的技术人员可以对本发明的具体技术方案进行变更修改。所以本发明并不局限于上述阐述和指导的具体实施方案,对本发明所作的一些修改和变更同样应当在本发明的权利要求的保护范围内。除

此之外,上述说明书中使用了一些特定的技术术语,但是这些技术术语的作用仅为辅助说明本发明,而不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1