一种负载型催化剂及其制备方法和在催化乙醇酸制备甘氨酸中的应用

本技术涉及一种负载型催化剂及其制备方法和在催化乙醇酸制备甘氨酸中的应用,属于化工合成。

背景技术:

1、甘氨酸又名氨基乙酸,为白色晶体或结晶性粉末,无臭,无毒。它是一种重要的精细化工合成中间体,广泛应用于医药、食品、农药、饲料添加剂等领域。随着人们生活水平的提高,食品、医药行业逐渐成为使用甘氨酸的最大领域,其市场需求量很大。国内传统的甘氨酸合成工艺是氯乙酸氨解法,由氯乙酸与氨水在乌洛托品催化剂存在下反应制成,该方法制作工艺简单,成本低廉,但生产工艺中的副产物无法除去,纯度较低,同时乌洛托品不能回收利用,造成资源浪费(中国发明申请文件cn113185420a)。甘氨酸的其它生成方法,如斯特雷克法使用剧毒试剂,生物合成法对操作环境要求严格。因此,亟需开发一种高选择性环保稳定的甘氨酸制备工艺。

技术实现思路

1、本发明旨在开发一种高效多相催化剂,使得乙醇酸中的羟基还原胺化得到胺基,制备甘氨酸。乙醇酸别名羟基醋酸,是一种重要的有机化工原料。乙醇酸可由纤维素经水解、逆羟醛缩合、选择氧化得到,亦或可由纤维素经氢解、选择氧化得到,也可以由草酸二甲酯选择性加氢得到。

2、根据本技术的一个方面,提供了一种乙醇酸制备甘氨酸的方法,该方法产物收率高、过程简便,该方法以氢气为氢源,还原胺化乙醇酸制备甘氨酸,该方法所用催化剂载体掺杂金属的分子筛有利于胺基的形成,实现对甘氨酸的高选择性,具有广阔的应用前景。

3、本技术的一个方面,提供一种负载型催化剂所述负载型催化剂包括载体和负载在所述载体上的加氢金属;

4、所述载体为掺杂金属的mcm-41分子筛;

5、所述加氢金属选自贵金属、非贵金属中的一种;

6、所述加氢金属选自ru、pd、pt、rh、ni、co、cu中的至少一种;

7、可选地,所述掺杂金属选自li、na、k、cs、mg、ca、ba、sr、mn、al、zr、ce、fe中的至少一种。

8、可选地,所述负载型催化剂中,所述加氢金属的负载量为0.2~30wt%,其中,所述负载型催化剂的质量以载体的质量计,所述加氢金属的质量以加氢金属元素质量计;

9、可选地,所述负载型催化剂中,加氢金属的负载量为2~20wt%;

10、可选地,所述负载型催化剂中,加氢金属的负载量为2~10wt%。

11、可选地,所述催化剂中加氢金属的负载量上限可独立选自1wt%、2wt%、3wt%、4wt%、5wt%、6wt%、8wt%、10wt%、12wt%、20wt%、25wt%、30wt%;下限可独立选自0.2wt%、1wt%、2wt%、3wt%、4wt%、5wt%、6wt%、8wt%、10wt%、12wt%、20wt%、25wt%。

12、可选地,所述载体中,所述掺杂金属的掺杂量为1~20wt%,其中,所述掺杂金属的质量以掺杂金属元素质量计。

13、可选地,所述载体中,所述掺杂金属的掺杂量上限可独立选自2wt%、3wt%、4wt%、5wt%、6wt%、7wt%、8wt%、10wt%、12wt%、15wt%、18wt%、20wt%;下限可独立选自1wt%、2wt%、3wt%、4wt%、5wt%、6wt%、7wt%、8wt%、10wt%、12wt%、15wt%、18wt%。

14、本技术的另一个方面,提供一种上述的负载型催化剂的制备方法,所述制备方法包括:

15、(1)将表面活性剂、硅源、碱性物质与水混合、陈化、水热处理、过滤后获得沉淀物;

16、(2)将步骤(1)获得的沉淀物放入含有掺杂金属的无机盐的有机溶液中回流,煅烧获得所述载体物质a;

17、(3)将载体浸渍到含有加氢金属前驱体的溶液中,获得所述负载型催化剂。

18、作为一种具体的实施方法,所述催化剂通过以下方法制得:

19、表面活性剂、硅源、碱性物质、去离子水混合陈化,经水热处理后,过滤,室温干燥,再将所得物质放入掺杂金属的无机盐的有机溶液中回流,马弗炉煅烧得到载体,将载体浸渍到含有加氢金属前驱体的溶液中,得到所述催化剂,其中,所述载体为金属掺杂的mcm-41分子筛。

20、可选地,所述表面活性剂选自十六烷基三甲基溴化铵、十六烷基三甲基氯化铵中的至少一种;

21、可选地所述硅源选自正硅酸甲酯、正硅酸乙酯、正硅酸丁酯、硅酸钠中的至少一种;

22、可选地所述碱性物质选自氨水、碳酸铵、碳酸氢钠中的至少一种;

23、可选地,所述掺杂金属的无机盐选自硝酸盐、氯化盐中的至少一种;

24、可选地,所述含有掺杂金属的无机盐的有机溶液中,还包括有机溶剂;

25、所述有机溶剂选自甲醇、乙醇、乙醚、乙腈中的至少一种;

26、可选地,所述加氢前驱体为含加氢金属的化合物,所述含加氢金属的化合物选自三氯化钌、硝酸铑、氯化钯、六氯铂酸、硝酸镍、氯化钴、硝酸铜中的至少一种;

27、可选地,所述步骤(3),具体包括以下步骤:

28、将所述载体(金属掺杂的mcm-41分子筛)浸渍到含有加氢金属前驱体的溶液中,经搅拌、静置、干燥、还原得到所述催化剂。

29、可选地,所述含有加氢金属前驱体的溶液中溶剂为水,水的量为载体的饱和吸水量。

30、可选地,所述搅拌的具体条件包括:

31、搅拌转速为250~1200rpm,优选为400~800rpm;

32、搅拌时间为0.5~12h,优选为0.5~6h,最优选为0.5~2h;

33、所述静置的静置时间为6~96h,优选为6~48h,最优选为12~24h。

34、可选地,所述搅拌转速上限可独立选自300rpm、400rpm、500rpm、600rpm、650rpm、700rpm、800rpm、850rpm、900rpm、1000rpm、1100rpm、1200rpm;下限可独立选自250rpm、300rpm、400rpm、500rpm、600rpm、650rpm、700rpm、800rpm、850rpm、900rpm、1000rpm、1100rpm。

35、可选地,所述搅拌时间上限可独立选自1h、2h、3h、4h、5h、6h、7h、8h、9h、10h、11h、12h;下限可独立选自0.5h、1h、2h、3h、4h、5h、6h、7h、8h、9h、10h、11h。

36、可选地,所述静置时间上限可独立选自12h、18h、24h、28h、30h、32h、36h、42h、48h、54h、72h、96h;下限可独立选自6h、12h、18h、24h、28h、30h、32h、36h、42h、48h、54h、72h。

37、可选地,所述干燥的具体条件包:

38、干燥温度为100~180℃,优选为110~120℃;干燥时间为5~15h,优选为10~12h。

39、可选地,所述干燥温度上限可独立选自110℃、115℃、120℃、125℃、130℃、135℃、140℃、145℃、150℃、160℃、170℃、180℃;下限可独立选自100℃、110℃、115℃、120℃、125℃、130℃、135℃、140℃、145℃、150℃、160℃、170℃。

40、可选地,所述干燥时间上限可独立选自6h、7h、8h、9h、10h、11h、12h、13h、14h、15h;下限可独立选自5h、6h、7h、8h、9h、10h、11h、12h、13h、14h。

41、可选地,所述还原的具体条件包括:

42、氢气气氛下还原;

43、还原温度为200~600℃,优选为250~500℃;还原时间为1~8h,优选为2~4h。

44、可选地,所述还原温度上限可独立选自220℃、250℃、280℃、300℃、320℃、350℃、400℃、450℃、480℃、500℃、550℃、600℃;下限可独立选自200℃、220℃、250℃、280℃、300℃、320℃、350℃、400℃、450℃、480℃、500℃、550℃。

45、可选地,所述还原时间上限可独立选自2h、3h、4h、5h、6h、7h、8h;下限可独立选自1h、2h、3h、4h、5h、6h、7h。

46、可选地,所述表面活性剂与所述硅源的质量比为0.1~0.8;

47、可选地,所述表面活性剂与所述硅源的质量比上限可独立选自0.2、0.3、0.4、0.5、0.6、0.7、0.8;下限可独立选自0.1、0.2、0.3、0.4、0.5、0.6、0.7。

48、可选地,所述碱性物质调节混合溶液的ph为10.5~11.5;

49、可选地,所述碱性物质调节混合溶液的ph上限可独立选自10.8、11.0、11.2、11.5;下限可独立选自10.5、10.8、11.0、11.2。

50、可选地,所述水与硅源的质量比为8~15;

51、可选地,所述水与硅源的质量比上限可独立选自9、10、11、12、13、14、15;下限可独立选自8、9、10、11、12、13、14。

52、其中,所述表面活性剂以表面活性剂自身重量计,所述氨水以氨水自身重量计,所述水以水自身重量计,所述硅源以硅源自身重量计。

53、可选地,所述含有掺杂金属的无机盐的有机溶液中,掺杂金属的无机盐的浓度为0.01~0.1mol/l,所述掺杂金属的无机盐摩尔量以掺杂金属元素的摩尔量计;

54、可选地,所述掺杂金属的无机盐的有机溶液浓度上限可独立选自0.02mol/l、0.03mol/l、0.04mol/l、0.05mol/l、0.06mol/l、0.07mol/l、0.08mol/l、0.09mol/l、0.1mol/l;下限可独立选自0.01mol/l、0.02mol/l、0.03mol/l、0.04mol/l、0.05mol/l、0.06mol/l、0.07mol/l、0.08mol/l、0.09mol/l。

55、可选地,所述掺杂金属的无机盐与物质a的质量比为0.1~1.5,所述掺杂金属的无机盐质量以自身重量计。

56、可选地,所述掺杂金属的无机盐与水热处理后所得物质a质量比上限可独立选自0.4、0.5、0.6、0.7、0.8、0.9、1.0、1.1、1.2、1.3、1.4、1.5;下限可独立选自0.1、0.4、0.5、0.6、0.7、0.8、0.9、1.0、1.1、1.2、1.3、1.4

57、可选地,所述陈化温度为25~80℃,陈化时间为10~48h;

58、可选地,陈化温度为30~50℃,所述陈化时间为12~36h;

59、可选地,陈化时间为18~24h。

60、可选地,所述陈化温度上限可独立选自30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃;下限可独立选自25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃。

61、可选地,所述陈化时间上限可独立选自12h、14h、16h、18h、20h、24h、26h、30h、32h、36h、42h、48h;下限可独立选自10h、12h、14h、16h、18h、20h、24h、26h、30h、32h、36h、42h。

62、可选地,所述水热温度为120~200℃,水热时间为12~96h;

63、可选地,水热温度为120~180℃,所述水热时间为12~48h;

64、可选地,水热时间为15~24h。

65、可选地,所述水热温度上限可独立选自130℃、140℃、150℃、155℃、160℃、165℃、170℃、175℃、180℃、185℃、190℃、200℃;下限可独立选自120℃、130℃、140℃、150℃、155℃、160℃、165℃、170℃、175℃、180℃、185℃、190℃

66、可选地,所述水热时间上限可独立选自15h、16h、18h、22h、24h、30h、36h、42h、48h、52h、72h、96h;下限可独立选自12h、15h、16h、18h、22h、24h、30h、36h、42h、48h、52h、72h。

67、可选地,所述回流温度为45~100℃,回流时间为0.5~10h;

68、可选地,回流温度为80~90℃,所述回流时间为1~8h;

69、可选地,回流时间为2~4h

70、可选地,所述回流温度上限可独立选自50℃、55℃、60℃、70℃、80℃、85℃、90℃、100℃;下限可独立选自45℃、50℃、55℃、60℃、70℃、80℃、85℃、90℃。

71、可选地,所述回流时间上限可独立选自1h、2h、3h、4h、5h、6h、7h、8h、9h、10h;下限可独立选自0.5h、1h、2h、3h、4h、5h、6h、7h、8h、9h。

72、可选地,所述煅烧温度为450~650℃;煅烧时间为3~10h。

73、可选地,煅烧温度为500~550℃,所述煅烧时间为3~8h;

74、可选地,煅烧时间为5~6h。

75、可选地,所述煅烧温度上限可独立选自500℃、520℃、550℃、580℃、600℃、650℃;下限可独立选自450℃、500℃、520℃、550℃、580℃、600℃。

76、可选地,所述煅烧时间上限选自4h、5h、6h、7h、8h、9h、10h;下限选自3h、4h、5h、6h、7h、8h、9h。

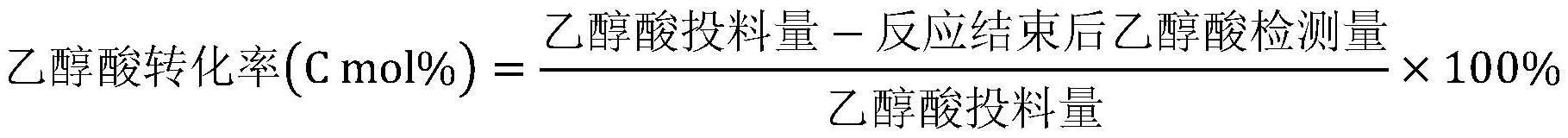

77、本技术的再一个方面,一种催化乙醇酸制备甘氨酸的方法,所述方法包括:

78、向含有乙醇酸、催化剂、氨水的混合液中通入氢气进行还原胺化反应,得到甘氨酸;

79、其中所述催化剂选自上述的负载型催化剂或根据上述的制备方法获得的负载型催化剂。

80、可选地,所述催化剂的摩尔量为所述乙醇酸摩尔量的0.1~40%,其中,所述催化剂的摩尔量以加氢金属元素的摩尔量计;

81、可选地,所述催化剂的摩尔量为所述乙醇酸摩尔量的百分比上限可独立选自0.8%、1.0%、2%、3%、4%、5%、8%、10%、20%、25%、30%、40%;下限可独立选自0.1%、0.8%、1.0%、2%、3%、4%、5%、8%、10%、20%、25%、30%。

82、可选地,所述还原胺化反应的具体条件包括:

83、氢气分压为1.0~4.0mpa;

84、反应温度为150~260℃;

85、反应时间为2~48h。

86、可选地,所述还原胺化反应的具体条件包括:

87、氢源分压为1.0~2.0mpa;

88、反应温度为200~240℃;

89、反应时间为4~12h。

90、可选地,氢气分压的上限可独立选自1.5mpa、2.0mpa、2.5mpa、3.0mpa、3.5mpa、4.0mpa;下限可独立选自1.0mpa、1.5mpa、2.0mpa、2.5mpa、3.0mpa、3.5mpa。

91、可选地,反应温度的上限可独立选自170℃、180℃、190℃、200℃、210℃、220℃、225℃、230℃、240℃、245℃、250℃、260℃;下限可独立选自150℃、170℃、180℃、190℃、200℃、210℃、220℃、225℃、230℃、240℃、245℃、250℃。

92、可选地,反应时间的上限选自4h、5h、6h、8h、10h、12h、14h、16h、18h、24h、36h、48h;下限选自2h、4h、5h、6h、8h、10h、12h、14h、16h、18h、24h、36h。

93、作为一种具体实施方式,将乙醇酸、催化剂和氨水加入反应釜中,混合,升温至150~260℃,氢气分压为1.0~4.0mpa,反应时间为2~48h,乙醇酸被还原胺化为甘氨酸。

94、在一具体实施例中,本发明提供了一种还原胺化催化剂的制备方法及其在乙醇酸高选择性制备甘氨酸中的应用。该方法将表面活性剂、硅源、碱性物质、去离子水混合陈化,经水热处理后,过滤,室温干燥,再将所得物质放入金属盐有机溶液中回流,马弗炉煅烧得到载体,将载体浸渍到含有加氢金属前驱体的溶液中,得到所述催化剂,其中,所述载体为金属掺杂的mcm-41分子筛。该方法产物收率高、催化剂易分离,稳定性好。该方法及催化剂使用,具有广阔的应用前景。

95、该催化剂制得的甘氨酸产品收率高,催化剂制备方法简单,易与体系分离,循环使用多次后仍能保持较高催化活性。

96、本技术能产生的有益效果包括:

97、1)本发明提供的乙醇酸还原胺化制备甘氨酸的方法,由于催化剂载体中金属掺杂作用,能够实现对甘氨酸的高选择性。

98、2)该方法中所用催化剂体系稳定性好,产物收率选择性高,用量少,制备过程简单,且催化剂易与体系分离,环境友好。

99、3)本技术中催化剂循环使用五次后,仍能保持较好的稳定性,产物的收率均保持在45%以上。

- 还没有人留言评论。精彩留言会获得点赞!