一种皮革鞣制助剂的智能生产设备的制作方法

1.本发明涉及皮革鞣制助剂技术领域,特别地,涉及一种皮革鞣制助剂的智能生产设备。

背景技术:

2.皮革的鞣制就是用鞣质对皮内的蛋白质进行化学和物理加工,它通过一系列的工艺,并采用一些化学药剂,使牛、猪、羊等动物生皮内的蛋白质发生一系列变化,使胶原蛋白发生变性作用;鞣制后的皮革既柔软、牢固,又耐磨,不容易腐败变质,所以鞣制后的皮革可用来制各种皮制的日常生活用品。

3.在鞣制过程中需要一些助剂,在现有技术中,助剂的生产需要依靠反应釜来生产,目前反应釜仅由若干组搅拌叶片来实现混合反应,其反应效果较差,难以达到实际的技术效果。

技术实现要素:

4.本发明目的在于提供一种皮革鞣制助剂的智能生产设备,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明实施例提供了一种皮革鞣制助剂的智能生产设备,包括反应釜,反应釜底端设置有三脚架,且反应釜顶端通过支撑架连接有电机,电机输出轴上连接有转轴,所述转轴向下延伸至反应釜内部,所述反应釜内壁设置有输入输出型混合装置,所述输入输出型混合装置通过第一连接杆与反应釜内侧壁相连,且所述转轴穿过所述输入输出型混合装置;所述输入输出型混合装置下方设置有变角度扰动装置,变角度扰动装置通过第二连接杆与反应釜内底部相连,且所述变角度扰动装置与所述转轴相连。

6.更进一步地,所述输入输出型混合装置包括外壳,所述外壳通过第一连接杆与反应釜内侧壁固定连接;所述外壳开设有截面呈椭圆形的混合腔,混合腔内部设置有圆盘,所述转轴与圆盘中心处固定连接,且所述圆盘直径小于混合腔的短轴;所述圆盘上均匀设置有若干组分割体,相邻两个所述分割体以及混合腔内侧壁之间形成封闭腔;所述混合腔长轴所在的外壳两端均设置有进液管,两根进液管相连且延伸至反应釜内底部;所述混合腔短轴所在的外壳两端设置有出液管,两根出液管均与反应釜内侧壁上设置的冲流装置相配合。

7.更进一步地,所述分割体包括固定板,固定板开设有移动槽,移动槽内设置有移动板,移动板一端与移动槽之间通过弹簧相连,且移动板另一端与混合腔内侧壁相抵。

8.更进一步地,相邻两个所述分割体之间通过隔板相连。

9.更进一步地,所述冲流装置包括附加框,附加框与反应釜内侧壁固定连接,且所述出液管延伸至附加框内部;所述附加框内侧壁上均匀设置有若干个向下倾斜设置的扰动板;所述附加框底部开设有落料孔。

10.更进一步地,所述变角度扰动装置包括支撑框,支撑框通过第二连接杆与反应釜

内底部固定连接,且所述转轴底端与支撑框上侧转动连接;所述支撑框上侧的转轴上固定有第一套筒,第一套筒上固定连接有弯型连接杆;支撑框下侧内部一圈设置有内斜齿轮圈,内斜齿轮圈上啮合有斜齿轮,斜齿轮上固定连接有转动杆,转动杆上固定有扰动叶片;所述转动杆上套设有第二套筒,且第二套筒与所述转动杆转动连接,弯型连接杆与所述第二套筒相连。

11.更进一步地,所述第二套筒两侧的转动杆上均固定有限位挡圈。

12.更进一步地,所述支撑框上侧面开设有环形凹槽,环形凹槽截面呈凸字形,且所述环形凹槽内设置有凸字块,凸字块上侧固定连接有竖直杆,竖直杆上端与所述弯型连接杆固定连接。

13.更进一步地,所述第一套筒内侧壁上对称开设有两个限制槽,限制槽内设置有限制块,限制块与转轴侧壁固定连接。

14.更进一步地,所述弯型连接杆包括水平段、圆弧段和倾斜段,水平段与倾斜段通过圆弧段相连,且水平段与第一套筒外侧壁固定连接,倾斜段与第二套筒外侧壁相连。

15.本发明具有以下有益效果是:封闭腔在完成360度旋转后,完成两次排液及进液的过程,在封闭腔内的物料在被带动转动过程中,物料各个封闭腔内的物料会形成一定的混合效果;且物料在进、排之间形成一个动态的循环,则有效保障物料之间能够得到较好的混合;当封闭腔内的物料通过出液管排出后,物料被挤压后通过出液管喷入到附加框内,物料冒出后会触及到扰动板,在扰动板作用下得到一定的混合,然后可以通过落料孔落下;当电机转动后驱动转轴转动,转轴在转动时会带动第一套筒转动,第一套筒会通过弯型连接杆带动转动杆转动,转动杆带动扰动叶片做不规则运动;此时斜齿轮也与内斜齿轮圈相啮合,斜齿轮通过转动杆来带动扰动叶片自转,从而使扰动叶片在做不规则运动时对反应釜内底部的物料进行扰动混合,从而可以提高混合效果。

附图说明

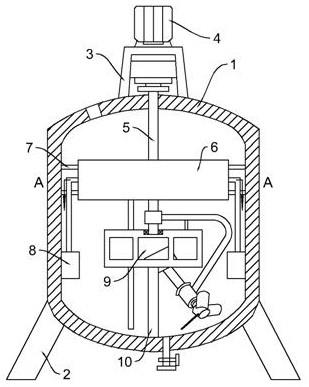

16.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1是本发明优选实施例的结构示意图;图2是本发明优选实施例图1中的a-a向剖视图;图3是本发明优选实施例分割体的结构示意图;图4是本发明优选实施例冲流装置的结构示意图;图5是本发明优选实施例变角度扰动装置的结构示意图;图6是本发明优选实施例变角度扰动装置的立体结构示意图;图7是本发明优选实施例第一套筒与转轴的连接示意图;图8是本发明优选实施例图5中的b向示意图。

具体实施方式

17.以下结合附图对本发明的实施例进行详细说明,但是本发明可以根据权利要求限定和覆盖的多种不同方式实施。

18.实施例1:

请参阅图1,在本实施例中,一种皮革鞣制助剂的智能生产设备,包括反应釜1,反应釜1底端设置有三脚架2,且反应釜1顶端通过支撑架3连接有电机4,电机4输出轴上连接有转轴5,转轴5向下延伸至反应釜1内部,所述反应釜1内壁设置有输入输出型混合装置6,所述输入输出型混合装置6通过第一连接杆7与反应釜1内侧壁相连,且所述转轴5穿过所述输入输出型混合装置6;所述输入输出型混合装置6下方设置有变角度扰动装置9,变角度扰动装置9通过第二连接杆10与反应釜1内底部相连,且所述变角度扰动装置9与所述转轴5相连。

19.在本发明的实施例中,待反应的物料加入到反应釜1内,启动电机4,电机4带动转轴5转动,转轴5带动输入输出型混合装置6和变角度扰动装置9工作,对反应釜1内的物料进行扰动混合,从而使物料间的混合效果达到最佳。

20.利用一个电机4来驱动输入输出型混合装置6和变角度扰动装置9同时工作,无需再增加其它的动力输入装置,在现有技术方案上进行改进较为方便,相对投入较少便可得到较高效率的设备。

21.实施例2:请参阅图1和图2,在本发明实施例中,所述输入输出型混合装置6包括外壳61,所述外壳61通过第一连接杆7与反应釜1内侧壁固定连接;所述外壳61开设有截面呈椭圆形的混合腔62,混合腔62内部设置有圆盘63,所述转轴5与圆盘63中心处固定连接,且所述圆盘63直径小于混合腔62的短轴;所述圆盘63上均匀设置有若干组分割体67,相邻两个所述分割体67以及混合腔62内侧壁之间形成封闭腔;所述混合腔62长轴所在的外壳61两端均设置有进液管65,两根进液管65相连且延伸至反应釜1内底部;所述混合腔62短轴所在的外壳61两端设置有出液管66,两根出液管66均与反应釜1内侧壁上设置的冲流装置8相配合。

22.在本发明的一个实施例中,电机4带动转轴5转动,转轴5会带动圆盘63转动,从图2所示方向来看,圆盘63为逆时针转动,当其中两个分割体67组成的封闭腔转动到右侧时,其封闭腔的区域在逐渐缩小,从而可以将该处封闭腔内的物料通过右侧的出液管66排出;随着该处的封闭腔进一步转动到正上方时,封闭腔内的空腔变大,由于该封闭腔内的物料此前被排出,当空腔变大时,其内部气压减小,当遇到上侧的进液管65时,物料必然会通过上侧的进液管65进入到该处封闭腔内;此为一个排液及进液的过程;随着该处封闭腔的再进一步转动,封闭腔来到左侧的出液管66处,由于封闭腔被压缩,位于封闭腔内的物料被逐渐排出;当该处的封闭腔进一步转动到正下方时,封闭腔内的空腔变大,由于该封闭腔内的物料此外被排出,当封闭腔的空腔变大时,其内部气压减小,当遇到下侧的进液管65时,物料必然会通过下侧的进液管65进入到该处封闭腔内,再次完成一个排液及进液的过程。

23.上述封闭腔在完成360度旋转后,完成两次排液及进液的过程,在封闭腔内的物料在被带动转动过程中,物料各个封闭腔内的物料会形成一定的混合效果;且物料在进、排之间形成一个动态的循环,则有效保障物料之间能够得到较好的混合。

24.请参阅图2和图3,所述分割体67包括固定板671,固定板671开设有移动槽672,移动槽672内设置有移动板673,移动板673一端与移动槽672之间通过弹簧674相连,且移动板673另一端与混合腔62内侧壁相抵。

25.在本发明实施例中,当圆盘63在转动时会带动圆盘63上设置的分割体67一起转

动,当分割体67在转动时,由于混合腔62内部的尺寸为椭圆形,无法与圆形相统一,因此分割体67在转动时,其上设置的移动板673可以在移动槽672内移动,由于弹簧674的设置,移动板673的外端可以始终与混合腔62的内侧壁密接,保证封闭腔的密封性。

26.相邻两个所述分割体67之间通过隔板64相连,隔板64的设置也保证了封闭腔的密封性。

27.请参阅图1和图4,在本发明实施例中,所述冲流装置8包括附加框81,附加框81与反应釜1内侧壁固定连接,且所述出液管66延伸至附加框81内部;所述附加框81内侧壁上均匀设置有若干个向下倾斜设置的扰动板82;所述附加框81底部开设有落料孔83。

28.在本发明的一个实施例中,当封闭腔内的物料通过出液管66排出后,物料被挤压后通过出液管66喷入到附加框内,物料冒出后会触及到扰动板82,在扰动板82作用下得到一定的混合,然后可以通过落料孔83落下。

29.实施例3:请参阅图1、图4和图5,所述变角度扰动装置9包括支撑框91,支撑框91通过第二连接杆10与反应釜1内底部固定连接,且所述转轴5底端与支撑框91上侧转动连接;所述支撑框91上侧的转轴5上固定有第一套筒92,第一套筒92上固定连接有弯型连接杆93;支撑框91下侧内部一圈设置有内斜齿轮圈99,内斜齿轮圈99上啮合有斜齿轮94,斜齿轮94上固定连接有转动杆95,转动杆95上固定有扰动叶片98;所述转动杆95上套设有第二套筒96,且第二套筒96与所述转动杆95转动连接,弯型连接杆93与所述第二套筒96相连。

30.在本发明实施例中,当电机4转动后驱动转轴5转动,转轴5在转动时会带动第一套筒92转动,第一套筒92会通过弯型连接杆93带动转动杆95转动,转动杆95带动扰动叶片98做不规则运动;此时斜齿轮94也与内斜齿轮圈99相啮合,斜齿轮94通过转动杆95来带动扰动叶片98自转,从而使扰动叶片98在做不规则运动时对反应釜1内底部的物料进行扰动混合,从而可以提高混合效果。

31.在本实施例中,第二连接杆10位于支撑框91的下侧正中央处,对支撑框91进行支撑固定;当弯型连接杆93在进行旋转时,不会与第二连接杆10造成干涉。

32.本实施例实现了扰动叶片98的变角度转动,相比于现有技术的固定旋转,其混合效果会得到较大幅度的提升。

33.所述第二套筒96两侧的转动杆上均固定有限位挡圈97,限位挡圈97使第二套筒96只能带动转动杆95转动,而不会在转动杆95上移动。

34.请参阅图4和图8,所述支撑框91上侧面开设有环形凹槽911,环形凹槽911截面呈凸字形,且所述环形凹槽911内设置有凸字块912,凸字块912上侧固定连接有竖直杆913,竖直杆913上端与所述弯型连接杆93固定连接。

35.在本发明实施例中,弯型连接杆93在转动时,会带动凸字块912在环形凹槽911内转动,则凸字块912在竖直杆作用下对弯型连接杆93进行支撑,保证转动的稳定性。

36.请参阅图4和图7,所述第一套筒92内侧壁上对称开设有两个限制槽,限制槽内设置有限制块910,限制块910与转轴5侧壁固定连接,限制块910使第一套筒92不会绕转轴5转动,则转轴5可以带动第一套筒92一起转动。

37.所述弯型连接杆93包括水平段、圆弧段和倾斜段,水平段与倾斜段通过圆弧段相连,且水平段与第一套筒92外侧壁固定连接,倾斜段与第二套筒96外侧壁相连。

38.本发明的工作过程为:电机4带动转轴5转动,转轴5会带动圆盘63转动,从图2所示方向来看,圆盘63为逆时针转动,当其中两个分割体67组成的封闭腔转动到右侧时,其封闭腔的区域在逐渐缩小,从而可以将该处封闭腔内的物料通过右侧的出液管66排出;随着该处的封闭腔进一步转动到正上方时,封闭腔内的空腔变大,由于该封闭腔内的物料此前被排出,当空腔变大时,其内部气压减小,当遇到上侧的进液管65时,物料必然会通过上侧的进液管65进入到该处封闭腔内;此为一个排液及进液的过程;随着该处封闭腔的再进一步转动,封闭腔来到左侧的出液管66处,由于封闭腔被压缩,位于封闭腔内的物料被逐渐排出;当该处的封闭腔进一步转动到正下方时,封闭腔内的空腔变大,由于该封闭腔内的物料此外被排出,当封闭腔的空腔变大时,其内部气压减小,当遇到下侧的进液管65时,物料必然会通过下侧的进液管65进入到该处封闭腔内,再次完成一个排液及进液的过程。

39.上述封闭腔在完成360度旋转后,完成两次排液及进液的过程,在封闭腔内的物料在被带动转动过程中,物料各个封闭腔内的物料会形成一定的混合效果;且物料在进、排之间形成一个动态的循环,则有效保障物料之间能够得到较好的混合;当封闭腔内的物料通过出液管66排出后,物料被挤压后通过出液管66喷入到附加框内,物料冒出后会触及到扰动板82,在扰动板82作用下得到一定的混合,然后可以通过落料孔83落下;当电机4转动后驱动转轴5转动,转轴5在转动时会带动第一套筒92转动,第一套筒92会通过弯型连接杆93带动转动杆95转动,转动杆95带动扰动叶片98做不规则运动;此时斜齿轮94也与内斜齿轮圈99相啮合,斜齿轮94通过转动杆95来带动扰动叶片98自转,从而使扰动叶片98在做不规则运动时对反应釜1内底部的物料进行扰动混合,从而可以提高混合效果。本实施例实现了扰动叶片98的变角度转动,相比于现有技术的固定旋转,其混合效果会得到较大幅度的提升。

40.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1