一种脱硫再生尾气处理方法及系统与流程

1.本发明涉及焦炉煤气净化技术领域,尤其涉及一种脱硫再生尾气处理方法及系统。

背景技术:

2.氨法湿式氧化脱硫工艺的流程简单,脱硫脱氰效率高,经过两级到三级脱硫,塔后焦炉煤气中h2s含量可降至20mg/nm3以下,因此在我国焦化行业得到了广泛应用。在上述工艺中,如图1所示,脱硫富液进入再生塔1的塔底,同时向再生塔1的底部通入大量压缩空气,两者在塔底混合后向上流动,使脱硫富液在再生塔1内得以氧化再生,并浮选出生成的单质硫。再生后的脱硫贫液从再生塔1的上部流出,利用位差自流返回脱硫塔循环使用;浮于再生塔1顶部的硫泡沫利用位差自流至泡沫槽;未参加反应的大量空气从再生塔1顶部的气相出口逸出成为再生尾气。

3.由于再生尾气中含有一定量的硫化氢、氨等有害杂质,因此不允许直接排入大气,必须经过尾气处理达到排放标准后才可以放散。同时,再生尾气中的氧气含量为15%~19%,处理过程中氧气的利用率非常低。如何脱除再生尾气中的有害杂质,同时提高再生尾气中氧气的利用率是目前氨法湿式氧化脱硫工艺亟待解决的问题。

4.专利申请号为201711243874.x的中国专利申请公开了“一种焦化脱硫再生塔尾气处理系统”、专利申请号为201711351522.6的中国专利申请公开了一种“利用脱硫再生尾气干燥硫铵的系统”、专利申请号为201910042637.x的中国专利申请公开了“一种焦炉煤气脱硫再生塔尾气处理工艺及系统”、专利申请号为202110535881.7的中国专利申请公开了“一种焦炉煤气微晶吸附再生尾气的净化处理方法”,分别针对脱硫再生尾气的处理提出了不同的技术方案,但是上述技术方案都存在工艺流程长、投资高,运行费用高,操作复杂、硫资源未得到回收利用以及氧气利用率低等问题。

5.近年来开发出的脱硫废液制酸工艺是用于处理焦炉煤气氨法湿式氧化脱硫工艺产生的低品质硫磺及副盐废液的新技术。如申请号为201610736196.x的中国专利申请公开的“一种利用煤气湿式氧化法产生的含硫废液制取硫酸的方法”、申请号为201610777877.0的中国专利申请公开的一种“含硫废液焚烧制硫酸的方法”、申请号为201811607585.8的中国专利申请公开的一种“处理焦炉煤气脱硫产低纯硫磺及副盐废液的工艺及装置”等,对其技术方案均有详细的描述。其技术方案以再生塔顶部溢出的硫泡沫为初始原料,采用离心分离和浓缩的方法制取硫浆,然后送焚烧炉,经压缩空气雾化后再进行高温焚烧,将硫浆中的单质硫和副盐中的硫元素转化为so2。焚烧炉内发生的主要化学反应如下:

6.s+o2→

so27.nh4scn+3o2→

n2+co2+so2+2h2o

8.(nh4)2s2o3+5/2o2→

n2+2so2+4h2o

9.(nh4)2so4+o2→

n2+so2+4h2o

10.4nh3+3o2→

2n2+6h2o

11.硫浆焚烧后的主要产物为so2、n2、co2、h2o的气态混合物,然后经过不同的工序制取硫酸。而焚烧炉高温焚烧所需的助燃气体为空气或者富氧空气。

技术实现要素:

12.本发明提供了一种脱硫再生尾气处理方法及系统,将脱硫再生尾气送至脱硫废液制酸工艺的焚烧炉作为助燃气体,从而实现再生尾气中有害杂质的脱除、硫资源的回收利用和再生尾气的回收利用。

13.为了达到上述目的,本发明采用以下技术方案实现:

14.一种脱硫再生尾气处理方法,氨法湿式氧化脱硫工艺中再生塔顶部出来的脱硫再生尾气,先送至气液分离器分离出夹带的脱硫贫液雾滴,然后送至脱硫废液制酸工艺的焚烧炉作为助燃气体;分离出的脱硫贫液返回再生塔内或送至脱硫塔。

15.气液分离器分离出的气体先送至脱硫废液制酸工艺的尾气加热器,与水蒸汽进行间接换热后再送至焚烧炉。

16.气液分离器分离出的脱硫贫液先通过液封装置,再自流回到再生塔或脱硫塔内。

17.一种脱硫再生尾气处理系统,包括再生塔、气液分离器及焚烧炉;所述再生塔为氨法湿式氧化脱硫工艺系统中的再生塔;所述焚烧炉为脱硫废液制酸工艺系统中的焚烧炉;再生塔顶部的气相出口通过再生尾气管道一连接气液分离器的再生尾气入口;气液分离器的再生尾气出口通过再生尾气管道二连接焚烧炉的助燃气体入口;气液分离器的脱硫贫液出口通过脱硫贫液管道连接再生塔或氨法湿式氧化脱硫工艺系统中脱硫塔的脱硫贫液入口。

18.一种脱硫再生尾气处理系统,还包括尾气加热器;所述尾气加热器为脱硫废液制酸工艺系统中的尾气加热器;气液分离器的再生尾气出口通过再生尾气管道二连接尾气加热器的再生尾气入口,尾气加热器的再生尾气出口通过再生尾气管道三连接焚烧炉的助燃气体入口。

19.所述气液分离器为重力式分离器、旋风式分离器、过滤式分离器、挡板式分离器或吸附式分离器。

20.所述气液分离器的脱硫贫液出口高于再生塔的脱硫贫液入口,脱硫贫液管道上设液封装置。

21.所述液封装置为液封槽或u形液封管。

22.与现有技术相比,本发明的有益效果是:

23.1)将氨法湿式氧化脱硫工艺系统与脱硫废液制酸工艺进行整合,脱硫再生尾气处理的工艺流程短,设备投资少(仅需额外增设一台气液分离器),运行费用低,操作简单;

24.2)使脱硫再生尾气中的硫资源得到回收利用,增加了硫酸的产量;

25.3)脱硫再生尾气作为助燃气体送焚烧炉使用,实现再生尾气中有害杂质的脱除及硫资源的回收利用,实现再生尾气不外排,环保效果好,脱硫再生尾气中氧气的利用率高。

附图说明

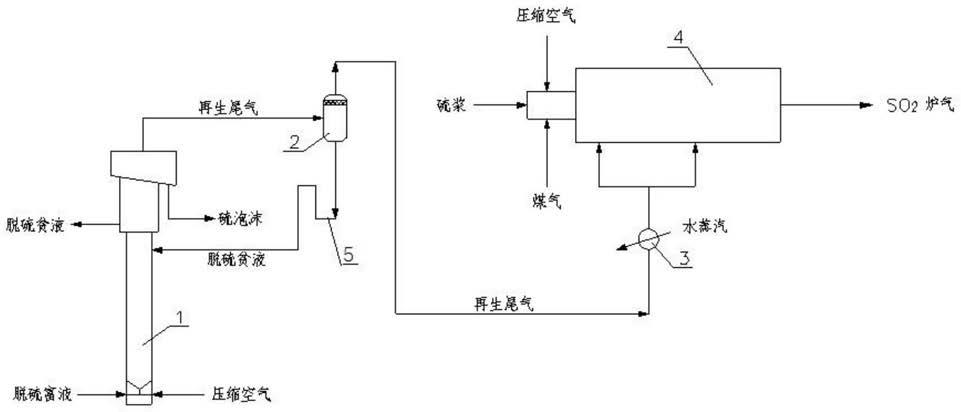

26.图1是本发明实施例所述脱硫再生尾气处理系统的结构示意图。

27.图中:1.再生塔 2.气液分离器 3.尾气加热器 4.焚烧炉 5.u形液封管

具体实施方式

28.下面结合附图对本发明的具体实施方式作进一步说明:

29.如图1所示,本发明所述一种脱硫再生尾气处理方法,氨法湿式氧化脱硫工艺中再生塔1顶部出来的脱硫再生尾气,先送至气液分离器2分离出夹带的脱硫贫液雾滴,然后送至脱硫废液制酸工艺的焚烧炉4作为助燃气体;分离出的脱硫贫液返回再生塔1内或送至脱硫塔。

30.气液分离器2分离出的气体先送至脱硫废液制酸工艺的尾气加热器3,与水蒸汽进行间接换热后再送至焚烧炉4。

31.气液分离器2分离出的脱硫贫液先通过液封装置5,再自流回到再生塔1或脱硫塔内。

32.一种脱硫再生尾气处理系统,包括再生塔1、气液分离器2及焚烧炉4;所述再生塔1为氨法湿式氧化脱硫工艺系统中的再生塔;所述焚烧炉4为脱硫废液制酸工艺系统中的焚烧炉;再生塔1顶部的气相出口通过再生尾气管道一连接气液分离器2的再生尾气入口;气液分离器2的再生尾气出口通过再生尾气管道二连接焚烧炉4的助燃气体入口;气液分离器的脱硫贫液出口通过脱硫贫液管道连接再生塔1或氨法湿式氧化脱硫工艺系统中脱硫塔的脱硫贫液入口。

33.一种脱硫再生尾气处理系统,还包括尾气加热器3;所述尾气加热器3为脱硫废液制酸工艺系统中的尾气加热器;气液分离器2的再生尾气出口通过再生尾气管道二连接尾气加热器3的再生尾气入口,尾气加热器3的再生尾气出口通过再生尾气管道三连接焚烧炉4的助燃气体入口。

34.所述气液分离器2为重力式分离器、旋风式分离器、过滤式分离器、挡板式分离器或吸附式分离器。

35.所述气液分离器2的脱硫贫液出口高于再生塔1的脱硫贫液入口,脱硫贫液管道上设液封装置5。

36.所述液封装置5为液封槽或u形液封管。

37.以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

38.【实施例】

39.如图1所示,本实施例中,脱硫再生尾气处理系统包括氨法湿式氧化脱硫工艺系统中的再生塔1、气液分离器2、脱硫废液制酸工艺系统中的尾气加热器3及焚烧炉4、u形液封管5。其工作原理如下:

40.再生塔1顶部出来的再生尾气靠自身压力先送至气液分离器2,分离出再生尾气中夹带的脱硫贫液雾滴。分离出的脱硫贫液自气液分离器2的底部流出,经u形液封管5后送回再生塔1内(作为另外一种实施方式,也可以送至脱硫塔内)。

41.气液分离器2顶部出来的再生尾气送至脱硫废液制酸工艺的尾气加热器3,和水蒸汽进行间接换热。再生尾气被加热后送至焚烧炉4,作为助燃气体使用。在焚烧炉4内,再生尾气中的有害杂质发生高温分解、氧化反应,反应式如下:

42.4nh3+3o2→

2n2+6h2o

43.2h2s+3o2→

2so2+2h2o

44.上述反应后,再生尾气中的氨分解为无害的氮气和水;再生尾气中的硫化氢氧化为二氧化硫和水,其中的二氧化硫能增加硫酸的产量。

45.作为助燃气体的再生尾气,其中的氧气也得到进一步的利用,提高了氧气的利用率。

46.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1