多级孔固体材料限域金属基催化剂及其制备方法和应用

1.本发明涉及催化剂技术领域,特别涉及一种多级孔固体材料限域金属基催化剂,同时本发明还涉及一种多级孔固体材料限域金属基催化剂的制备方法和应用。

背景技术:

2.在气体吸附分离、催化加氢、氢卤化等重大能源化工领域中,多孔材料负载的贵金属催化剂、非贵金属催化剂应用广泛,其催化性能不仅受催化剂组成和分散状态影响,在很大程度上,活性组分在载体表面的锚定位点,影响金属基催化剂的催化行为,催化剂载体表面的化学环境和孔道结构是丰富且复杂。

3.金属基催化剂的理性设计是高催化性能触发的先决条件,在催化领域,大量关键技术的开发主要基于活性组分化学组成和分散状态的调控和可控制备,且由于毛细管效应的存在,在多数催化剂中,金属组分在制备过程中,倾向于向微孔孔道富集,并被进一步稳定于微孔结构中;介孔限域的金属基催化剂近些年也被广泛报道,更多的研究中金属在微孔和介孔中均有负载且无明显的区分界限,尤其是在高金属负载量的条件下。但在当下研究中,多级孔材料发达孔道结构于一体的优势几乎被完全忽视,在很大程度上阻碍了催化性能的充分激发。

技术实现要素:

4.本发明针对现有技术中存在的问题,构思了一种多级孔固体材料限域金属基催化剂,将不同化学组成和分散状态下的金属组分精准限域于载体中微孔、介孔和大孔孔道中于一体,通过其在气体吸附分离、催化加氢、氢卤化领域中的应用,显著提高催化剂的吸附量;同时,基于载体多孔材料孔道结构多级化、可设计、可调控、可修饰的特点,提出了一种多级孔固体材料限域金属基催化剂的制备方法,解决了化学和化工领域中的一些关键问题。

5.实现本发明的技术方案之一是:一种多级孔固体材料限域金属基催化剂,其特征是,所述的催化剂包括:多级孔固体材料、金属前驱体m1、m2和m3,所述的金属前驱体m1、m2和m3分别为金属氯化物,在所述多级孔固体材料上有微孔、介孔和大孔,在所述的微孔内限域金属前驱体m1,在所述的介孔内限域金属前驱体m2,在所述的大孔内限域金属前驱体m3,所述的金属前驱体m1、m2和m3相对于多孔固体材料载体的质量负载量为0.1-20wt.%。

6.进一步,所述的多级孔固体材料为活性炭、碳纳米管、二氧化硅、三氧化二铝、二氧化钛或分子筛。

7.进一步,所述的金属氯化物为氯化金、氯化钯、氯化钌、氯化铂、氯化铜、氯化铝、氯化铟、氯化汞、氯化铋、氯化铁、氯化锰、氯化钡、氯化钙中的一种或多种。

8.实现本发明的技术方案之二是:一种多级孔固体材料限域金属基催化剂的制备方法,其特征是,它包括以下步骤:

9.1)在多级孔固体材料的微孔内限域金属前驱体m1:

10.1.1)将所述的金属前驱体m1溶于il1溶液中,搅拌均匀后,形成m1混合溶液,所述的il1溶液的溶质为离子液体,所述离子液体的阳离子是n-己基吡啶、n-丁基吡啶、n-辛基吡啶、n-丁基-n-甲基吡咯烷、1-丁基-3-甲基咪唑、1-丙基-3-甲基咪唑、1-乙基-3-甲基咪唑、1-己基-3-甲基咪唑、1-辛基-3-甲基咪唑、1-烯丙基-3-甲基咪唑、1-丁基-2,3-二甲基咪唑、1-丁基-3-甲基咪唑、三丁基甲基膦、三丁基乙基膦、四丁基膦、三丁基己基膦、三丁基辛基膦、三丁基癸基膦、三丁基十二烷基膦、三丁基十四烷基膦、三苯基乙基膦、三苯基丁基膦、三苯基甲基膦、三苯基丙基膦、三苯基戊基膦、三苯基丙酮基膦、三苯基苄基膦、三苯基膦、三苯基溴甲基膦、三苯基甲氧基膦、三苯基乙氧羰基甲基膦、3-溴丙基膦、三苯基乙烯基膦、四苯基膦中的一种或多种;所述离子液体的阴离子为氯离子、溴离子、高氯酸根、磷酸根、磷酸二氢根中的一种或多种;所述的il1溶液的溶剂为:硝酸、盐酸、硫酸、水、乙醇中的一种或几种;采用等体积浸渍法,将所述m1混合溶液浸渍到多级孔固体材料上,实现金属活性组分m1在多级孔固体材料的微孔孔道内均匀分布;

11.1.2)将所述步骤1.1)中制备含金属活性组分m1的多级孔固体材料,在焙烧温度为100-300℃下进行焙烧,焙烧气氛为:氮气、氩气、氢气、氨气、氯气或空气中的一种或多种,除去所述il1,使得金属活性组分m1保留在多级孔固体材料的微孔孔道内;

12.2)在多级孔固体材料的介孔内限域金属前驱体m2:

13.2.1)采用等体积浸渍法,将所述离子液体il2溶液浸渍到步骤1.2)制备的多级孔固体材料上,所述的il2溶液的溶质为离子液体,所述离子液体的阳离子为n-己基吡啶、n-丁基吡啶、n-辛基吡啶、n-丁基-n-甲基吡咯烷、1-丁基-3-甲基咪唑、1-丙基-3-甲基咪唑、1-乙基-3-甲基咪唑、1-己基-3-甲基咪唑、1-辛基-3-甲基咪唑、1-烯丙基-3-甲基咪唑、1-丁基-2,3-二甲基咪唑、1-丁基-3-甲基咪唑、三丁基甲基膦、三丁基乙基膦、四丁基膦、三丁基己基膦、三丁基辛基膦、三丁基癸基膦、三丁基十二烷基膦、三丁基十四烷基膦、三苯基乙基膦、三苯基丁基膦、三苯基甲基膦、三苯基丙基膦、三苯基戊基膦、三苯基丙酮基膦、三苯基苄基膦、三苯基膦、三苯基溴甲基膦、三苯基甲氧基膦、三苯基乙氧羰基甲基膦、3-溴丙基膦、三苯基乙烯基膦、四苯基膦中的一种或多种;所述离子液体的阴离子为三氟甲烷黄酰亚胺根;所述的il2溶液的溶剂为:乙腈、氮-氮二甲基甲酰胺、二甲基亚砜、氮甲基吡咯烷酮、丙酮、乙醚、环己烷、四氯化碳中的一种或几种;实现所述的步骤1.2)制备的多级孔固体材料的微孔被il2填满;

14.2.2)将所述的金属前驱体m2溶于离子液体il1溶液中,搅拌均匀后,形成m2混合溶液,采用等体积浸渍法,将所述的m2混合溶液,浸渍到所述步骤2.1)制备的多级孔固体材料上,实现金属活性组分m2在多级孔固体材料的介孔孔道内均匀分布;

15.2.3)将所述步骤2.2)中制备含金属活性组分m2的多级孔固体材料,在焙烧温度为100-300℃下进行焙烧,焙烧气氛为:氮气、氩气、氢气、氨气、氯气或空气中的一种或多种,除去所述il1,使得金属活性组分m2保留在多级孔固体材料的介孔孔道内;

16.3)在多级孔固体材料的大孔内限域金属前驱体m3:

17.3.1)采用等体积浸渍法,将所述离子液体il2溶液浸渍到步骤2.3)制备的多级孔固体材料上,实现所述的步骤2.3)制备的多级孔固体材料的介孔被il2填满;

18.3.2)将所述金属前驱体m3溶于离子液体il1溶液中,搅拌均匀后,形成m3混合溶液,采用等体积浸渍法,将所述的m3混合溶液浸渍到步骤3.1)制备的多级孔固体材料上,实

现金属活性组分m3,在多级孔固体材料的大孔孔道内均匀分布;

19.3.3)将所述步骤3.2)中制备含金属活性组分m3的多级孔固体材料,在焙烧温度100-300℃下进行焙烧,焙烧气氛为:氮气、氩气、氢气、氨气、氯气或空气中的一种或多种,除去所述的il1,使得金属活性组分m2保留在多级孔固体材料的大孔孔道内;

20.将所述步骤3.3)中制备的多级孔固体材料,在焙烧温度300-700℃下进行焙烧,焙烧气氛为:氮气、氩气、氢气、氨气、氯气或空气中的一种或多种,除去微孔、介孔中的il2,制备出多级孔固体材料限域金属基催化剂。

21.进一步,所述il1离子液体的焙烧温度为130-250℃。

22.进一步,所述il2离子液体的焙烧温度为350-500℃。

23.进一步,所述的离子液体il1和il2溶液中溶质的体积浓度为5-50vol.%。

24.实现本发明的技术方案之三是:一种多级孔固体材料限域金属基催化剂,其特征是,所述的多级孔固体材料限域金属基催化剂在气体吸附分离、催化加氢、氢卤化领域中的应用。

25.本发明一种多级孔材料限域金属基催化剂的制备方法及应用的有益效果体现在:

26.1、一种多级孔材料限域金属基催化剂的制备方法,能够实现同时将不同化学组成和分散状态下的金属组分,精准限域于多级孔材料的微孔、介孔和大孔孔道中成一体;

27.2、一种多级孔材料限域金属基催化剂的制备方法,使被限域在不同孔道结构内金属的分散状态可以通过简单的焙烧温度调变以及离子液体的选择而实现,达到多级孔材料限域金属基催化剂制备;

28.3、一种多级孔材料限域金属基催化剂的应用,解决了电石法氯乙烯中富氯乙烯气氛下低浓度乙炔的转化问题,在高浓度的氯乙烯环境下,被限域在微孔、介孔和大孔中的金属活性中心,能够协同催化提高催化性能;

29.4、一种多级孔材料限域金属基催化剂的应用,解决了乙炔乙烯混合气中低浓度乙炔难以捕获和转化问题,在高浓度的乙烯气氛下,被限域在介孔和大孔中的金属活性中心能够捕获乙炔,并通过微孔中限域的金属活性中心实现被捕获乙炔的化学转化;

30.5、一种多级孔材料限域金属基催化剂的应用,解决了气体吸附和分离过程中选择性和容量难以兼具的问题,被限域在介孔和大孔中的金属活性中心,能够显著提高催化剂的吸附量。

附图说明

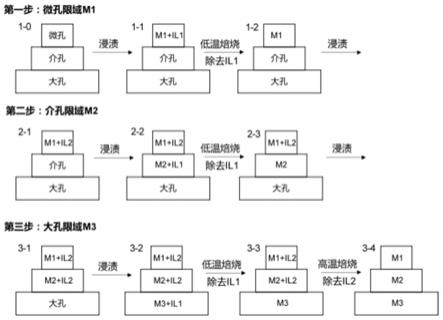

31.图1是一种多级孔材料限域金属基催化剂的制备流程图;

具体实施方式

32.以下结合附图1和具体实施例对本发明作进一步详细说明,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

33.如附图1所示,一种多级孔材料限域金属基催化剂的制备流程图。

34.实施例1:

35.微孔限域金(au)介孔限域钯(pd)大孔限域铜(cu)催化剂的制备:

36.将金元素质量含量为0.001g的氯化金溶于0.66ml离子液体1-丁基-3-甲基咪唑氯

盐的水溶液中,体积浓度为5vol.%,搅拌至均匀后采用等体积浸渍法浸渍到1g活性炭载体上,以实现金属活性组分金在材料微孔孔道内的均匀分布;

37.将上述制备好的催化剂样品在温度150℃氢气氛围下进行焙烧,除去1-丁基-3-甲基咪唑氯盐使得金属活性组分金保留在材料微孔孔道内;将0.66ml的n-辛基吡啶三氟甲烷黄酰亚胺盐的乙腈溶液采用等体积浸渍法浸渍到上述固体催化剂样品上,以实现催化剂样品的微孔被n-辛基吡啶三氟甲烷黄酰亚胺盐填满;将钯元素质量含量为0.01g的氯化钯溶于0.73ml离子液体1-丁基-3-甲基咪唑氯盐的乙醇溶液中,体积浓度为10vol.%,搅拌至均匀后采用等体积浸渍法浸渍到上述固体催化剂样品上,以实现金属活性组分钯在材料介孔孔道内的均匀分布;

38.将上述制备好的催化剂样品在温度150℃氢气氛围下进行焙烧,除去1-丁基-3-甲基咪唑氯盐使得金属活性组分钯保留在材料介孔孔道内;将0.73ml的n-辛基吡啶三氟甲烷黄酰亚胺盐的乙腈溶液采用等体积浸渍法浸渍到上述固体催化剂样品上,以实现催化剂样品的介孔被n-辛基吡啶三氟甲烷黄酰亚胺盐填满;

39.将铜元素质量含量为0.2g的氯化铜溶于1.02ml离子液体1-丁基-3-甲基咪唑氯盐的乙醇溶液中,体积浓度为50vol.%,搅拌至均匀后采用等体积浸渍法浸渍到上述固体催化剂样品上,以实现金属活性组分铜在材料大孔孔道内的均匀分布;

40.将上述制备好的催化剂样品在温度150℃氢气氛围下进行焙烧,除去1-丁基-3-甲基咪唑氯盐使得金属活性组分铜保留在材料大孔孔道内;随后再在380℃氢气氛围下进行焙烧,除去微孔、介孔中的n-辛基吡啶三氟甲烷黄酰亚胺盐,制备出多级孔材料限域的金属基催化剂。

41.上述制备的样品应用于乙炔催化加氢领域中:在反应温度160℃,总空速3000h-1

条件下,乙炔转化率达到90%,乙烯选择性为98%。

42.实施例2

43.微孔限域钌(ru)介孔限域铝和铋(al-bi)大孔限域汞(hg)催化剂的制备:

44.将钌元素质量含量为0.001g的氯化金溶于0.01ml离子液体三丁基甲基膦溴盐的硝酸溶液中,体积浓度为8vol.%,搅拌至均匀后采用等体积浸渍法浸渍到1g二氧化钛载体上,以实现金属活性组分钌在材料微孔孔道内的均匀分布;

45.将上述制备好的催化剂样品在温度180℃氮气氛围下进行焙烧,除去三丁基甲基膦溴盐使得金属活性组分钌保留在材料微孔孔道内;将0.01ml的三苯基丙酮基膦双三氟甲烷黄酰亚胺盐的丙酮溶液采用等体积浸渍法浸渍到上述固体催化剂样品上,以实现催化剂样品的微孔被三苯基丙酮基膦双三氟甲烷黄酰亚胺盐填满;

46.将铝和铋元素质量含量都为0.01g的氯化铝和氯化铋溶于0.09ml离子液体三丁基甲基膦溴盐的硝酸溶液中,体积浓度为20vol.%,搅拌至均匀后采用等体积浸渍法浸渍到上述固体催化剂样品上,以实现金属活性组分铝和铋在材料介孔孔道内的均匀分布;将上述制备好的催化剂样品在温度180℃氮气氛围下进行焙烧,除去三丁基甲基膦溴盐使得金属活性组分铝和铋保留在材料介孔孔道内;将0.09ml的三苯基丙酮基膦双三氟甲烷黄酰亚胺盐的丙酮溶液采用等体积浸渍法浸渍到上述固体催化剂样品上,以实现催化剂样品的介孔被三苯基丙酮基膦双三氟甲烷黄酰亚胺盐填满;

47.将汞元素质量含量为0.2g的氯化汞溶于0.98ml离子液体三丁基甲基膦溴盐的硝

酸溶液中,体积浓度为40vol.%,搅拌至均匀后采用等体积浸渍法浸渍到上述固体催化剂样品上,以实现金属活性组分汞在材料大孔孔道内的均匀分布;

48.将上述制备好的催化剂样品在温度180℃氮气氛围下进行焙烧,除去三丁基甲基膦溴盐使得金属活性组分汞保留在材料大孔孔道内;随后再在390℃氮气氛围下进行焙烧,除去微孔、介孔中的三苯基丙酮基膦双三氟甲烷黄酰亚胺盐,制备出多级孔材料限域的金属基催化剂。

49.上述制备的样品应用于乙炔法合成氯乙烯领域中:在反应温度180℃,总空速90h-1

条件下,乙炔转化率达到99%,氯乙烯选择性为99.5%。

50.实施例3

51.微孔限域铟(in)介孔限域锰(mn)大孔限域钡和钙(ba-ca)催化剂的制备:

52.将铟元素质量含量为0.1g的氯化铟溶于0.01ml离子液体三苯基乙基膦磷酸二氢盐的乙醇溶液中,体积浓度为5vol.%,搅拌至均匀后采用本领域内熟知的等体积浸渍法浸渍到1g三氧化二铝载体上,以实现金属活性组分铟在材料微孔孔道内的均匀分布;

53.将上述制备好的催化剂样品在温度200℃氨气氛围下进行焙烧,除去三苯基乙基膦磷酸二氢盐使得金属活性组分铟保留在材料微孔孔道内;将0.01ml的1-丁基-2,3-二甲基咪唑双三氟甲烷黄酰亚胺盐的环己烷溶液采用等体积浸渍法浸渍到上述固体催化剂样品上,以实现催化剂样品的微孔被1-丁基-2,3-二甲基咪唑双三氟甲烷黄酰亚胺盐填满;将锰元素质量含量为0.01g的氯化锰溶于0.21ml离子液体三苯基乙基膦磷酸二氢盐的乙醇溶液中,体积浓度为40vol.%,搅拌至均匀后采用等体积浸渍法浸渍到上述固体催化剂样品上,以实现金属活性组分锰在材料介孔孔道内的均匀分布;

54.将上述制备好的催化剂样品在温度200℃氨气氛围下进行焙烧,除去三苯基乙基膦磷酸二氢盐使得金属活性组分锰保留在材料介孔孔道内;将0.21ml的1-丁基-2,3-二甲基咪唑双三氟甲烷黄酰亚胺盐的环己烷溶液采用等体积浸渍法浸渍到上述固体催化剂样品上,以实现催化剂样品的介孔被1-丁基-2,3-二甲基咪唑双三氟甲烷黄酰亚胺盐填满;

55.将钡和钙元素质量含量为别都为0.1g的氯化钡和氯化钙溶于0.15ml离子液体三苯基乙基膦磷酸二氢盐的乙醇溶液中,体积浓度为30vol.%,搅拌至均匀后采用等体积浸渍法浸渍到上述固体催化剂样品上,以实现金属活性组分钡和钙在材料大孔孔道内的均匀分布;

56.将上述制备好的催化剂样品在温度200℃氨气氛围下进行焙烧,除去三苯基乙基膦磷酸二氢盐使得金属活性组分钡和钙保留在材料大孔孔道内;随后再在420℃氨气氛围下进行焙烧,除去微孔、介孔中的1-丁基-2,3-二甲基咪唑双三氟甲烷黄酰亚胺盐,制备出多级孔材料限域的金属基催化剂。

57.上述制备的样品应用于乙炔/二氧化碳分离领域中:在反应温度30℃,总空速30h-1

条件下,c2h2吸附量为1.2mmol/g,c2h2/co2的最终选择性为90%。

58.对比例1

59.本对比例通过与实施例1进行比较,以说明本发明中的多级孔材料限域的金属基催化剂与传统催化剂的性能差别。

60.将金元素质量含量为0.001g的氯化金溶于0.66ml离子液体1-丁基-3-甲基咪唑氯盐的水溶液中,体积浓度为5vol.%,搅拌至均匀后采用本领域内熟知的等体积浸渍法浸渍

到1g活性炭载体上,以实现金属活性组分金在材料微孔孔道内的均匀分布;将上述制备好的催化剂样品在温度150℃氢气氛围下进行焙烧,除去1-丁基-3-甲基咪唑氯盐使得金属活性组分金保留在材料微孔孔道内,制备出未经多级孔限域的金属基催化剂。

61.上述制备的样品应用于乙炔催化加氢领域中:在反应温度160℃,总空速3000h-1

条件下,乙炔转化率达到20%,乙烯选择性为40%。

62.对比例2

63.本对比例通过与实施例2进行比较,以说明本发明中的多级孔材料限域的金属基催化剂与传统催化剂的性能差别。

64.将钌元素质量含量为0.001g的氯化金溶于0.01ml离子液体三丁基甲基膦溴盐的硝酸溶液中,体积浓度为8vol.%,搅拌至均匀后采用本领域内熟知的等体积浸渍法浸渍到1g二氧化钛载体上,以实现金属活性组分钌在材料微孔孔道内的均匀分布;将上述制备好的催化剂样品在温度180℃氮气氛围下进行焙烧,除去三丁基甲基膦溴盐使得金属活性组分钌保留在材料微孔孔道内,制备出未经多级孔限域的金属基催化剂。

65.上述制备的样品应用于乙炔法合成氯乙烯领域中:在反应温度180℃,总空速90h-1

条件下,乙炔转化率达到63%,氯乙烯选择性为95.5%。

66.对比例3

67.本对比例通过与实施例3进行比较,以说明本发明中的多级孔材料限域的金属基催化剂与传统催化剂的性能差别。

68.将铟元素质量含量为0.1g的氯化铟溶于0.01ml离子液体三苯基乙基膦磷酸二氢盐的乙醇溶液中,体积浓度为5vol.%,搅拌至均匀后采用本领域内熟知的等体积浸渍法浸渍到1g三氧化二铝载体上,以实现金属活性组分铟在材料微孔孔道内的均匀分布;将上述制备好的催化剂样品在温度200℃氨气氛围下进行焙烧,除去三苯基乙基膦磷酸二氢盐使得金属活性组分铟保留在材料微孔孔道内,制备出未经多级孔限域的金属基催化剂。

69.上述制备的样品应用于乙炔/二氧化碳分离领域中:在反应温度30℃,总空速30h-1

条件下,c2h2吸附量为0.4mmol/g,c2h2/co2的最终选择性为59%。

70.以上所述仅是本发明的优选方式,应当指出的是,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应该视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1