一种PVA涂布膜增加涂层强度的工艺的制作方法

一种pva涂布膜增加涂层强度的工艺

技术领域

1.本发明涉及pva涂布膜技术领域,尤其涉及一种pva涂布膜增加涂层强度的工艺。

背景技术:

2.现有pva(聚乙烯醇)固含量低普遍在6%的固含量,如再增加固含量会导致溶液粘度增加无法正常涂布。固含量低会出现在涂布过程中涂层不易干燥且上胶量无法达到产品功能得以实现的上胶量。pva涂布液的配置选择高分子链(1799)和低分子链(0599)进行比例混合达到较高的固含量和流平性。

3.目前工艺为单涂工艺,直接在薄膜表面进行pva涂布。其它pva(聚乙烯醇)涂层采用直接涂布工艺,同时pva为水性的涂布液在有些非极性材料上面的涂布会导致一个30%(面积占比)的涂层缩孔,会导致在材料上容易出现缩孔、涂层附着力差、印刷性能差等问题。

技术实现要素:

4.本发明的目是针对背景技术中存在的问题,提出一种通过使用双组份聚氨酯胶水作为pva的底涂层涂抹在基材上来增加pva与材料基材的附着力,同时解决涂层缩孔的问题;涂层附着力强、印刷性能好的pva涂布膜增加涂层强度的工艺。

5.本发明的技术方案:一种pva涂布膜增加涂层强度的工艺,包括以下具体步骤;

6.s1、准备用于放卷以及收卷基材的放卷组件和收卷组件;

7.s2、准备用于给基材涂抹底涂层的涂布设备a以及用于给基材涂抹功能层的涂布设备b,且将涂布设备a和涂布设备b沿收卷组件朝向放卷组件方向依次放置;

8.s3、准备用于给基材底涂层烘干的烘干箱a以及用于给功能层烘干的烘干箱b,并将烘干箱a设置于涂布设备a和涂布设备b之间,将烘干箱b设置于涂布设备b和收卷组件之间;

9.s4、基材通过放卷组件经过涂布设备a在基材表面涂布底涂层,再经过烘干箱a将底涂层烘干;

10.s5、经过涂布设备b将功能层均匀的涂布在底涂层上,经过烘干箱b将功能层烘干收卷;

11.s6、经过后期熟化24小时将底涂完全固化和功能层完全干燥;

12.s7、最后分切入库。

13.优选的,涂布设备a预涂工艺上胶量为0.06g~0.98g/

㎡

,保证涂布的均匀性。

14.优选的,涂布设备a预涂工艺中的胶水为双组份聚氨酯胶水。

15.优选的,烘干箱a为两段烘箱,且两段烘箱温度分别为40~80摄氏度和50~90摄氏度。

16.优选的,烘干箱b为四段烤箱,且四段烤箱的温度分别为80~120摄氏度、90~120摄氏度、80~100摄氏度和40~80摄氏度。

17.优选的,基材的移动速度为60~100m/h,保证有充分的时间进行烘干。

18.优选的,熟化工艺的熟化温度为35-70摄氏度,让双组份聚氨酯胶水充分固化从而提高pva的附着力以及让pva的水分等到充分的挥发。

19.与现有技术相比,本发明具有如下有益的技术效果:通过涂布设备a将预涂工艺增加双组份聚氨酯胶水作为pva的底涂层涂抹在基材上,增加pva与材料基材的附着力,同时解决pva直接在bopp上涂布出现缩孔的问题;同时涂布设备a预涂工艺上胶量为0.06g~0.98g/

㎡

,保证涂布的均匀性;把pva的附着力从原来工艺的0.01~1n/15mm增加到现在的1~2n/15mm;然后通过烘干箱a上温度分别为40~80摄氏度和50~90摄氏度的两段烘箱进行烘干;通过此工艺的开发能完全解决涂层缩孔的问题;之后通过涂布设备b将功能层涂抹在底涂层上,并通过烘干箱b上温度分别为80~120摄氏度、90~120摄氏度、80~100摄氏度和40~80摄氏度的四段烤箱,进行移动速度为60~100m/h的烘干以及收卷;经过熟化温度为35-70摄氏度,时间为24小时的熟化工艺将底涂完全固化和功能层完全干燥;让双组份聚氨酯胶水充分固化从而提高pva的附着力。再让pva的水分等到充分的挥发;本发明通过使用双组份聚氨酯胶水作为pva的底涂层涂抹在基材上来增加pva与材料基材的附着力,同时解决涂层缩孔的问题;涂层附着力强、印刷性能好。

附图说明

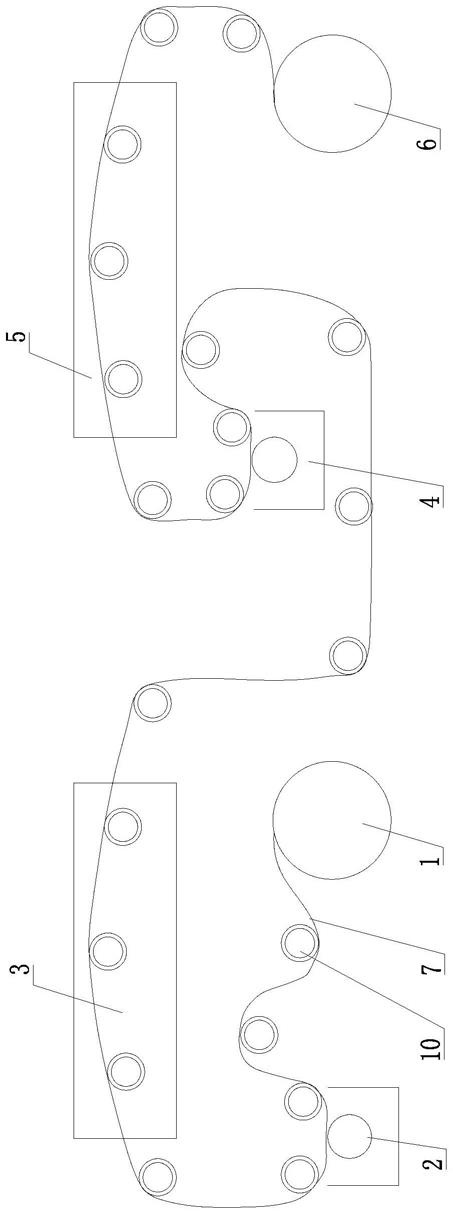

20.图1为本发明一种实施例工艺流程图;

21.图2为产品结构图。

22.附图标记:1、放卷组件;2、涂布设备a;3、烘干箱a;4、涂布设备b;5、烘干箱b;6、收卷组件;7、基材;8、底涂层;9、功能层;10、输送辊。

具体实施方式

23.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。

24.如图1-2所示,本发明提出的一种pva涂布膜增加涂层强度的工艺,包括以下具体步骤;

25.s1、准备用于放卷以及收卷基材7的放卷组件1和收卷组件6;

26.s2、准备用于给基材7涂抹底涂层8的涂布设备a2以及用于给基材7涂抹功能层9的涂布设备b4,且将涂布设备a2和涂布设备b4沿收卷组件6朝向放卷组件1方向依次放置;

27.s3、准备用于给基材7底涂层8烘干的烘干箱a3以及用于给功能层9烘干的烘干箱b5,并将烘干箱a3设置于涂布设备a2和涂布设备b4之间,将烘干箱b5设置于涂布设备b4和收卷组件6之间;烘干箱a3为两段烘箱,且两段烘箱温度分别为40~80摄氏度和50~90摄氏度;烘干箱b5为四段烤箱,且四段烤箱的温度分别为80~120摄氏度、90~120摄氏度、80~100摄氏度和40~80摄氏度;提高烘干的程度;

28.s4、基材7通过放卷组件1经过涂布设备a2在基材7表面涂布底涂层8,再经过烘干箱a3将底涂层8烘干;涂布设备a2预涂工艺上胶量为0.06g~0.98g/

㎡

,保证涂布的均匀性;涂布设备a2预涂工艺中的胶水为双组份聚氨酯胶水,增加pva与材料基材7的附着力,同时解决pva直接在bopp上涂布出现缩孔的问题;

29.s5、经过涂布设备b4将功能层9均匀的涂布在底涂层8上,经过烘干箱b5将功能层9

烘干收卷;基材7的移动速度为60~100m/h,保证有充分的时间进行烘干

30.s6、经过后期熟化24小时将底涂完全固化和功能层9完全干燥;熟化工艺的熟化温度为35-70摄氏度。让双组份聚氨酯胶水充分固化从而提高pva的附着力。再让pva的水分等到充分的挥发;

31.s7、最后分切入库。

32.本实施例中,通过涂布设备a2将预涂工艺增加双组份聚氨酯胶水作为pva的底涂层8涂抹在基材7上,增加pva与材料基材7的附着力,同时解决pva直接在bopp上涂布出现缩孔的问题;同时涂布设备a2预涂工艺上胶量为0.06g~0.98g/

㎡

,保证涂布的均匀性;把pva的附着力从原来工艺的0.01~1n/15mm增加到现在的1~2n/15mm;然后通过烘干箱a3上温度分别为40~80摄氏度和50~90摄氏度的两段烘箱进行烘干;通过此工艺的开发能完全解决涂层缩孔的问题;之后通过涂布设备b4将功能层9涂抹在底涂层8上,并通过烘干箱b5上温度分别为80~120摄氏度、90~120摄氏度、80~100摄氏度和40~80摄氏度的四段烤箱,进行移动速度为60~100m/h的烘干以及收卷;经过熟化温度为35-70摄氏度,时间为24小时的熟化工艺将底涂完全固化和功能层9完全干燥;让双组份聚氨酯胶水充分固化从而提高pva的附着力。再让pva的水分等到充分的挥发;本发明通过使用双组份聚氨酯胶水作为pva的底涂层8涂抹在基材7上来增加pva与材料基材7的附着力,同时解决涂层缩孔的问题;涂层附着力强、印刷性能好。

33.上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于此,在所属技术领域的技术人员所具备的知识范围内,在不脱离本发明宗旨的前提下还可以作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1