连续式湿法制粒工艺及用于该工艺的定量下料机的制作方法

1.本技术涉及湿法制粒的领域,尤其是涉及一种连续式湿法制粒工艺及用于该工艺的定量下料机。

背景技术:

2.制粒是为了改善粉末流动性而使较细的颗粒聚集成粗粉团颗粒的工艺,将粉末、熔融液、水溶液等状态的物料经加工制成具有一定形状与大小颗粒物的操作。制粒常用于医药、食品和化工领域。

3.而相关技术中的制粒需要经过干燥、整粒等多道工序,为了提高产品质量,不同工序的生产设备需要在单独的净化间内,而物料在成型过程中,则需要工作人员在物料完成一道工序时,将物料搬运到下一道工序内,物料需要进行批次生产加工。

4.针对上述中的相关技术,发明人认为批次生产,且需要人工搬运物料在多个净化间内流转,将会导致生产效率下降。

技术实现要素:

5.为了提高生产效率,本技术提供一种连续式湿法制粒工艺及用于该工艺的定量下料机。

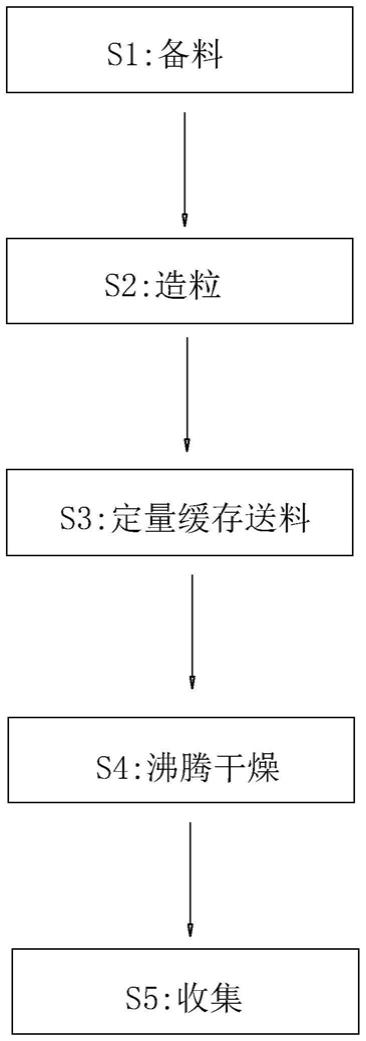

6.本技术提供的一种连续式湿法制粒工艺采用如下的技术方案:一种连续式湿法制粒工艺,包括如下步骤:s1:备料:根据生产需求,选取适量原料,投入到投料机内;s2:造粒:投料机将物料投入到制粒机内,干混2分钟,加入液体粘合剂后开始制粒1-3分钟,直至得到均匀粒径,外观圆整的球状颗粒;s3:定量缓存送料:制粒完成后,球状颗粒释放到定量下料机内,按照特定计量;s4:沸腾干燥:定量下料机将一份球状颗粒输送到沸腾流化床干燥器内,通过送风系统推动球状颗粒在沸腾流化床干燥器内移动,实现干燥;s5:收集:干燥后的球状颗粒先经过筛分整粒机组筛选出尺寸合格的颗粒,将符合尺寸的颗粒通过气流输送收集,再将成品进行打包。

7.通过采用上述技术方案,物料备料后,投入到投料机内,经过制粒机制粒后,直接排入到定量下料机内,定量下料机定量将制粒后的球状颗粒输送到沸腾流化床干燥器内,干燥后进入到筛分整粒机组内进行尺寸筛分,尺寸合格的颗粒经过气流输送装置进行输送收集,最后将成品直接打包,从而使制粒流程化,改善相关技术中批次生产且需要人工搬运的缺陷,从而提高生产效率。

8.可选的,所述投料机为重力投料机、真空上料机或提升投料机。

9.通过采用上述技术方案,投料方式可以选用重力、真空和提升投料的方式,均可以实现节省人工,减少物料被污染的可能性。

10.本技术还提供的一种应用于上述连续式湿法制粒工艺的定量下料机采用如下的

技术方案:可选的,包括机身,所述机身上设有储存仓和定量给料仓,所述储存仓顶部设有进料口,所述储存仓底部设有出料口,所述出料口与所述定量给料仓连通,所述定量出料仓背离所述储存仓的一侧设有排料管;所述定量给料仓内与出料口连接有分料筒,所述分料筒上开设有分料口,所述分料口位于所述分料筒背离所述排料管一侧,所述定量给料仓包括壳体、转动连接在壳体内的套筒、转动连接在壳体内壁上的转环和连接在转环侧壁上的分隔片,所述分料筒背离所述出料口的一端插入到所述壳体内,所述转环中心轴线与所述壳体中心轴线重合,所述分隔片沿转环圆周方向均匀设置有多个,所述分隔片背离所述转环一端与套筒内壁连接,所述壳体底部设有驱动转环转动的驱动组件。

11.通过采用上述技术方案,物料在制粒后从进料口进入到定量下料机内,经过储存仓后,颗粒从出料口离开,经过分料筒从分料口掉落到两个分隔片之间,一定间隔后,驱动组件驱动转环转动,带动分隔片转动,使未填充颗粒的两个分隔片转动至分料口下方,直至充满颗粒的两个分隔片移动到排料管顶部时,颗粒从排料口排出,从而实现一次定量的将颗粒输送到沸腾流化床干燥器内,定量下料机可以根据时间,定量的输送颗粒,减少提高生产连续性,从而提高制粒生产效率。

12.可选的,所述驱动组件包括固定连接在机身上的驱动电机、连接在驱动电机输出端的驱动轴和固定套设在驱动轴上的驱动盘,所述驱动盘侧壁上固定连接有驱动块,所述转环内壁上固定连接有连接环,所述连接环朝向所述驱动盘一侧固定连接有从动块,所述驱动块与所述从动块插接配合。

13.通过采用上述技术方案,驱动电机工作带动驱动轴转动,并带动驱动盘同轴转动,当驱动块与连接环上的从动块插接时,带动连接环、转环、分隔片和套筒同时转动,从而实现分隔片带动颗粒转动至排料管上方,方便颗粒排出。

14.可选的,所述机身上固定连接有气缸,所述气缸的输出端与壳体背离所述储存仓一侧侧壁固定连接。

15.通过采用上述技术方案,气缸能够带动壳体沿气缸输出方向往复移动,当气缸推动壳体向储存仓移动时,驱动块与从动块插接,使电机驱动驱动轴并带动分隔片转动,当气缸带动壳体远离储存仓时,驱动块与从动块脱离,此时分隔片相对于壳体固定,分料口在两个分隔片之间稳定送料。

16.可选的,所述驱动轴穿设在所述分料筒内,所述驱动轴背离所述电机一端转动连接有导向块,所述导向块侧壁上开设有限位槽,所述分料筒内壁上固定连接有与限位槽插接的限位块,所述限位块沿所述分料筒长度方向设置。

17.通过采用上述技术方案,当颗粒从分料筒下落时掉落到导向块上,经过导向块导向,颗粒从分料口离开进入到两个分隔板之间进行定量分割。

18.可选的,所述导向块背离所述驱动轴一侧呈倾斜设置,所述导向块靠近所述排料管一侧的厚度大于导向块背离所述排料管一侧的厚度。

19.通过采用上述技术方案,倾斜设置的导向块对颗粒起到导向效果,提高颗粒从分料筒排出的效率。

20.可选的,所述转环外侧壁上沿转环圆周方向固定连接有多组第一限位件,所述第

一限位件包括两个第一限位片,所述分隔片插接在两个所述第一限位片内,所述套筒内壁上沿套筒圆周方向固定连接有多组第二限位件,所述第二限位件包括两个第二限位片,所述分隔片背离所述第一限位片一侧插接在两个所述第二限位片之间,所述第一限位件与所述第二限位件沿壳体半径方向成对设置。

21.通过采用上述技术方案,分割片两端分别插接在第一限位件和第二限位件内,方便分割片根据定量需求调整安装位置,从而调整分割量。

22.综上所述,本技术包括以下有益技术效果:通过备料后连续的造粒、定量输送、沸腾干燥和收集工序,改善相关技术中,由于人工送料导致生产被批次化的的缺陷,实现连续性生产,减少人工操作,且全程密封操作,减少粉尘泄漏的可能性,同时能够提高生产效率,节约能源。

附图说明

23.图1是本技术实施例的流程框图。

24.图2是本技术实施例定量下料机的结构示意图。

25.图3是定量给料仓内的结构示意图。

26.图4是本技术实施例定量下料机的主视图。

27.图5是图4中a-a处的截面图。

28.图6是驱动块与从动块连接处的爆炸图。

29.附图标记说明:1、机身;11、储存仓;111、出料口;112、进料口;2、定量给料仓;21、壳体;22、套筒;23、转环;24、分隔片;231、连接环;232、从动块;25、排料管;3、分料筒;31、分料口;311、分料管;32、限位块;4、驱动组件;41、驱动电机;42、驱动轴;43、驱动盘;44、导向块;441、限位槽;431、驱动块;5、气缸;6、第一限位片;7、第二限位片。

具体实施方式

30.以下结合附图1-6对本技术作进一步详细说明。

31.本技术实施例公开一种连续式湿法制粒工艺。

32.参照图1,连续式湿法制粒工艺包括如下步骤:s1:备料:根据生产需求,选取适量原料,投入到投料机内;s2:造粒:投料机为重力投料机、真空上料机或提升投料机,投料机将物料投入到制粒机内,干混2分钟,加入液体粘合剂后开始制粒1-3分钟,直至得到均匀粒径,外观圆整的球状颗粒,投料过程中投料系统与制粒机对接无粉尘泄漏;s3:定量缓存送料:制粒完成后,球状颗粒释放到定量下料机内,颗粒在定量下料机内短暂存储,再按照特定计量分割;s4:沸腾干燥:定量下料机将一份球状颗粒输送到沸腾流化床干燥器内,通过送风系统推动球状颗粒在沸腾流化床干燥器内移动,实现干燥;s5:收集:干燥后的球状颗粒先经过筛分整粒机组筛选出尺寸合格的颗粒,将符合尺寸的颗粒通过气流输送收集,再将成品进行打包。

33.本技术实施例还公开一种用于上述连续式湿法制粒工艺的定量下料机。

34.参照图2和图3,包括机身1,机身1上设有储存仓11和定量给料仓2,储存仓11用于

临时储存球状颗粒,储存仓11顶部开设有进料口112,储存仓11底部开设有出料口111,出料口111上连接有分料筒3,储存仓11与定量给料仓2通过分料筒3连接,分料筒3插接至定量给料仓2内的一端开设有分料口31,分料口31上连接有分料管311,用于与定量给料仓2连通。

35.参照图3,定量给料仓2包括壳体21、转动连接在壳体21内的套筒22、转动连接在壳体21内上的转环23和连接在转环23侧壁上的分隔片24,套筒22与转环23之间通过分隔片24连接,使转环23、分割片和套筒22同步绕转环23中心轴线转动。

36.参照图3,转环23外壁上沿转环23圆周方向固定连接有多组第一限位件,第一限位件包括两个第一限位片6,套筒22内壁上沿套筒22圆周方向固定连接有多组第二限位件,第二限位件包括两个第二限位片7,第一限位件和第二限位件沿壳体21半径方向成对设置。

37.参照图3,分隔片24插接在一对第一限位件和第二限位件之间,即分隔片24一端插接在两个第一限位片6之间,另一端插接在两个第二限位片7之间,分隔片24个数可根据定量需求决定,本技术实施例使用四个。

38.参照图4和图5,壳体21底部设有驱动转环23转动的驱动组件4,驱动组件4包括固定连接在机身1上的驱动电机41、连接在驱动电机41输出端的驱动轴42和固定套设在驱动轴42上的驱动盘43,驱动轴42穿设在分料筒3内,驱动轴42背离电机一端转动连接有导向块44,导向块44背离驱动轴42一侧呈倾斜设置,该侧壁自靠近排料管25一侧向远离排料管25一侧呈向下倾斜,即导向块44靠近排料管25一侧的厚度大于导向块44背离排料管25一侧的厚度。

39.参照图3和图5,导向块44的倾斜侧壁与分料管311倾斜角度一直,且导向块44的倾斜斜面与分料管311靠近分隔片24一侧位于同一直线上。

40.参照图3和图5,导向块44侧壁上开设有限位槽441,分料筒3内壁上固定连接有与限位槽441插接配合的限位块32,限位块32沿分料筒3长度方向设置,即导向块44在分料筒3内仅能沿分料筒3长度方向移动安装和拆卸。

41.参照图3和图5,驱动盘43背离储存仓11一侧的侧壁上固定连接有驱动块431,驱动块431沿驱动盘43圆周方向均匀设置有多个,驱动块431包括一个与驱动盘43垂直的侧壁和一个倾斜侧壁,倾斜侧壁一端与驱动盘43连接一端与垂直侧壁背离驱动盘43一端连接。

42.参照图5和图6,转环23内壁上固定连接有连接环231,连接环231朝向驱动盘43一侧固定连接有从动块232,驱动块431与从动块232数量性状完全一致,但朝向相反。

43.参照图5和图6,机身1上固定连接有气缸5,气缸5的输出端与壳体21背离储存仓11一侧的侧壁固定连接,气缸5关于储存仓11中心轴线对称设置有两个。

44.参照图5和图6,气缸5带动壳体21沿竖直方向移动,实现驱动块431和从动块232的连接和分离,当驱动块431与从动块232插接时,转环23随之转动,即带动分隔片24转动,带动球状颗粒向排料管25一侧移动。

45.本技术实施例的实施原理为:球状颗粒从进料口112进入到储存仓11内,再进入到分料筒3内,经过导向块44的导向从分料口31离开,经过分料管311注入到两个分割片之间,同时电机带动驱动轴42转动,依次带动驱动盘43和驱动块431绕驱动轴42轴线方向旋转,注入到一定时间后,气缸5推动壳体21向靠近储存仓11一侧移动,使驱动块431与从动块232插接,通过驱动块431与从动块232插接配合带动转环23转动,从而带动分隔片24绕转环23中心转动,即承载了球状颗粒的两个分隔片24旋转靠近排料管25,分料筒3继续对相邻的两组

分隔片24之间进行颗粒注入,如此往复,实现对沸腾流化床干燥器进行稳定输料,从而实现连续化生产,提高生产效率。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1