铂催化剂及其制备方法和应用

1.本发明涉及催化技术领域,尤其涉及一种铂催化剂及其制备方法和应用。

背景技术:

2.乙烯是一种常见的天然“催熟”激素,在极低浓度下(0.01~0.1ppm)就能对果实产生催熟效应,导致果实的衰老和腐烂速度加快,不利于水果和蔬菜的保存与保鲜。为了方便果蔬的运输,提高果蔬的商品价值,促进农民的增收,亟需研究一种简单且能够在室温脱除乙烯的技术。

3.目前,用于在低温条件下去除乙烯的铂(pt)催化剂中的活性组分含量往往较高,导致使用成本高,且还存在处理乙烯的效率低、铂催化剂的制备过程复杂等问题。

技术实现要素:

4.为了克服现有技术存在的问题,本发明的目的之一在于提供一种贵金属用量低、低温催化乙烯活性好、稳定性好、制备简单、成本低的铂催化剂。

5.本发明的目的之二在于提供一种制备简单、成本低、能够实现铂纳米颗粒均匀分散和利用率高的铂催化剂的制备方法。

6.为了实现上述目的,本发明所采取的技术方案是:

7.第一方面,本发明提供一种铂催化剂,其组成包括:载体和铂纳米颗粒,所述铂纳米颗粒负载在载体的表面。

8.优选的,所述铂纳米颗粒的粒径为1~10nm。

9.进一步优选的,所述铂纳米颗粒的粒径为2~6nm。

10.优选的,所述铂纳米颗粒在载体上的负载量为0.1~1.0wt.%。

11.进一步优选的,所述铂纳米颗粒在载体上的负载量为0.2~0.5wt.%。

12.优选的,所述载体为氧化硅、氧化铈、氧化锗或氧化钛。

13.优选的,所述氧化硅为有机-无机介孔氧化硅材料。

14.进一步优选的,所述有机-无机介孔氧化硅材料为hmm-1型的介孔二氧化硅。

15.优选的,所述hmm-1型的介孔二氧化硅为二维材料,且具有六边形的单元结构。

16.优选的,所述hmm-1型的介孔二氧化硅的平均孔径为2~8nm。

17.进一步优选的,所述hmm-1型的介孔二氧化硅的平均孔径为6nm。

18.第二方面,本发明提供一种铂催化剂的制备方法,包括以下步骤:将载体浸渍铂前驱体溶液并超声,再除去溶剂后置于保护气氛中进行还原处理,即得铂催化剂。

19.优选的,所述铂前驱体溶液中的溶质为氯铂酸、四氨合硝酸铂、二亚硝基二氨铂、四氨合氯化铂和乙酰丙酮铂中的至少一种。

20.进一步优选的,所述溶质为氯铂酸、四氨合硝酸铂或二亚硝基二氨铂。

21.优选的,所述溶质中的铂的质量为所述载体质量的0.1%~1.5%。

22.进一步优选的,所述溶质中的铂的质量为所述载体质量的0.2%~1.0%。

23.优选的,所述超声的时间为0.5~2h。

24.进一步优选的,所述超声的时间为0.5~1h。

25.优选的,所述超声的功率10~60w。

26.进一步优选的,所述超声的功率20~40w。

27.优选的,所述超声的温度为20℃~50℃。

28.进一步优选的,所述超声的温度为25℃~45℃。

29.优选的,所述除去溶剂的操作为旋转蒸发处理和干燥处理。

30.优选的,所述干燥处理为真空干燥。

31.优选的,所述真空干燥的温度为40℃~60℃。

32.进一步优选的,所述真空干燥的温度为45℃~50℃。

33.优选的,所述真空干燥的时间为6~24h。

34.进一步优选的,所述真空干燥的时间为10~12h。

35.优选的,所述保护气氛包括氩气、氮气和氖气中的至少一种。

36.优选的,所述保护气氛中还含有3~10%的氢气。

37.进一步优选的,所述保护气氛中还含有5%的氢气。

38.优选的,所述还原处理的温度为160℃~300℃。

39.进一步优选的,所述还原处理的温度为180℃~220℃。

40.优选的,所述还原处理的时间为1~5h。

41.进一步优选的,所述还原处理的时间为1.5~3h。

42.第三方面,本发明提供一种第一方面所述的铂催化剂在乙烯氧化中的应用。

43.优选的,所述乙烯的浓度为1~10ppm。

44.优选的,所述乙烯氧化反应的温度为20~30℃。

45.进一步优选的,所述乙烯氧化反应的温度为25℃。

46.优选的,所述乙烯氧化反应的空速为8000ml/(gh)~10000ml/(gh)。

47.本发明的有益效果是:

48.本发明的铂催化剂的铂负载量低、铂纳米颗粒在载体分布均匀性好、原子利用率高,低温催化氧化微量乙烯的活性高、稳定性好,且铂催化剂的制备操作简单、成本低、效率高、无污染和耗能少,具有广阔的应用前景。

附图说明

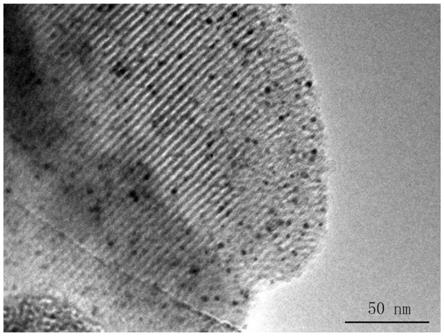

49.图1为实施例7中的pt/hmm-1-7催化剂的tem图。

50.图2为对比例1中的pt/hmm-1-10催化剂的tem图。

51.图3为实施例7中的pt/hmm-1-7催化剂和对比例1中的pt/hmm-1-10催化剂的稳定性测试结果图。

具体实施方式

52.以下通过具体的实施例对本发明的内容作进一步详细的说明。实施例和对比例中所用的原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有技术方法得到。除非特别说明,试验或测试方法均为本领域的常规方法。

53.实施例1

54.一种铂催化剂,其制备方法包括如下步骤:

55.1)将1,2-双(三甲氧基硅基)乙烷(btme)缓慢滴加十八烷基三甲基氯化铵(odtmacl)、氢氧化钠(naoh)和水(h2o)得到混合溶液,其中,各种原料的摩尔比为btme:odtma:naoh:h2o=1:0.12:1:231;

56.2)将混合溶液置于室温搅拌24h后,经过滤、洗涤和干燥,得到白色固体;取1g白色固体加入150ml含有3.8g hcl溶液(36wt.%)的乙醇溶液中,经50℃持续磁力搅拌6h后,用乙醇和去离子水洗涤、过滤、去除表面活性剂,最后经80℃干燥6h,得hmm-1载体(记为hmm-1);

57.3)称取1g的hmm-1载体于100ml茄形瓶中,加入前驱盐h2ptcl6·

6h2o(贵金属总质量占比为1%,即贵金属用量为hmm-1载体质量的1%)和50ml去离子水,在温度25℃条件下,设置超声功率为20w,超声1h,得到铂前驱体悬浊液;

58.4)将铂前驱体悬浊液进行旋蒸,再进行50℃真空干燥12h,得到含有前驱体的粉末;

59.5)将含有前驱体的粉末置于5%h2和n2混合气的条件下200℃还原2h,得到铂催化剂(记为pt/hmm-1-1)。

60.实施例2

61.一种铂催化剂,其制备方法包括如下步骤:

62.1)称取1g的hmm-1载体于100ml茄形瓶中,加入前驱盐h2ptcl6·

6h2o(贵金属总质量占比为1%,即贵金属用量为hmm-1载体质量的1%)和50ml去离子水,在温度25℃条件下,设置超声功率为30w,超声1h,得到铂前驱体悬浊液;

63.2)将铂前驱体悬浊液进行旋蒸,再进行50℃真空干燥12h,得到含有前驱体的粉末;

64.3)将含有前驱体的粉末置于5%h2和n2混合气的条件下200℃还原2h,得到铂催化剂(记为pt/hmm-1-2)。

65.实施例3

66.一种铂催化剂的制备方法,包括如下步骤:

67.1)称取1g的hmm-1载体于100ml茄形瓶中,加入前驱盐h2ptcl6·

6h2o(贵金属总质量占比为1%,即贵金属用量为hmm-1载体质量的1%)和50ml去离子水,在温度25℃条件下,设置超声功率为40w,超声1h,得到铂前驱体悬浊液;

68.2)将铂前驱体悬浊液进行旋蒸,再进行50℃真空干燥12h,得到含有前驱体的粉末;

69.3)将含有前驱体的粉末置于5%h2和n2混合气的条件下200℃还原2h,得到铂催化剂(记为pt/hmm-1-3)。

70.实施例4

71.本实施例的铂催化剂的制备方法,包括如下步骤:

72.1)称取1g的hmm-1载体于100ml茄形瓶中,加入前驱盐h2ptcl6·

6h2o(贵金属总质量占比为1%,即贵金属用量为hmm-1载体质量的1%)和50ml去离子水,在温度35℃条件下,设置超声功率为20w,超声1h,得到铂前驱体悬浊液;

73.2)将铂前驱体悬浊液进行旋蒸,再进行50℃真空干燥12h,得到含有前驱体的粉末;

74.3)将含有前驱体的粉末置于5%h2和n2混合气的条件下200℃还原2h,得到铂催化剂(记为pt/hmm-1-4)。

75.实施例5

76.本实施例的铂催化剂的制备方法,包括如下步骤:

77.1)称取1g的hmm-1载体于100ml茄形瓶中,加入前驱盐h2ptcl6·

6h2o(贵金属总质量占比为1%,即贵金属用量为hmm-1载体质量的1%)和50ml去离子水,在温度45℃条件下,设置超声功率为20w,超声1h,得到铂前驱体悬浊液;

78.2)将铂前驱体悬浊液进行旋蒸,再进行50℃真空干燥12h,得到含有前驱体的粉末;

79.3)将含有前驱体的粉末置于5%h2和n2混合气的条件下200℃还原2h,得到铂催化剂(记为pt/hmm-1-5)。

80.实施例6

81.本实施例的铂催化剂的制备方法,包括如下步骤:

82.1)称取1g的hmm-1载体于100ml茄形瓶中,加入前驱盐h2ptcl6·

6h2o(贵金属总质量占比为1%,即贵金属用量为hmm-1载体质量的1%)和50ml去离子水,在温度25℃条件下,设置超声功率为20w,超声0.5h,得到铂前驱体悬浊液;

83.2)将铂前驱体悬浊液进行旋蒸,再进行50℃真空干燥12h,得到含有前驱体的粉末;

84.3)将含有前驱体的粉末置于5%h2和n2混合气的条件下200℃还原2h,得到铂催化剂(记为pt/hmm-1-6)。

85.实施例7

86.本实施例的铂催化剂的制备方法,包括如下步骤:

87.1)称取1g的hmm-1载体于100ml茄形瓶中,加入前驱盐h2ptcl6·

6h2o(贵金属总质量占比为0.5%,即贵金属用量为hmm-1载体质量的0.5%)和50ml去离子水,在温度25℃条件下,设置超声功率为20w,超声1h,得到铂前驱体悬浊液;

88.2)将铂前驱体悬浊液进行旋蒸,再进行50℃真空干燥12h,得到含有前驱体的粉末;

89.3)将含有前驱体的粉末置于5%h2和n2混合气的条件下200℃还原2h,得到铂催化剂(记为pt/hmm-1-7)。

90.实施例8

91.本实施例的铂催化剂的制备方法,包括如下步骤:

92.1)称取1g的hmm-1载体于100ml茄形瓶中,加入前驱盐pt(nh3)4(no3)2(贵金属总质量占比为0.5%,即贵金属用量为hmm-1载体质量的0.5%)和50ml去离子水,在温度25℃条件下,设置超声功率为20w,超声1h,得到铂前驱体悬浊液;

93.2)将铂前驱体悬浊液进行旋蒸,再进行50℃真空干燥12h,得到含有前驱体的粉末;

94.3)将含有前驱体的粉末置于5%h2和n2混合气的条件下200℃还原2h,得到铂催化

剂(记为pt/hmm-1-8)。

95.实施例9

96.本实施例的铂催化剂的制备方法,包括如下步骤:

97.1)称取1g的hmm-1载体于100ml茄形瓶中,加入前驱盐pt(nh3)4(no3)2(贵金属总质量占比为0.5%,即贵金属用量为hmm-1载体质量的0.5%)和50ml去离子水,在温度25℃条件下,设置超声功率为20w,超声1h,得到铂前驱体悬浊液;

98.2)将铂前驱体悬浊液进行旋蒸,再进行50℃真空干燥12h,得到含有前驱体的粉末;

99.3)将含有前驱体的粉末置于5%h2和n2混合气的条件下200℃还原2h,得到铂催化剂(记为pt/hmm-1-9)。

100.实施例10

101.本实施例的铂催化剂的制备方法,包括如下步骤:

102.1)称取1g的sio2载体于100ml茄形瓶中,加入前驱盐h2ptcl6·

6h2o(贵金属总质量占比为0.5%,即贵金属用量为sio2载体质量的0.5%)和50ml去离子水,在温度25℃条件下,设置超声功率为20w,超声1h,得到铂前驱体悬浊液;

103.2)将铂前驱体悬浊液进行旋蒸,再进行50℃真空干燥12h,得到含有前驱体的粉末;

104.3)将含有前驱体的粉末置于5%h2和n2混合气的条件下200℃还原2h,得到铂催化剂(记为pt/sio

2-1)。

105.实施例11

106.本实施例的铂催化剂的制备方法,包括如下步骤:

107.1)称取1g的tio2载体于100ml茄形瓶中,加入前驱盐h2ptcl6·

6h2o(贵金属总质量占比为0.5%,即贵金属用量为tio2载体质量的0.5%)和50ml去离子水,在温度25℃条件下,设置超声功率为20w,超声1h,得到铂前驱体悬浊液;

108.2)将铂前驱体悬浊液进行旋蒸,再进行50℃真空干燥12h,得到含有前驱体的粉末;

109.3)将含有前驱体的粉末置于5%h2和n2混合气的条件下200℃还原2h,得到铂催化剂(记为pt/tio

2-1)。

110.实施例12

111.本实施例的铂催化剂的制备方法,包括如下步骤:

112.1)称取1g的zro2载体于100ml茄形瓶中,加入前驱盐h2ptcl6·

6h2o(贵金属总质量占比为0.5%,即贵金属用量为zro2载体质量的0.5%)和50ml去离子水,在温度25℃条件下,设置超声功率为20w,超声1h,得到铂前驱体悬浊液;

113.2)将铂前驱体悬浊液进行旋蒸,再进行50℃真空干燥12h,得到含有前驱体的粉末;

114.3)将含有前驱体的粉末置于5%h2和n2混合气的条件下200℃还原2h,得到铂催化剂(记为pt/zro

2-1)。

115.实施例13

116.本实施例的铂催化剂的制备方法,包括如下步骤:

117.1)称取1g的ceo2载体于100ml茄形瓶中,加入前驱盐h2ptcl6·

6h2o(贵金属总质量占比为0.5%,即贵金属用量为ceo2载体质量的0.5%)和50ml去离子水,在温度25℃条件下,设置超声功率为20w,超声1h,得到铂前驱体悬浊液;

118.2)将铂前驱体悬浊液进行旋蒸,再进行50℃真空干燥12h,得到含有前驱体的粉末;

119.3)将含有前驱体的粉末置于5%h2和n2混合气的条件下200℃还原2h,得到铂催化剂(记为pt/ceo

2-1)。

120.对比例1

121.对比例1与实施例7铂催化剂的制备方法相比,区别在于:对比例1中在1)中采用的是磁力搅拌1h,其具体步骤如下:

122.1)称取1g的hmm-1载体于100ml茄形瓶中,加入前驱盐h2ptcl6·

6h2o(贵金属总质量占比为0.5%,即贵金属的用量为hmm-1载体质量的0.5%)和50ml去离子水,在温度25℃条件下,磁力搅拌1h,得到铂前驱体悬浊液;

123.2)将铂前驱体悬浊液进行旋蒸,再进行50℃真空干燥12h,得到含有前驱体的粉末;

124.3)将含有前驱体的粉末置于5%h2和n2混合气的条件下200℃还原2h,得到铂催化剂(记为pt/hmm-1-10)。

125.对比例2

126.对比例2与实施例10铂催化剂的制备方法相比,区别在于:对比例2中在1)中采用的是磁力搅拌1h,其具体步骤如下:

127.1)称取1g的sio2载体于100ml茄形瓶中,加入前驱盐h2ptcl6·

6h2o(贵金属总质量占比为0.5%,即贵金属的用量为sio2载体质量的0.5%)和50ml去离子水,在温度25℃条件下,磁力搅拌1h,得到铂前驱体悬浊液;

128.2)将铂前驱体悬浊液进行旋蒸,再进行50℃真空干燥12h,得到含有前驱体的粉末;

129.3)将含有前驱体的粉末置于5%h2和n2混合气的条件下200℃还原2h,得到铂催化剂(记为pt/sio

2-2)。

130.对比例3

131.对比例3与实施例11铂催化剂的制备方法相比,区别在于:对比例3中在1)中采用的是磁力搅拌1h,其具体步骤如下:

132.1)称取1g的tio2载体于100ml茄形瓶中,加入前驱盐h2ptcl6·

6h2o(贵金属总质量占比为0.5%,即贵金属的用量为tio2载体质量的0.5%)和50ml去离子水,在温度25℃条件下,磁力搅拌1h,得到铂前驱体悬浊液;

133.2)将铂前驱体悬浊液进行旋蒸,再进行50℃真空干燥12h,得到含有前驱体的粉末;

134.3)将含有前驱体的粉末置于5%h2和n2混合气的条件下200℃还原2h,得到铂催化剂(记为pt/tio

2-2)。

135.对比例4

136.对比例4与实施例12铂催化剂的制备方法相比,区别在于:对比例4中在1)中采用

的是磁力搅拌1h,其具体步骤如下:

137.1)称取1g的zro2载体于100ml茄形瓶中,加入前驱盐h2ptcl6·

6h2o(贵金属总质量占比为0.5%,即贵金属的用量为zro2载体质量的0.5%)和50ml去离子水,在温度25℃条件下,磁力搅拌1h,得到铂前驱体悬浊液;

138.2)将铂前驱体悬浊液进行旋蒸,再进行50℃真空干燥12h,得到含有前驱体的粉末;

139.3)将含有前驱体的粉末置于5%h2和n2混合气的条件下200℃还原2h,得到铂催化剂(记为pt/zro

2-2)。

140.对比例5

141.对比例5与实施例13铂催化剂的制备方法相比,区别在于:对比例5中在1)中采用的是磁力搅拌1h,其具体步骤如下:

142.1)称取1g的ceo2载体于100ml茄形瓶中,加入前驱盐h2ptcl6·

6h2o(贵金属总质量占比为0.5%,即贵金属的用量为ceo2载体质量的0.5%)和50ml去离子水,在温度25℃条件下,磁力搅拌1h,得到铂前驱体悬浊液;

143.2)将铂前驱体悬浊液进行旋蒸,再进行50℃真空干燥12h,得到含有前驱体的粉末;

144.3)将含有前驱体的粉末置于5%h2和n2混合气的条件下200℃还原2h,得到铂催化剂(记为pt/ceo

2-2)。

145.需要说明的是,本发明中实施例2~9和对比例1的hmm-1载体的制备方法,与实施例1相同。

146.表征结果

147.实施例7中的pt/hmm-1-7的透射电镜(tem)图,如图1所示,对比例1中的pt/hmm-1-10的tem图如图2所示。

148.由图1和图2可知:

149.1)hmm-1载体是二维的氧化硅材料,具有明显的多孔结构,平均孔径约为8nm。

150.2)在超声条件下制得的铂催化剂,能够实现粒径为2.4nm的pt颗粒均匀地分布于二维材料的hmm-1载体的孔道内,而在磁力搅拌条件下制得的铂催化剂,无法实现pt金属颗粒均匀、有效负载于hmm-1载体的孔道内。

151.性能测试

152.1.活性测试评价方法

153.分别取0.2g实施例1~13和对比例1~6中的催化剂,放置于管式固定床反应器中进行实验,实验条件具体如下:

154.乙烯浓度为5ppm,空速为9000ml/(gh),反应温度为25℃,实验中的乙烯气体浓度用福立gc9790 plus型气相色谱仪进行在线分析。

155.乙烯的转化率的计算公式如下:

156.乙烯转化率(%)=(c

c2h4,in-c c2h4,out

)/c c2h4

,in

×

100%

157.式中,c c2h4,in

为石英管进气口气体中乙烯浓度,单位:ppm;

158.c c2h4,out

为石英管出气口气体中乙烯浓度,单位:ppm。

159.2.活性测试评价结果

160.实施例1~13和对比例1~6中催化剂的活性测试评价的结果,如表1所示。

161.表1实施例与对比例中催化剂的活性测试评价结果

[0162][0163]

由表1可知:本发明实施例1~13的催化剂与对比例1~5的催化剂比较,本发明仅通过在20℃~50℃条件下超声0.5~2h能够使得铂前驱体溶液能够进入到载体内部制得的贵金属铂用量少的催化剂,并能够让1~8nm的铂颗粒能够在载体上均匀分布,从而实现在25℃条件催化氧化微量乙烯的性能上有了进一步的提高;而在磁力搅拌条件下制备催化剂,载体上和载体内都不能实现均匀有效地负载上贵金属铂,从而导致对比例的在同等条件下的乙烯转化率相对较低。

[0164]

同时,表1也能够说明,本发明所制得的催化剂在去除微量乙烯的应用中,具有成本低和活性高的优势,能在25℃、空速9000ml/(gh)的条件下将乙烯完全氧化,进而能够实现乙烯去除率高达99.8%和乙烯浓度降低至0.01ppm的效果。

[0165]

需要说明的是,0.01ppm为测试仪器可检测的最低范围,不能够以此限定本发明的催化剂能够具有更好的催化性能。

[0166]

3.稳定性实验测试与结果

[0167]

图3为本发明实施例7和对比例1制备的所述催化氧化微量乙烯催化剂pt/hmm-1-7和pt/hmm-1-10的乙烯去除稳定性实验对比图。

[0168]

由图3可知:在室温(约25℃)、空速为9000ml/(gh)条件下,使用实施例7的pt/hmm-1-7催化剂去除5ppm乙烯时,乙烯去除率能够达到100%,并维持该去除率10h,说明采用超声制备的催化剂的稳定性好;而在相同的活性测试条件下,使用对比例1的pt/hmm-1-10催化剂去除5ppm乙烯,在该催化剂开始的乙烯去除率也可高达92.9%,但是其乙烯去除率很快就有所减低,在10h时乙烯去除率率更是低至约20%,说明对比例1中采用搅拌方法制备的催化剂容易失活,稳定性差。

[0169]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1