一种金属钛基脱硝催化剂及其制备方法及应用与流程

1.本发明涉及催化剂的制备领域,尤其是一种金属钛基脱硝催化剂及其制备方法及应用。

背景技术:

2.关于金属基scr脱硝催化剂及其载体的研究已有少量报道,cn102553596a公开了金属基材上使用高温火焰粉末喷枪进行热喷涂,喷涂温度在2500-3500℃,使得基材表面处于熔化状态,形成氧化铝纳米颗粒镶嵌大比表表面,以利于负载催化涂层;公开号为cn 102225332b报道了一种不锈钢基体为载体,采用电弧喷涂tin的方式进行表面改性,然后进行酸洗刻蚀,增大比表,再通过纳米浸渍液涂覆的方式进行负载和焙烧形成scr催化剂;以上专利通过物理手段增加载体与催化涂层间的结合力与负载量,但都需要高温处理能耗较大的同时生产设备消耗也较大,规模化生产成本较高。

3.为此,本发明提出了一种金属钛基脱硝催化剂及其制备方法及应用。

技术实现要素:

4.为解决现有技术中的问题,本发明提出了一种金属钛基脱硝催化剂及其制备方法及应用。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种金属钛基脱硝催化剂及其制备方法及应用,包括如下步骤:将溶质溶解于溶剂中,在80-90℃下,超声分散25-35min,再恒温搅拌30-60min,静置陈化得到沉积液,将沉积液在80-90℃下搅拌0.5-4h得到第一混合液,将金属钛基载体置于第一混合液中进行电沉积,将经过电沉积后的金属基载体烘干、焙烧得到金属钛基脱硝催化剂;每升所述溶剂中含有的所述溶质包括偏钒酸铵1-5g、偏钨酸铵1-5g、七钼酸铵1-5g、zrocl2·

8h2o 0.5-1g、ce(no3)30.5-1g、氯铂酸或氯钯酸0.1-1g和纳米tio20.1-0.5g。

7.进一步地,所述金属钛基载体的制备方法包括如下步骤:

8.步骤1:将金属钛合金板放入电解槽中进行电化学表面刻蚀,在50-100℃、电流密度为20-200a/m2下,刻蚀6-12h,得到第一载体板,所述电解槽中的电解液包括2-10wt%草酸溶液;

9.步骤2:将第一载体板在300-400℃温度下焙烧1-2h,得到第二载体板,将第二载体板置于80-100℃、5-10%wt的硝酸溶液中反应1-2h,再洗涤、晾干得到第三载体板,将第三载体板置于1-3wt%的双氧水中3-6h后,再置于450-550℃下焙烧15-25min,冷却后得到金属钛基载体。

10.进一步地,所述金属钛合金板的制备方法包括将蜂窝钛合金板进行喷砂打磨处理,再将经过打磨处理后的蜂窝钛合金板置于80-100℃的5-10wt%的碱溶液中30-120min,烘干后得到第一板,将第一板置于80-100℃的5-10wt%的酸溶液中1-2h,得到第二板,将第二板水洗后置于乙醇或丙酮溶液中经超声处理、晾干后得到金属钛合金板。

11.进一步地,所述碱溶液包括naoh、naco3和/或koh的水溶液。

12.进一步地,所述酸溶液包括草酸、盐酸、硫酸和/或硝酸的水溶液。

13.进一步地,所述电沉积的时间为0.5-2h,电流密度30-50a/m2,电极的极间距10-15mm。

14.进一步地,对经过电沉积后的金属基载体烘干的温度为50-100℃,时间为2-4h,焙烧的温度为400-500℃,时间为1.5-2.5h。

15.进一步地,所述溶剂包括乙醇、正丁醇、异丙醇、聚乙二醇和水,每升溶剂中各组分的重量比为乙醇:正丁醇:异丙醇:聚乙二醇:水==0.2:1.6:1.6:0.2:6.4。

16.上述制备方法制备得到的金属钛基脱硝催化剂。

17.上述制备方法制备得到的金属钛基脱硝催化剂在催化脱除烟气中氮氧化物中应用。

18.本发明的有益效果:

19.1、本发明提供的金属钛基脱硝催化剂的制备方法简单、容易操作,采用蜂窝钛合金基材料作为金属钛基载体的原材料,对其进行处理得到金属钛基载体,并将催化层涂液通过电沉积直接形成脱硝催化剂附着在金属钛基载体的表面,避免了传统工艺在制备脱硝催化剂过程中多次挤出、混炼、干燥、焙烧的复杂制备工艺与高耗能、高污染的缺点;

20.2、本发明制作的金属钛基脱硝催化剂的催化涂层浆料的配料简单、减少钛白粉(二氧化钛)等原料使用量,制作的催化涂层使用寿命长、催化活性高且具有良好的稳定性,同时本发明提出的制备方法简单,可产业化;

21.3、本发明制备的金属钛基载体具有机械强度高、热导率好、催化剂涂层与金属钛基结合紧密的特点,可迅速传导传递热量,具有抗水、耐硫、耐高温、耐腐蚀、良好的低温活性的特点。

附图说明

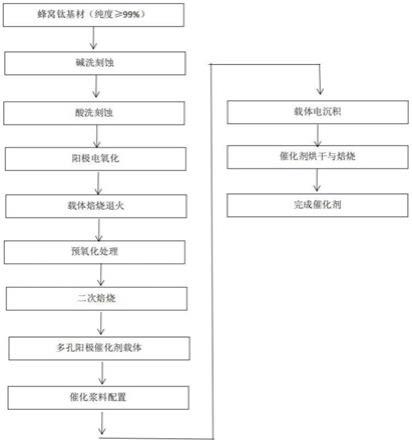

22.图1为本发明制备的金属钛基脱硝催化剂的制备方法流程图;

23.图2为实施例2本发明制备的经处理后金属钛基载体的电镜图;

24.图3是实施例2本发明制备的金属钛基脱硝催化剂涂层的电镜图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

26.实施例1

27.1.预处理

28.1)将购买的蜂窝钛合金板(ta1或ta2)进行喷砂打磨处理;将打磨后的蜂窝金属钛载体在10wt%热碱溶液(naoh、naco3和koh的混合溶液)中进行处理,温度90℃,时间120min,进行脱油处理,烘干后得到第一板;

29.2)将第一板在10wt%的草酸溶液中处理,温度90℃,时间2h,进行腐蚀处理得到第二板;

30.3)将第二板用去离子水冲洗干净,再置于乙醇溶液中,超声处理30-60min,晾干后

得到金属钛合金板;

31.2.金属钛基载体的制备流程

32.1)将金属钛合金板放入自制的电解槽中进行电化学表面刻蚀,电刻蚀溶液(电解液)为50℃的10wt%草酸溶液,电化学氧化时间为8h,电流密度为100a/m2,电化学刻蚀得到第一载体板;

33.2)将第一载体板进行高温焙烧,在400℃温度下焙烧2h,得到第二载体板;

34.3)将第二载体板浸入80℃的10wt%硝酸溶液,反应时间2h,再用去离子水冲洗、晾干后得到第三载体板;

35.4)将第三载体板置于3wt%的双氧水中,时间3h,得到第四载体板;

36.5)将第四载体板进行焙烧,焙烧温度500℃、20min,冷却至室温即可得到金属钛基载体;

37.3.催化涂层的制备

38.1)配置催化层涂覆液其主要组成如下:

39.将偏钒酸铵5g、偏钨酸铵5g、七钼酸铵5g、zrocl2·

8h2o 1g、ce(no3)31g、氯铂酸1g、纳米tio25g溶解在1l溶剂中,熔剂的组分间的重量比为乙醇:正丁醇:异丙醇:聚乙二醇:水=0.2:1.6:1.6:0.2:6.4;90℃下,搅拌、超声分散30min,转移至恒温90℃水浴加热搅拌60min,保温静置陈化2h得到沉积液;

40.2)将配制的沉积液液置于反应器中,在带有电磁搅拌的恒温水浴锅中搅拌温度90℃,搅拌时间4.0h,得到第一混合液;

41.3)将制得的金属钛基载体放入第一混合液中进行电沉积,沉积时间2h,极间距15mm;

42.4)将步骤2)制作的金属钛基载体催化剂进行烘干,烘干温度100℃,时间4.0h,再将其焙烧,焙烧温度450℃,时间2h,制得金属钛基脱硝催化剂。

43.实施例2

44.1.预处理

45.1)将购买的蜂窝钛合金板(ta1或ta2)进行喷砂打磨处理;将打磨后的蜂窝金属钛载体在10wt%热碱溶液(naoh、naco3和koh的混合溶液)中进行处理,温度80℃,时间30min,进行脱油处理,烘干后得到第一板;

46.2)将第一板在10wt%的草酸溶液中处理,处理,温度80℃,时间1h,进行腐蚀处理得到第二板;

47.3)将第二板用去离子水冲洗干净、再置于乙醇溶液中,超声处理,晾干后得到金属钛合金板;

48.2.金属钛基载体的制备流程

49.1)将金属钛合金板放入自制的电解槽中进行电化学表面刻蚀,电刻蚀溶液(电解液)为50℃的2wt%草酸溶液,电化学氧化时间为6h,电流密度为20a/m2,电化学刻蚀得到第一载体板;

50.2)将第一载体板进行高温焙烧,在300℃温度下焙烧2h,得到第二载体板;

51.3)将第二载体板浸入80℃的5wt%硝酸溶液,反应时间1h,再用去离子水冲洗、晾干后得到第三载体板;

52.4)将第三载体板置于1wt%的双氧水中,时间3h,得到第四载体板;

53.5)将第四载体板进行焙烧,焙烧温度450℃、20min,冷却至室温即可得到金属钛基载体;

54.3.催化涂层的制备

55.1)配置催化层涂覆液其主要组成如下:

56.将偏钒酸铵1g、偏钨酸铵1g、七钼酸铵1g、zrocl2·

8h2o 0.5g、ce(no3)30.5g、氯钯酸0.1g、纳米tio20.1g溶解在1l溶剂中,熔剂的组分间的重量比为乙醇:正丁醇:异丙醇:聚乙二醇:水=0.2:1.6:1.6:0.2:6.4;80℃下,搅拌、超声分散30min,转移至恒温80℃水浴加热搅拌30min,保温静置陈化1h得到沉积液;

57.2)将配制的沉积液液置于反应器中,在带有电磁搅拌的恒温水浴锅中搅拌温度80℃,搅拌时间0.5h,得到第一混合液;

58.3)将制得的金属钛基载体放入第一混合液中进行电沉积,沉积时间0.5h,极间距10mm;

59.4)将步骤2)制作的金属钛基载体催化剂进行烘干,烘干温度50℃,时间0.5h,再将其焙烧,焙烧温度450℃,时间2h,制得金属钛基脱硝催化剂。

60.实施例3

61.1.预处理

62.1)将购买的蜂窝钛合金板(ta1或ta2)进行喷砂打磨处理;将打磨后的蜂窝金属钛载体在10wt%热碱溶液(naoh、naco3和koh的混合溶液)中进行处理,温度90℃,时间90min,进行脱油处理,烘干后得到第一板;

63.2)将第一板在10wt%的草酸溶液中处理,温度90℃,时间1.5h,进行腐蚀处理得到第二板;

64.3)将第二板用去离子水冲洗干净,再置于乙醇溶液中,超声处理30-60min,晾干后得到金属钛合金板;

65.2.金属钛基载体的制备流程

66.1)将金属钛合金板放入自制的电解槽中进行电化学表面刻蚀,电刻蚀溶液(电解液)为80℃的5wt%草酸溶液,电化学氧化时间为9h,电流密度为150a/m2,电化学刻蚀得到第一载体板;

67.2)将第一载体板进行高温焙烧,在350℃温度下焙烧1.5h,得到第二载体板;

68.3)将第二载体板浸入80℃的8wt%硝酸溶液,反应时间1.5h,再用去离子水冲洗、晾干后得到第三载体板;

69.4)将第三载体板置于2wt%的双氧水中,时间5h,得到第四载体板;

70.5)将第四载体板进行焙烧,焙烧温度500℃、20min,冷却至室温即可得到金属钛基载体;

71.3.催化涂层的制备

72.1)配置催化层涂覆液其主要组成如下:

73.将偏钒酸铵2.5g、偏钨酸铵2.5g、七钼酸铵2.5g、zrocl2·

8h2o0.8g、ce(no3)30.8g、氯铂酸0.8g、纳米tio20.3g溶解在1l溶剂中,熔剂的组分间的重量比为乙醇:正丁醇:异丙醇:聚乙二醇:水=0.2:1.6:1.6:0.2:6.4;90℃下,搅拌、超声分散30min,转移至恒温

90℃水浴加热搅拌45min,保温静置陈化1.5h得到沉积液;

74.2)将配制的沉积液液置于反应器中,在带有电磁搅拌的恒温水浴锅中搅拌温度90℃,搅拌时间2.0h,得到第一混合液;

75.3)将制得的金属钛基载体放入第一混合液中进行电沉积,沉积时间1h,极间距15mm;

76.4)将步骤2)制作的金属钛基载体催化剂进行烘干,烘干温度80℃,时间3.0h,再将其焙烧,焙烧温度450℃,时间2h,制得金属钛基脱硝催化剂。

77.将上述实施例1-3制得的金属钛基脱硝催化剂分别在不同的温度下,在相同的自制工况环境下进行测试,测试结果见表1,;自制工况环境为:测试空速20000h-1

,no:600ppm,nh3:600ppm,o:6%,so2:30ppm,ar为平衡气。

78.表1本发明实施例1-3制得的金属钛基脱硝催化剂在不同温度下的催化效率

[0079] 120℃130℃140℃150℃160℃170℃180℃实施例18.1212.8616.3622.3455.8382.8796.74实施例29.2213.3218.6526.5160.1185.3396.13实施例310.3613.2317.5523.8657.9986.8996.34

[0080]

对比例1

[0081]

1.预处理

[0082]

与实施例1的预处理相同:

[0083]

1)将购买的蜂窝钛合金板(ta1或ta2)进行喷砂打磨处理;将打磨后的蜂窝金属钛载体在10wt%热碱溶液(naoh、naco3和koh的混合溶液)中进行处理,温度90℃,时间120min,进行脱油处理,烘干后得到第一板;

[0084]

2)将第一板在10wt%的草酸溶液中处理,温度90℃,时间2h,进行腐蚀处理得到第二板;

[0085]

3)将第二板用去离子水冲洗干净,再置于乙醇溶液中,超声处理30-60min,晾干后得到金属钛合金板;

[0086]

2.金属钛基载体的制备流程

[0087]

除不进行电氧化刻蚀外,其它步骤与实施例1相同:

[0088]

1)将金属钛合金板进行高温焙烧,在400℃温度下焙烧2h,得到第二载体板;

[0089]

2)将第二载体板浸入80℃的10wt%硝酸溶液,反应时间2h,再用去离子水冲洗、晾干后得到第三载体板;

[0090]

3)将第三载体板置于3wt%的双氧水中,时间3h,得到第四载体板;

[0091]

4)将第四载体板进行焙烧,焙烧温度500℃、20min,冷却至室温即可得到金属钛基载体;

[0092]

3.催化涂层的制备

[0093]

催化涂层制备与实施例1的催化涂层制备相同:

[0094]

1)配置催化层涂覆液其主要组成如下:

[0095]

将偏钒酸铵5g、偏钨酸铵5g、七钼酸铵5g、zrocl2·

8h2o 1g、ce(no3)31g、氯铂酸1g、纳米tio25g溶解在1l溶剂中,熔剂的组分间的重量比为乙醇:正丁醇:异丙醇:聚乙二醇:水=0.2:1.6:1.6:0.2:6.4;90℃下,搅拌、超声分散30min,转移至恒温90℃水浴加热搅

拌60min,保温静置陈化2h得到沉积液;

[0096]

2)将配制的沉积液液置于反应器中,在带有电磁搅拌的恒温水浴锅中搅拌温度90℃,搅拌时间4.0h,得到第一混合液;

[0097]

3)将制得的金属钛基载体放入第一混合液中进行电沉积,沉积时间2h,极间距15mm;

[0098]

4)将步骤2)制作的金属钛基载体催化剂进行烘干,烘干温度100℃,时间4.0h,再将其焙烧,焙烧温度450℃,时间2h,制得金属钛基脱硝催化剂。

[0099]

对比例2

[0100]

1.预处理

[0101]

与实施例2的预处理相同:

[0102]

1)将购买的蜂窝钛合金板(ta1或ta2)进行喷砂打磨处理;将打磨后的蜂窝金属钛载体在10wt%热碱溶液(naoh、naco3和koh的混合溶液)中进行处理,温度80℃,时间30min,进行脱油处理,烘干后得到第一板;

[0103]

2)将第一板在10wt%的草酸溶液中处理,处理,温度80℃,时间1h,进行腐蚀处理得到第二板;

[0104]

3)将第二板用去离子水冲洗干净、再置于乙醇溶液中,超声处理,晾干后得到金属钛合金板;

[0105]

2.金属钛基载体的制备流程

[0106]

步骤与实施例2的制备流程相同:

[0107]

1)将金属钛合金板放入自制的电解槽中进行电化学表面刻蚀,电刻蚀溶液(电解液)为50℃的2wt%草酸溶液,电化学氧化时间为6h,电流密度为20a/m2,电化学刻蚀得到第一载体板;

[0108]

2)将第一载体板进行高温焙烧,在300℃温度下焙烧2h,得到第二载体板;

[0109]

3)将第二载体板浸入80℃的5wt%硝酸溶液,反应时间1h,再用去离子水冲洗、晾干后得到第三载体板;

[0110]

4)将第三载体板置于1wt%的双氧水中,时间3h,得到第四载体板;

[0111]

5)将第四载体板进行焙烧,焙烧温度450℃、20min,冷却至室温即可得到金属钛基载体;

[0112]

3.催化涂层的制备

[0113]

催化剂涂覆液中不含ce(no3)3,zrocl2·

8h2o稀土元素,其它制备方式与实施例2相同:

[0114]

1)配置催化层涂覆液其主要组成如下:

[0115]

将偏钒酸铵1g、偏钨酸铵1g、七钼酸铵1g、氯钯酸0.1g、纳米tio20.1g溶解在1l溶剂中,熔剂的组分间的重量比为乙醇:正丁醇:异丙醇:聚乙二醇:水=0.2:1.6:1.6:0.2:6.4;80℃下,搅拌、超声分散30min,转移至恒温80℃水浴加热搅拌30min,保温静置陈化1h得到沉积液;

[0116]

2)将配制的沉积液液置于反应器中,在带有电磁搅拌的恒温水浴锅中搅拌温度80℃,搅拌时间0.5h,得到第一混合液;

[0117]

3)将制得的金属钛基载体放入第一混合液中进行电沉积,沉积时间0.5h,极间距

10mm;

[0118]

4)将步骤2)制作的金属钛基载体催化剂进行烘干,烘干温度50℃,时间0.5h,再将其焙烧,焙烧温度450℃,时间2h,制得金属钛基脱硝催化剂。

[0119]

对比例3

[0120]

1.预处理

[0121]

将载体制备按照实施例3的预处理进行制备。

[0122]

2.金属钛基载体的制备流程步骤与实施例3的制备流程相同。

[0123]

3.催化涂层的制备

[0124]

催化剂涂覆液中不含氯铂酸外,其它制备方式与实施例3相同:

[0125]

1)配置催化层涂覆液其主要组成如下:

[0126]

将偏钒酸铵2.5g、偏钨酸铵2.5g、七钼酸铵2.5g、zrocl2·

8h2o0.8g、ce(no3)30.8g、纳米tio20.3g溶解在1l溶剂中,熔剂的组分间的重量比为乙醇:正丁醇:异丙醇:聚乙二醇:水=0.2:1.6:1.6:0.2:6.4;90℃下,搅拌、超声分散30min,转移至恒温90℃水浴加热搅拌45min,保温静置陈化1.5h得到沉积液;

[0127]

2)将配制的沉积液液置于反应器中,在带有电磁搅拌的恒温水浴锅中搅拌温度90℃,搅拌时间2.0h,得到第一混合液;

[0128]

3)将制得的金属钛基载体放入第一混合液中进行电沉积,沉积时间1h,极间距15mm;

[0129]

4)将步骤2)制作的金属钛基载体催化剂进行烘干,烘干温度80℃,时间3.0h,再将其焙烧,焙烧温度450℃,时间2h,制得金属钛基脱硝催化剂。

[0130]

将上述对比例1-3制得的金属钛基脱硝催化剂分别在不同的温度下,在相同的自制工况环境下进行测试,测试结果见表2,;自制工况环境为:测试空速20000h-1

,no:600ppm,nh3:600ppm,o:6%,so2:30ppm,ar为平衡气。

[0131]

表2对比例1-3制得的金属钛基脱硝催化剂在不同温度下的催化效率

[0132] 120℃130℃140℃150℃160℃170℃180℃对比例15.238.1610.3315.3638.9662.7875.74对比例25.348.6410.5613.2235.5165.6375.13对比例35.129.3410.3514.8633.8663.9874.34

[0133]

表3不同催化剂性能实验结果

[0134]

[0135][0136]

根据表3

[0137]

通过强度测试:超声波震荡频率50hz,震荡持续时间120min,烘干称量剩余质量,验证涂层脱落效果;

[0138]

结论:1.进行表面处理和稀土掺杂的实施例的涂层脱落程度明显低于对比例,表明经过表面处理和稀土掺杂的涂层与载体结合牢固程度良好;

[0139]

2.经过载体电氧化处理牢固程度要明显好于未经过处理的,且高于单独稀土掺杂的效果,表明电氧化及稀土掺杂可以明显提高涂层与载体结合强度;

[0140]

通过耐硫测试:在220℃空气气氛中通过300ppm so2,1000ppm no、1000ppmnh3、ar为平衡气、o210%(体积分数)、ghsv=20000h-1,持续96h测定;

[0141]

结论:1.经过稀土掺杂且添加贵金属元素的实施例耐硫结果明显好于对比例;

[0142]

2.没有稀土掺杂的涂层具有较低的耐硫效果

[0143]

3.没有氯铂(钯)酸掺杂的涂层具有较低的耐硫效果,但高于只有稀土掺杂的抗硫效果;

[0144]

4.多组分掺杂可明显提高催化剂耐硫效率。

[0145]

通过抗水测试:在220℃空气气氛中通过1000ppm no、1000ppm nh3、ar为平衡气、o210%(体积分数)、水含量20%(体积分数)、ghsv=20000h-1,持续96h测定;

[0146]

结论:1.经过稀土掺杂且添加贵金属元素的实施例抗水效果明显好于对比例;

[0147]

2.没有稀土掺杂的涂层具有较低的抗水效果;

[0148]

3.没有氯铂(钯)酸掺杂的涂层具有较低的抗水效果,但高于只有稀土掺杂的抗水效果;

[0149]

4.多组分掺杂可明显提高催化剂抗水效率。

[0150]

通过抗水抗硫协同测试:在250℃空气气氛中通过300ppm so2,水含量20%(体积分数)、1000ppm no、1000ppm nh3、ar为平衡气、o210%(体积分数)、ghsv=20000h-1,持续96h测定;

[0151]

结论:

[0152]

1.经过稀土掺杂且添加贵金属元素的实施例抗水耐硫结果明显好于对比例;

[0153]

2.没有稀土掺杂的涂层具有较低的抗水耐硫协同效果;

[0154]

3.没有氯铂(钯)酸掺杂的涂层具有较低的抗水耐硫效果,但高于只有稀土掺杂的抗硫效果;

[0155]

4.多组分掺杂可明显提高催化剂抗水耐硫效率。

[0156]

通过负载量测试:将负载前载体质量150℃烘干后冷却并称重,将载体按照实施例与对比例中方法进行涂覆后进行相应称重,计算出单位质量的负载量;

[0157]

结论:

[0158]

1.经过载体电氧化处理、稀土掺杂且添加贵金属元素的实施例负载量明显高于对

比例;

[0159]

2.没有进行载体表面电氧化处理的催化剂负载量较差,且低于只有稀土掺杂以及只有贵金属掺杂的催化剂;

[0160]

3.没有稀土掺杂的涂层具有较低的负载量,但高于只有贵金属掺杂的催化剂;

[0161]

4.没有贵金属掺杂的涂层具有较低的负载量,但高于没有进行载体电氧化处理的催化剂;

[0162]

5.多组分掺杂和载体电氧化处理可明显提高载体负载量。

[0163]

综上所述,本发明提出的制备方法简单、容易操作,避免了传统工艺在制备脱硝催化剂过程中多次挤出、混炼、干燥、焙烧的复杂制备工艺与高耗能、高污染的缺点;

[0164]

制备得到的金属钛基脱硝催化剂具有高的低温催化活性,催化效率高,催化剂涂层与属钛基载体结合紧密、牢固;抗水、抗硫效果好、活性粉料使用量低,在应用于工业废气处理中,可催化脱除氮氧化物,且因其具有抗硫性能,因此,在含硫的氮氧化物废气中可以起到较高的活性,催化效率高。

[0165]

在本发明的描述中,需要理解的是,术语“第一”、“第二”、“第三”、“第四”、“第五”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。

[0166]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1