一种能够减少碎米的谷物去壳装置的制作方法

1.本实用新型涉及谷物加工技术领域,尤其涉及一种能够减少碎米的谷物去壳装置。

背景技术:

2.谷物"涵盖的范围较广,包括大米、小麦、小米、大豆等及其它杂粮。谷类包括大米、小麦、小米、大豆等,主要是植物种子和果实。是许多亚洲人民的传统主食,谷类含蛋白质在8

‑

12%之间,因谷粒外层蛋白质较里层含量高,因此,精制的大米和面粉因过多的去除外皮,使蛋白质含量较粗制的米和面低。例如,整粒稻米蛋白质生理价值为72.7,而精白米的蛋白质生理价值降为66.2。谷类蛋白质中赖氨酸、苯丙氨酸和蛋氮酸含量较低。尤其是小米和面粉中赖氨酸最少。玉米中既缺乏赖氨酸又缺乏色氨酸。因此,应将多种粮食混合食用或将谷类与动物性食物混合食用,以提高谷类蛋白质的生理价值,

3.小麦、稻子一般都是通过联合收割机进行收割,能够进行初步的去壳,但是仍然有少部分谷物外部仍然存留外表壳,目前市场上存在几种谷物去壳机工作原理均是采用转动搅拌棍与谷物之间的摩擦、碰撞将谷物表壳去除,该种工作方式容易击碎很多谷物,造成不必要的浪费,不能很好地保证谷物的完整性。

4.为此,我们提出一种能够减少碎米的谷物去壳装置解决上述问题。

技术实现要素:

5.本实用新型的目的是为了解决现有技术中存在的问题,而提出的一种能够减少碎米的谷物去壳装置。

6.为了实现上述目的,本实用新型采用了如下技术方案:

7.一种能够减少碎米的谷物去壳装置,包括去壳机,所述去壳机的内部设置有安装腔,所述去壳机顶部的中心固定连接有进料管,所述进料管的两侧均固定连接有导流管,所述去壳机内对称固定连接有两个去壳架,两个所述去壳架的内部设置有滑腔,两个所述去壳架相对的一侧均开设有滑口,所述去壳架的顶部开设有固定口,所述导流管远离进料管的一端固定连接在固定口的顶部,且导流管与固定口相连通,所述去壳机内对称固定连接有两个限位套筒,所述限位套筒内滑动连接有滑杆,两个所述滑杆相背的一端均固定连接有推板a,所述去壳架内滑动连接有挤压块,所述挤压块内对称插接有导向杆,所述导向杆的一端固定连接在去壳架内,所述导向杆的另一端固定连接有限位件,所述导向杆上固定套接有复位弹簧b,所述复位弹簧b的一端固定连接在挤压块的一侧,所述复位弹簧b的另一端固定连接在去壳架内,所述推板a与挤压块相抵,两个所述滑杆相对的一端均固定连接有推板b,所述滑杆上固定套接有复位弹簧a,所述复位弹簧a的一端固定连接在限位套筒的一侧,所述复位弹簧a的另一端固定连接在推板b的一侧,所述去壳机内转动连接有转动轴,所述转动轴上固定连接有转盘,所述去壳机的后侧固定连接有伺服电机,所述伺服电机的驱动轴与转动轴的一端传动连接,所述去壳架内固定连接有电磁阀门,所述去壳机的底部开

设有滑口。

8.优选地,所述进料管内固定连接有导流块,所述导流块的形状为三棱柱。

9.优选地,所述去壳机的底部四角均固定连接有支撑腿,所述支撑腿的底部设置有防滑纹路。

10.优选地,所述去壳机的顶部固定连接有安装座,所述安装座内转动连接有盖板,所述盖板与进料管的顶部贴合。

11.优选地,所述去壳机的前侧固定连接有玻璃板,所述玻璃板为钢化玻璃。

12.优选地,所述去壳机的前侧固定连接有智能控制板,所述智能控制板与伺服电机和电磁阀门均电性连接。

13.与现有技术相比,本实用新型的有益效果是:

14.1、本实用新型,将带壳谷物投入进料管内,随后带壳谷物会顺着导流块分别滑入两个导流管内,导流块的设置有助于将带壳谷物引入去壳架内,透过玻璃板,可看清去壳机内部的加工状态,当去壳机内机器运行异常时,可快速切断电源,减少损失,四个支撑腿的配合,可有效的缓解该去壳装置工作时所产生的震动,从而提高了该去壳装置的稳定性。

15.2、本实用新型,将带壳谷物投入去壳架内,然后开启伺服电机,使转动轴带动转盘转动,使转盘挤压推板b压缩复位弹簧a并使推板a水平移动,当推板a抵住挤压块时,继续使推板a移动可将挤压块沿着导向杆的方向水平移动将带壳谷物外壳压碎,即可快速且高效的对谷物去壳,也大大减小了谷物米粒碎裂的几率,从而提高了该去壳装置的加工质量,该去壳装置,操作简单,实用性强。

附图说明

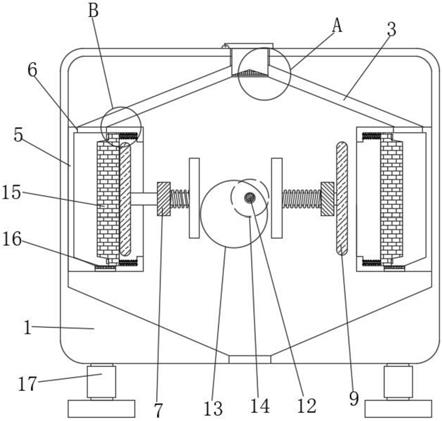

16.图1为本实用新型提出的一种能够减少碎米的谷物去壳装置内部的结构示意图;

17.图2为图1中a处的放大图;

18.图3为本实用新型提出的一种能够减少碎米的谷物去壳装置限位套筒正视的结构示意图;

19.图4为本实用新型提出的一种能够减少碎米的谷物去壳装置外部的结构示意图;

20.图5为图1中b处的放大图。

21.图中:1、去壳机;2、进料管;3、导流管;4、导流块;5、去壳架;6、固定口;7、限位套筒;8、滑杆;9、推板a;10、复位弹簧a;11、推板b;12、转动轴;13、转盘;14、伺服电机;15、挤压块;16、电磁阀门;17、支撑腿;18、玻璃板;19、导向杆;20、复位弹簧b。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

23.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

24.参照图1

‑

5,一种能够减少碎米的谷物去壳装置,包括去壳机1,去壳机1的内部设置有安装腔,去壳机1顶部的中心固定连接有进料管2,进料管2的两侧均固定连接有导流管3,去壳机1内对称固定连接有两个去壳架5,两个去壳架5的内部设置有滑腔,两个去壳架5相对的一侧均开设有滑口,去壳架5的顶部开设有固定口6,导流管3远离进料管2的一端固定连接在固定口6的顶部,且导流管3与固定口6相连通,去壳机1内对称固定连接有两个限位套筒7,限位套筒7内滑动连接有滑杆8,两个滑杆8相背的一端均固定连接有推板a9,去壳架5内滑动连接有挤压块15,挤压块15内对称插接有导向杆19,导向杆19的一端固定连接在去壳架5内,导向杆19的另一端固定连接有限位件,导向杆19上固定套接有复位弹簧b20,复位弹簧b20的一端固定连接在挤压块15的一侧,复位弹簧b20的另一端固定连接在去壳架5内,推板a9与挤压块15相抵,两个滑杆8相对的一端均固定连接有推板b11,滑杆8上固定套接有复位弹簧a10,复位弹簧a10的一端固定连接在限位套筒7的一侧,复位弹簧a10的另一端固定连接在推板b11的一侧,去壳机1内转动连接有转动轴12,转动轴12上固定连接有转盘13,去壳机1的后侧固定连接有伺服电机14,伺服电机14的驱动轴与转动轴12的一端传动连接,去壳架5内固定连接有电磁阀门16,去壳机1的底部开设有滑口,将带壳谷物投入去壳架5内,然后开启伺服电机14,使转动轴12带动转盘13转动,使转盘13挤压推板b11压缩复位弹簧a10并使推板a9水平移动,当推板a9抵住挤压块15时,继续使推板a9移动可将挤压块15沿着导向杆19的方向水平移动将带壳谷物外壳压碎,即可快速且高效的对谷物去壳,也大大减小了谷物米粒碎裂的几率,从而提高了该去壳装置的加工质量,该去壳装置,操作简单,实用性强。

25.其中,进料管2内固定连接有导流块4,导流块4的形状为三棱柱,将带壳谷物投入进料管2内,随后带壳谷物会顺着导流块4分别滑入两个导流管3内,导流块4的设置有助于将带壳谷物引入去壳架5内。

26.其中,去壳机1的底部四角均固定连接有支撑腿17,支撑腿17的底部设置有防滑纹路,四个支撑腿17的配合,可有效的缓解该去壳装置工作时产生的震动,从而提高了该去壳装置的稳定性。

27.其中,去壳机1的顶部固定连接有安装座,安装座内转动连接有盖板,盖板与进料管2的顶部贴合,可有效减少灰尘进入去壳机1内。

28.其中,去壳机1的前侧固定连接有玻璃板18,玻璃板18为钢化玻璃,透过玻璃板18,可看清去壳机1内部的加工状态,当去壳机1内机器运行异常时,可快速切断电源,减少损失。

29.其中,去壳机1的前侧固定连接有智能控制板,智能控制板与伺服电机14和电磁阀门16均电性连接,方便工作人员对伺服电机14和电磁阀门16进行控制。

30.工作原理:本实用新型中,当该去壳装置需要将带壳谷物去壳时,首先将谷物投入进料管2内,随后谷物会沿着导流块4滑入导流管3内最后落在去壳架5内,然后开启伺服电机14,使转动轴12带动转盘13转动,使转盘13挤压推板b11压缩复位弹簧a10并使推板a9水平移动,当推板a9抵住挤压块15时,继续使推板a9移动可将挤压块15沿着导向杆19的方向水平移动将带壳谷物外壳压碎,在此过程中,转盘13分别挤压两个推板b11实现交替挤压两个挤压块15,即可将两个去壳架5内的谷物外壳与米粒分离,然后开启电磁阀门16,使外壳碎裂的谷物滑出滑口外。

31.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1