用于偶联循环气系统的气液分离器的制作方法

1.本实用新型涉及气液分离技术领域,尤其是涉及一种用于偶联循环气系统的气液分离器。

背景技术:

2.偶联循环气系统包括压缩机、酯化系统、气液分离器、偶联系统等,以压缩机加压的循环气作为工作介质循环。经加压后的循环气在整个循环圈内流动,循环气进入酯化系统会带有部分液体,特别是水分,然后进入气液分离器实现分离。偶联系统中现有反应器循环气水含量高,需要通过气液分离器降低循环气中水分含量,保证偶联催化剂运行寿命。

技术实现要素:

3.本实用新型针对现有技术中的气液分离器的分离效果欠佳的技术问题,提供一种用于偶联循环气系统的气液分离器,包括:一罐体,罐体的中下部开设有气体进口,用于通入循环气,罐体的上部上开设有气体出口,用于排出分离水分的循环气,罐体的下部开设有排液管,用于排除分离的水分;一换热夹层,环设置于罐体的内壁且在气体进口的上方,包括一进水口和一出水口,换热夹层内通入循环水,用于对循环气降温;一除沫器,设置于罐体内且位于换热夹层的上方,用于气液分离;数个导液管,导液管的一端连接除沫器,用于将除沫器分离的水分导出至罐体的底部。

4.在一些实施方式中,进水口设置于气体进口的背面,出水口设置于气体进口的正上方。

5.在一些实施方式中,罐体还设置有液位计,用于监控罐体内的液体液位。

6.在一些实施方式中,液位计还连接有远程监控装置。

7.在一些实施方式中,排液管设置有调节阀,用于控制排液管的启闭,液位计与调节阀连接有远程控制装置,该远程控制装置用于监测液位计,根据液位计反馈的信号控制调节阀的启闭,以使罐体的液位不超过预定的范围。

8.在一些实施方式中,除沫器为“v”形单板片组成的方型体。

9.在一些实施方式中,导液管的数量设置为2至5个之间。

10.在一些实施方式中,气体进口处还设置有延伸进罐体内的折流板,用于使循环气能够均匀平稳进入罐体。

11.在一些实施方式中,折流板为波形板。

12.在一些实施方式中,罐体的中上部还设有人孔,用于检视罐体内部。

13.本实用新型在现有技术罐体的中上部内壁上加设换热夹层,换热夹层内循环注入低温循环水,低温循环水温度普遍在25℃左右,低于气液分离器内循环气的温度,能够对循环气降温,循环气进入除沫器进行气液分离,更易于分离出水分,分离后的水分通过导液管导出至罐体的底部,避免分离的水分与循环气再次混合,通过本实用新型的气液分离器能够提高循环气进行气液分离的效果,获得低水分含量的循环气,进而延长下一步反应器中

催化剂的使用寿命。

附图说明

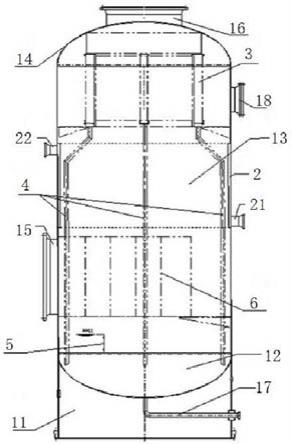

14.图1是本实用新型一实施例的结构示意图;

15.图2是图1所示实施例的纵剖面图;

16.图3是图1所示实施例的俯视图。

17.附图中的符号说明:

[0018]1ꢀꢀꢀ

罐体;

[0019]

11

ꢀꢀ

底座;

[0020]

12

ꢀꢀ

下盖;

[0021]

13

ꢀꢀ

筒体;

[0022]

14

ꢀꢀ

上盖;

[0023]

15

ꢀꢀ

气体进口;

[0024]

16

ꢀꢀ

气体出口;

[0025]

17

ꢀꢀ

排液管;

[0026]

18

ꢀꢀ

人孔;

[0027]2ꢀꢀꢀ

换热夹层;

[0028]

21

ꢀꢀ

进水口;

[0029]

22

ꢀꢀ

出水口;

[0030]3ꢀꢀꢀ

除沫器;

[0031]4ꢀꢀꢀ

导液管;

[0032]5ꢀꢀꢀ

液位计;

[0033]6ꢀꢀꢀ

折流板。

具体实施方式

[0034]

以下结合附图通过具体实施例对本实用新型的技术特点进行进一步的说明:

[0035]

本实施例提供一种用于偶联循环气系统的气液分离器,如图1~3所示,包括有:罐体1、换热夹层2、除沫器3和数个导液管4。

[0036]

在本实施例中,罐体1是由圆柱形筒体13、半球形的上盖14和下盖12密闭连接构成,罐体1的底部设置有底座11,罐体1的中下部开设有气体进口15,用于通入循环气,罐体1的上部上开设有气体出口16,用于排出分离水分的循环气,罐体1的下部开设有排液管17,用于排除分离的水分。

[0037]

换热夹层2环设置于罐体1的内壁且在气体进口15的上方,包括一进水口21和一出水口22,换热夹层2内通入循环水,用于对循环气降温。在本实施例中,进水口21设置于气体进口15的背面,出水口22设置于气体进口15的正上方,避免冷的循环水与热的循环气换热时,由于温差过大导致水分在罐体内提前凝结的情况,同时循环水由低向高流动,能使循环水与循环气换热更加充分。优选地,换热夹层2位于筒体13的上部靠近除沫器3,通过控制换热夹层2的高度控制降温面积,实现水分的高效分离。

[0038]

除沫器3置于罐体1且位于换热夹层2的上方,用于气液分离。在本实施例中,除沫

器3为“v”形单板片组成的方型体。

[0039]

导液管4的一端连接除沫器3,用于将除沫器3分离的水分导出至罐体1的底部,本实施例中,导液管4的另一端延伸至罐体1的下盖12处,导液管4设置的数量与气液分离器的处理量有关,一般地设置2至5个导液管4,本实施例中,以设置了3个导液管4的实施例作示例说明,但本实用新型并不以此为限。除沫器3分离的水分通过导液管4不受干扰地排向罐体1的底部,防止循环气再次与液体混合。

[0040]

在本实施例中,气体进口15处还设置有延伸进罐体1内的折流板6,用于使循环气能够均匀平稳进入罐体1,优选地,折流板为波形板。循环气通过折流板后通过换热夹层2的区域实现换热降温,再进入筒体13内壁和除沫器3之间流动。波形折流板能够对气体更好地分散,并通过除沫器3与筒体13内壁之间气流的流通,更有利于气体均匀流过换热夹层2的区域。

[0041]

在本实施例中,罐体1的中上部还设有人孔18,用于检视罐体1内部。

[0042]

在一些实施方式中,罐体1还设置有液位计5,用于监控罐体1内的液体液位,防止罐体1内的液位过高造成大量气体带液,或者液位过低造成气体的外泄。在本实施例中,液位计5设置于气体进口15的下方。

[0043]

在一些实施方式中,液位计5还连接有远程监控装置(图未示),用于远程监控液位的状态,避免人工频繁到现场检查。

[0044]

在一些实施方式中,排液管17设置有调节阀(图未示),用于控制排液管17的启闭,液位计5与调节阀15连接有远程控制装置(图未示),该远程控制装置用于监测液位计5,根据液位计5反馈的信号控制调节阀17的启闭,以使罐体1的液位不超过预定的范围。以此实现液位的自动调整,减少人工控制的操作,节省了人力。

[0045]

本实用新型在现有技术罐体1的中上部内壁上加设换热夹层2,换热夹层2内循环注入低温循环水,低温循环水温度普遍在25℃左右,低于气液分离器内循环气的温度,能够对循环气降温,循环气进入除沫器3进行气液分离,更易于分离出水分,分离后的水分通过导液管4导出至罐体1的底部,避免分离的水分与循环气再次混合,通过本实用新型的气液分离器能够提高循环气进行气液分离的效果,获得低水分含量的循环气,进而延长下一步反应器中催化剂的使用寿命。

[0046]

上面结合附图对本实用新型的实施例进行了描述,但是本实用新型并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本实用新型的启示下,在不脱离本实用新型宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本实用新型的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1