一种采用电动滚筒直接驱动的破碎辊的制作方法

1.本实用新型属于破碎辊领域,具体涉及一种采用电动滚筒直接驱动的破碎辊。

背景技术:

2.双齿辊破碎机作为大型露天矿半连续开采工艺系统中移动破碎站、半移动破碎站的核心设备,在矿山被广泛应用,半连续开采工艺系统性能的优劣很大程度上取决于破碎机,因此,半连续开采工艺系统对破碎机的可靠性、可维护性、结构的紧凑性等方面都提出了很高的要求。

3.现有双辊式破碎机普遍采用的是外置式减速传动装置,诸如轴装式减速电机、皮带轮传动等结构,采用此类传动装置的缺点在于机构庞大,占用空间大,破碎机在生产过程中难免会有震动,导致减速电机容易漏油,成本相对较高。

技术实现要素:

4.本实用新型的目的是克服现有技术的缺点,提供一种采用电动滚筒直接驱动的破碎辊。

5.本实用新型采用如下技术方案:

6.一种采用电动滚筒直接驱动的破碎辊,包括电动滚筒和破碎组件,电动滚筒包括筒体、分别设置在筒体两侧的支撑轴和分别设置在两支撑轴上的两安装轴承;破碎件设置在筒体外周面,包括沿筒体长度方向依次设置的多个破碎组件,破碎组件包括圆周环绕在筒体外周面的多个破碎齿板和间隔设置在破碎齿板上的多个破碎齿。

7.进一步的,所述破碎件通过螺栓组件可拆卸设置在筒体外周面,螺栓组件包括设置在筒体外壁的螺栓孔、设置在破碎齿板上可与螺栓孔相对的让位孔和穿过让位孔与螺栓孔配合的锁紧螺栓。

8.进一步的,每所述破碎齿板上间隔设置有两让位孔,两让位孔分别位于破碎齿板的两侧。

9.进一步的,所述破碎齿板的截面为与筒体外周面弧度适配的圆弧状。

10.进一步的,所述安装轴承包括安装轴座、设置在安装轴座上可用于安装支撑轴的轴套和设置在安装轴座上的安装孔。

11.进一步的,所述安装孔设置有两个,两安装孔对称设置在轴套两侧。

12.进一步的,所述电动滚筒还包括设置在一侧支撑轴上的接线盒。

13.进一步的,所述电动滚筒为油冷式电动滚筒或油浸式电动滚筒。

14.进一步的,所述破碎齿呈长方体。

15.由上述对本实用新型的描述可知,与现有技术相比,本实用新型的有益效果是:本技术采用电动滚筒配合破碎件以实现破碎辊的要求,电动滚筒是一种将电机和减速器共同置于滚筒内部,以替代传统的电机、减速器在驱动滚筒之外的分离式驱动装置;与分离式驱动装置相比,电动滚筒具有结构紧凑、传动效率高、噪声低、使用寿命长、运转平稳、工作可

靠、密封性好、占据空间小、安装方便等优点,且适合在各种恶劣环境条件下工作;

16.破碎件通过螺栓组件可拆卸设置在筒体外周面,同时破碎组件包括圆周环绕筒体的多个破碎齿板,可在破碎齿损坏时,更换相对的破碎齿板即可,无需更换全部的破碎齿,节约成本,方便使用。

附图说明

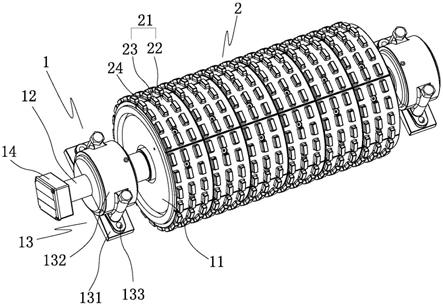

17.图1为本实用新型的结构示意图一;

18.图2为本实用新型的结构示意图二

19.图3为破碎件的结构示意图;

20.图4为本实用新型的结构示意图三;

21.图5为本实用新型的结构示意图四;

22.图中,1

‑

电动滚筒、2

‑

破碎件、11

‑

筒体、12

‑

支撑轴、13

‑

安装轴承、131

‑

安装轴座、132

‑

轴套、133

‑

安装孔、14

‑

接线盒、15

‑

螺栓孔、21

‑

破碎组件、22

‑

破碎板、23

‑

破碎齿板、24

‑

让位孔。

具体实施方式

23.以下通过具体实施方式对本实用新型作进一步的描述。

24.参照图1至图5所示,一种采用电动滚筒直接驱动的破碎辊,包括电动滚筒1和破碎件2。

25.电动滚筒1包括筒体11、分别设置在筒体11两侧的支撑轴12、分别设置在两支撑轴12上的两安装轴承13和设置在一侧支撑轴12上的接线盒14,具体的,安装轴承13包括安装轴座131、设置在安装轴座131上可用于安装支撑轴12的轴套132和设置安装轴座131上将破碎辊安装在相应设备的安装孔133,安装孔133设置有两个,两安装孔133对称设置在轴套132两侧;进一步的,电筒滚筒1为油冷式电动滚筒或油浸式电动滚筒,也可根据减速器传动结构选用定轴齿轮传动的电动滚筒或行星齿轮传动的电动滚筒,油冷式电动滚筒、油浸式电动滚筒、定轴齿轮传动的电动滚筒或行星齿轮传动的电动滚筒均为传输领域中常用的驱动设备,这边对其内部具体结构及工作原理不做进一步的赘述。

26.其中,油冷式电动滚筒,这种电动滚筒也称为间接油冷式电动滚筒,电动滚筒内有一定的冷却油液,由于滚筒体不停地旋转,筒体上刮油板将油液不停地浇到电动机和齿轮上,带走电动机和齿轮工作时产生的热量,把热量传递到滚筒体壁上,加速电机散热,并对齿轮产生润滑作用,油冷式电动滚筒的关键是电动机内部不允许进入油液。

27.油浸式电动滚筒,也叫直接油冷式电动滚筒,这类型的电动滚筒允许油液进入电动机内部,直接与电动机转子和定子绕组接触,将它们工作时产生的热量靠滚筒体不断地旋转而传递到滚筒体内壁。这种结构的散热效果较好,但对润滑油和电动机的质量相对要求也较高。

28.定轴齿轮传动的电动滚筒,齿轮传动中95%以上是定轴渐开线圆柱齿轮传动结构,这种传动桔构简单、性能可靠、制造容易、安装维修方便,同时又具有效率高、噪音低的优点。常用两级减速,少数为三级减速。

29.行星齿轮传动的电动滚筒,这种传动形式与定轴齿轮传动比较,具有体积小、重量

轻、承载能力大、工作平稳等优点,但维修不方便,在国外的电动滚筒中常见这种结构型式。

30.破碎件2通过螺栓组件可拆卸设置在筒体11外周面,方便对破碎件2进行更换,破碎件2包括沿筒体11长度方向依次设置的多个破碎组件21,破碎组件21包括圆周环绕在筒体11外周面的多个破碎齿板22和间隔设置在破碎齿板22上的多个破碎齿23,多个破碎齿23呈矩阵排列设置在破碎齿板22上,具体的,破碎齿板22的截面与筒体11外周面弧度适配的圆弧状;进一步的,破碎齿23呈长方体。

31.螺栓组件包括设置在筒体11外壁的螺栓孔15、设置在破碎齿板22上可与螺栓孔15相对的让位孔24和穿过让位孔24与螺栓孔15配合的锁紧螺栓,每破碎齿板22上间隔设置有两让位孔24,两让位孔24分别位于破碎齿板22的两端,以便将破碎齿板22稳定固定在筒体11上,具体的,螺栓孔15优选采用细牙m14螺纹,锁紧螺栓优选采用六角沉头螺栓;破碎件2通过螺栓组件可拆卸设置在筒体11外周面,同时破碎组件21包括圆周环绕筒体的多个破碎齿板22,可在破碎齿23损坏时,更换相对的破碎齿板22即可,无需更换全部的破碎齿23,节约成本,方便使用。

32.本技术采用电动滚筒1配合破碎件2以实现破碎辊的要求,电动滚筒1是一种将电机和减速器共同置于滚筒内部,以替代传统的电机、减速器在驱动滚筒之外的分离式驱动装置;与分离式驱动装置相比,电动滚筒1具有结构紧凑、传动效率高、噪声低、使用寿命长、运转平稳、工作可靠、密封性好、占据空间小、安装方便等优点,且适合在各种恶劣环境条件下工作。

33.以上所述,仅为本实用新型的较佳实施例而已,故不能以此限定本实用新型实施的范围,即依本实用新型申请专利范围及说明书内容所作的等效变化与修饰,皆应仍属本实用新型专利涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1