一种有机废气焚烧后烟气净化处理的装置的制作方法

1.本实用新型涉及环保技术领域,尤其涉及化工及其它行业的有机气体焚烧后烟气净化处理技术,具体地说是一种结构简单、工艺操作控制简单、工程建设投资少的有机废气焚烧后烟气净化处理的装置。

背景技术:

2.国家环保要求日趋严格,农化及焦化等行业在实际生产中会产生大量含有有机废气的烟气,该烟气处理工艺绝大部分采用蓄热焚烧工艺即利用rto炉进行焚烧,焚烧后烟气中的有机废气指标基本可以实现达标,但焚烧后烟气中会生成的二氧化硫、氯化氢、氟化氢、粉尘等新的污染物,去除这些污染物目前行业内通用的流程是多级水洗或多级碱洗,最终可实现二氧化硫、氯化氢、氟化氢等的达标排放,但大部分无法解决粉尘和酸雾的达标排放,而且尾气会有较为严重的白色尾羽。多级水洗及碱洗工艺存在流程较为冗长,系统阻力大,投资高,第一级洗涤塔因接触高温烟气较容易损坏等问题,部分装置频繁进行更换易损的第一级洗涤塔,部分装置多次进行改造,部分装置最终排放的粉尘及酸雾不达标。

技术实现要素:

3.本实用新型的目的是针对现有技术存在的问题,提供一种结构简单、工艺操作控制简单、工程建设投资少的有机废气焚烧后烟气净化处理的装置。

4.本实用新型的目的是通过以下技术方案解决的:

5.一种有机废气焚烧后烟气净化处理的装置,其特征在于:该装置包括逆喷泡沫急冷塔、降温吸收塔和静电除雾器,逆喷泡沫急冷塔的底部连通降温吸收塔的循环塔釜,降温吸收塔的顶部设置静电除雾器;来自前端不低于200℃的烟气送入逆喷泡沫急冷塔经碱性循环液吸收降温至100℃以下、然后经降温吸收塔吸收降温至50℃以下、最后通过静电除雾器进行静电吸附后排放。

6.所述逆喷泡沫急冷塔的下部设有大开口水流切割喷嘴,大开口水流切割喷嘴通过带有急冷循环泵的循环液管路与循环塔釜相连通,碱性循环液经大开口水流切割喷嘴切割后向上喷出速度为5

‑

8m/s、直径为20

‑

150μm的碱性循环液滴与自逆喷泡沫急冷塔顶部向下输入的速度不低于20m/s的烟气在逆喷泡沫急冷塔内腔中充分接触,形成表面更新迅速、接触面积扩大的泡沫柱状接触区域,并在该泡沫柱状接触区域完成瞬间冷却及粉尘去除。

7.所述逆喷泡沫急冷塔的内腔顶部设置降温水幕帘发生器,降温水幕帘发生器通过管路与位于高位的高位槽相连接,自高位槽自流下的液体在降温水幕帘发生器内切向环形进入,在逆喷泡沫急冷塔的内壁形成一层均匀的保护降温水幕帘,起到防止高温烟气损坏设备的作用。

8.所述的高位槽通过管路与工艺水供液管路和/或带有急冷循环泵的循环液管路的支路相连接。

9.所述的高位槽上设有溢流管,溢流管与降温水幕帘发生器和高位槽之间的连通管

路相连接,以防止补入工艺水过多致使高位槽冒液。

10.中空圆柱形结构的逆喷泡沫急冷塔采用玻璃钢内衬石墨材质制成。

11.所述降温吸收塔的底部设有循环塔釜,在循环塔釜上方的降温吸收塔的内腔中依次设有填料层、液体喷淋机构和折流板式机械除雾器,循环塔釜通过带有降温循环泵的碱性循环液管路与液体喷淋机构相连接;经逆喷泡沫急冷塔吸收降温后的烟气进入降温吸收塔后,上行进入填料层并在填料层内完成碱性循环液与烟气的充分接触、同时完成烟气的吸收及降温移热,利用碱性循环液把烟气中的二氧化硫、氯化氢、氟化氢除去,上行穿过填料层的烟气进入折流板式机械除雾器初步除去烟气中的大颗粒雾滴后进入后续的静电除雾器内。

12.所述的循环塔釜通过带有降温循环泵的碱性循环液管路与循环液冷却器的循环液进口相连接、循环液冷却器的循环液出口通过循环液降温管路与液体喷淋机构相连接,所述循环液冷却器的给水口和回水口分别与循环给水管和循环回水管相连接。

13.循环液冷却器能够将循环塔釜中输出的碱性循环液的温度由60℃~80℃降至40℃~50℃。

14.所述降温循环泵和循环液冷却器之间的碱性循环液管路上设有带自动外排阀门的外排支管,该自动外排阀门与循环塔釜上设置的液位计联锁,通过设置液位计的液位值的低位及高位,当循环塔釜的液位高于高位时、开启自动外排阀门,当循环塔釜的液位低于低位时、关闭自动外排阀门。

15.所述循环液冷却器和液体喷淋机构之间的循环液降温管路上设有ph计,该ph计与碱液添加管路上设置的自动加碱阀门联锁,当ph计的测得的碱性循环液的ph值在7以下时、自动加碱阀门开启,当ph计的测得的碱性循环液的ph值在9以上时、自动加碱阀门关闭。

16.具体来说,上述循环液降温管路引一支路连通ph计且ph计亦再引一支路连通降温吸收塔,使得ph计实时引入的降温后的碱性循环液再返回塔体,这样ph计检测的数值则会是运行的实时数值。

17.本实用新型相比现有技术有如下优点:

18.本实用新型的装置将来自有机气体蓄热焚烧炉(rto炉)的烟气送入逆喷泡沫急冷塔,降温冷却后进入与逆喷泡沫急冷塔组合成整体的降温吸收塔,对烟气进一步降温移热,再进入设置在降温吸收塔顶部的静电除雾器除去烟气中的酸雾、雾滴及粉尘等污染物;外部来的碱液补入到降温吸收塔内,控制碱性循环液的ph值来确保最终外排烟气中的氯化氢、二氧化硫等酸性污染物达标排放;吸收产生的吸收液输送送至下一生产流程;不仅简化了结构,而且整个装置不易堵塞、吸收效率高、系统阻力小,能在较低的运行成本下有效解决农化、焦化等行业的有机废气污染问题。

19.本实用新型通过设置具有降温水幕帘的保护措施,且该保护措施同样适用于其它高温烟气处置装置;降温吸收塔能够提高烟气对酸性污染物的吸收效率,同时通过设置循环液冷却装置来降低烟气温度、降低烟气含水量,有效控制排放尾气的白色尾羽;同时逆喷泡沫急冷+降温吸收+静电除雾的技术组合急冷、降温吸收、消除白色尾羽、静电除雾尘几种功能组合成一台设备,可减少占地,降低系统阻力;且能够有效回收硫资源,并利用工厂现有产品做脱硫剂,脱硫产物作为最终产品进行回收,创造价值。

附图说明

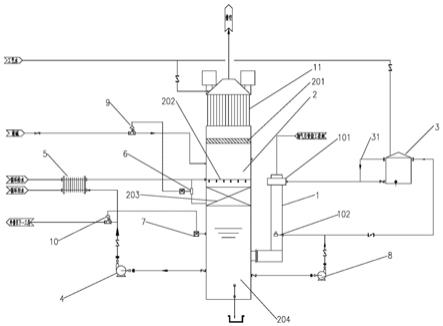

20.附图1为本实用新型的有机废气焚烧后烟气净化处理的装置的结构示意图。

21.其中:1—逆喷泡沫急冷塔;101—降温水幕帘发生器;102—大开口水流切割喷嘴;2—降温吸收塔;201—折流板式机械除雾器;202—液体喷淋机构;203—填料层;204—循环塔釜;3—高位槽;31—溢流管路;4—降温循环泵;5—循环液冷却器;6—ph计;7—液位计;8—急冷循环泵;9—自动加碱阀门;10—自动外排阀门;11—静电除雾器。

具体实施方式

22.下面结合附图与实施例对本实用新型作进一步的说明。

23.如图1所示:一种有机废气焚烧后烟气净化处理的装置,该装置包括逆喷泡沫急冷塔1、降温吸收塔2和静电除雾器11,中空圆柱形结构的逆喷泡沫急冷塔1采用玻璃钢内衬石墨材质制成,逆喷泡沫急冷塔1的底部连通降温吸收塔2的循环塔釜204,降温吸收塔2的顶部设置静电除雾器11;其中,在逆喷泡沫急冷塔1的内腔顶部设置降温水幕帘发生器101,降温水幕帘发生器101通过管路与位于高位的高位槽3相连接,自高位槽3自流下的液体在降温水幕帘发生器101内切向环形进入,在逆喷泡沫急冷塔1的内壁形成一层均匀的保护降温水幕帘;在逆喷泡沫急冷塔1的下部设有大开口水流切割喷嘴102,大开口水流切割喷嘴102通过带有急冷循环泵8的循环液管路与循环塔釜204相连通。在降温吸收塔2的底部设有循环塔釜204,在循环塔釜204上方的降温吸收塔2的内腔中依次设有填料层203、液体喷淋机构202和折流板式机械除雾器201,循环塔釜204通过带有降温循环泵4的碱性循环液管路与循环液冷却器5的循环液进口相连接、循环液冷却器5的循环液出口通过循环液降温管路与液体喷淋机构202相连接;经逆喷泡沫急冷塔1吸收降温后的烟气进入降温吸收塔2后,上行进入填料层203并在填料层203内完成碱性循环液与烟气的充分接触、同时完成烟气的吸收及降温移热,利用碱性循环液把烟气中的二氧化硫、氯化氢、氟化氢除去,上行穿过填料层203的烟气进入折流板式机械除雾器201初步除去烟气中的大颗粒雾滴后进入后续的静电除雾器11内。使用时,来自前端不低于200℃的烟气送入逆喷泡沫急冷塔1经碱性循环液吸收降温至100℃以下、然后经降温吸收塔2吸收降温至50℃以下、最后通过静电除雾器11进行静电吸附后排放。

24.在上述装置的基础上,为实现碱液添加的自动控制,设置自动加碱阀门9与测量碱性循环液ph值的ph计6联锁,设置循环液的ph值在7

‑

9之间,当碱性循环液的ph值在7以下时、自动加碱阀门9开启,当循环液的ph值在9以上时、自动加碱阀门9关闭。为实现外排液的自动控制,在降温循环泵4和循环液冷却器5之间的碱性循环液管路上设有带自动外排阀门10的外排支管,该自动外排阀门10与循环塔釜204上设置的液位计7联锁,通过设置液位计7上的液位值的低位及高位,当循环塔釜204的液位高于高位时,开启自动外排阀门10,当循环塔釜204的液位低于低位时,关闭自动外排阀门10。

25.该装置的使用过程步骤如下:

26.a、逆喷泡沫急冷塔1中来自前端有机气体蓄热焚烧炉的烟气中温度在200℃以上,温度较高,与洗涤设备接触时如洗涤设备为非金属材料易发生高温损坏设备,如洗涤设备为金属材质,易发生烟气中的酸性介质、氟、氯等损坏设备。为同时解决该问题,中空圆柱形结构的逆喷泡沫急冷塔1采用玻璃钢内衬石墨材质,高温烟气从逆喷泡沫急冷塔1的顶部进

入,上部设置降温水幕帘发生器101,利用连续不间断的工艺水或者碱性循环液在逆喷泡沫急冷塔1的内壁形成一层均匀的保护降温水幕帘,以防止高温烟气损坏设备,上述具有降温水幕帘的保护措施同样适用于其它高温烟气处置装置;保护降温水幕帘的水来自设置在高位的高位槽3,高位槽3的循环液来自工艺水供液管路和/或带有急冷循环泵8的循环液管路的支路相连接;在逆喷泡沫急冷塔1的底部设置大开口水流切割喷嘴102,大开口水流切割喷嘴102将来自急冷循环泵8的碱性循环液切割为直径为20

‑

150μm的小水滴后、以5

‑

8m/s的速度向上喷洒与顶部向下进入的烟气逆向接触,逆喷泡沫急冷塔1大小的确定需根据来自前端的烟气,一般控制进入逆喷泡沫急冷塔1的烟气流速在20m/s以上,烟气与在逆喷泡沫急冷塔1的内腔中上部与大开口水流切割喷嘴102喷洒出的碱性循环液滴充分接触,形成表面更新更为迅速、接触面积更大的泡沫柱状接触区域,并在该泡沫柱状接触区域完成瞬间冷却及粉尘去除工作;经逆喷泡沫急冷塔1后烟气可被迅速急冷至100℃以下,烟气中含水达到100%饱和。

27.b、经逆喷泡沫急冷塔1降温后的烟气利用逆喷泡沫急冷塔1下部与后续降温吸收塔2之间的连通管进入降温吸收塔2,碱性循环液则回到降温吸收塔2的循环塔釜204中,即将降温吸收塔2的循环塔釜204同时作为逆喷泡沫急冷塔1的塔釜;降温后的烟气进入设置在降温吸收塔底2中的填料层203,利用填料特有的比表面积大的特点,在填料层203内完成碱性循环液与烟气的充分接触,同时完成烟气的吸收及降温移热,利用碱性循环液把烟气中的二氧化硫、氯化氢、氟化氢除去,利用设置在碱性循环液管路上的循环液冷却器5降低循环液温度,从而进一步降低烟气温度,降低烟气中的饱和水含量,达到消除排放后烟气飘白色尾羽的目的;完成降温吸收的烟气进入设置在降温吸收塔2上部的折流板式机械除雾器201初步除去烟气中的大颗粒雾滴后进入后续的静电除雾器11内。

28.c、脱除大颗粒雾滴后的烟气进入设置在降温吸收塔2顶部的静电除雾器11内,利用静电除雾器11的静电吸附力除去烟气携带的微细粉尘、气溶胶、酸雾、细小雾滴及其它可荷电的污染物,达到深度净化的目的,可使烟气中的粉尘含量小于5mg/nm3,酸雾含量小于于5mg/nm3,使排放烟气达标,也可实现近零排放。

29.实施例一

30.江苏盐城某农化企业,其生产线产生的有机废气经rto焚烧炉焚烧后,炉出口烟气温度为250℃,烟气量为51140nm3/h,烟气中的氮气含量约为71.1%、水蒸气含量约为8.6%、氧气含量约为17.5%、二氧化碳含量约为1%,烟气中的粉尘含量约为100mg/nm3、二氧化硫含量约为400mg/nm3。

31.逆喷泡沫急冷塔1中的降温水幕帘发生器101的碱性循环液的液量约为25m3/h,来自设置在高位的高位槽3,高位槽3内的液体来自急冷循环泵8的支路,急冷循环泵8的循环量为160m3/h;自高位槽3自流下的循环液在降温水幕帘发生器101内切向环形进入,在逆喷泡沫急冷塔1的内壁形成一层均匀的保护降温水幕帘,起到防止高温烟气损坏设备的作用。在逆喷泡沫急冷塔底部设置大开口水流切割喷嘴102,将来自急冷循环泵8的循环液切割为直径为20

‑

150μm的小水滴后向上喷洒与顶部向下进入的烟气逆向接触,控制进入逆喷泡沫急冷塔1的烟气流速在21m/s左右,烟气与在逆喷泡沫急冷塔1的内腔中上部与大开口水流切割喷嘴102喷洒出的碱性循环液充分接触,形成表面更新更为迅速、接触面积更大的泡沫柱状接触区域,在该泡沫柱状接触区域完成瞬间冷却及粉尘去除工作,经逆喷泡沫急冷塔1

后烟气可被迅速急冷至62℃以下,烟气中含水达到100%饱和。

32.经逆喷泡沫急冷塔降1温后的烟气利用逆喷泡沫急冷塔1的下部与后续降温吸收塔2之间的连通管进入降温吸收塔2中,碱性循环液则回到降温吸收塔2的循环塔釜204,塔釜容积为30m3,即将降温吸收塔2的循环塔釜204同时作为逆喷泡沫急冷塔1的塔釜。降温后的烟气进入设置在降温吸收塔底1内的填料层203,填料高度约为3m,在填料上部为液体喷淋机构202,液体喷淋机构202将来自降温循环泵4的循环量约为300m3/h的循环液均匀分布在填料层203表面,利用填料特有的比表面积大的特点,在填料层203内完成吸收液与烟气的充分接触,同时完成烟气的吸收及降温移热,利用碱性循环液把烟气中的二氧化硫、氯化氢、氟化氢除去,利用设置在碱性循环液管路上的循环液冷却器5降低碱性循环液温度,从而进一步降低烟气温度、降低烟气中的饱和水含量,达到消除排放后烟气飘白色尾羽的目的。经降温后,烟气温度可由62℃进一步降低至40℃,烟气中的二氧化硫含量由400mg/nm3降低至20mg/nm3以下、粉尘含量由100mg/nm3降低至30mg/nm3以下;完成降温吸收的烟气进入设置在降温吸收塔2顶部的折流板式机械除雾器201初步除去烟气中的大颗粒雾滴后进入后续的静电除雾11器内。配套所需冷却的循环水量约为500m3/h。

33.脱除大颗粒雾滴的烟气进入设置在降温吸收塔2顶部的静电除雾器11内,利用静电除雾器11的静电吸附力除去烟气携带的微细粉尘、气溶胶、酸雾、细小雾滴及其它可荷电的污染物,达到深度净化的目的,可使烟气中的粉尘含量由30 mg/nm3降低至小于5mg/nm3、酸雾含量小于5mg/nm3,使排放烟气达标,也可实现近零排放。

34.通过设置自动加碱阀门9与碱性循环液的ph计6联锁以实现碱液添加的自动控制,当ph计6的值在7以下时、自动加碱阀门9开启,当ph计6的值在9以上时、自动加碱阀门9关闭;外排含盐液体量约为2.5m3/h。设置自动外排阀门10与循环塔釜204的液位计7联锁以实现外排液的自动控制,通过设置液位值的低位及高位,当循环塔釜204的液位高于高位时、开启自动外排阀门10,当循环塔釜204液位低于低位时、关闭自动外排阀门10。该项目的循环塔釜204液位控制为1.5

‑

2.0米,因烟气冷凝后会生产约5.8m3/h的水,因此液位是会一直上涨的,因此自动外排阀门10要经常开启。

35.以上实施例仅为说明本实用新型的技术思想,不能以此限定本实用新型的保护范围,凡是按照本实用新型提出的技术思想,在技术方案基础上所做的任何改动,均落入本实用新型保护范围之内;本实用新型未涉及的技术均可通过现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1