结晶器排出器蒸气供应的制作方法

1.本发明涉及一种纯化的对苯二甲酸工厂中改进的装置。

背景技术:

2.在通过氧化对二甲苯来制备纯化的对苯二甲酸的工艺中,粗制对苯二甲酸浆料最初在含乙酸的溶剂介质中形成。在氧化步骤之后,传统来说可以通过离心分离或过滤将所制得的粗制对苯二甲酸与反应介质分离并随后干燥,然后为了纯化而将粗制对苯二甲酸在水性介质中再浆料化。这种粗制对苯二甲酸的转移步骤(从反应介质到水性介质)通常被称为溶剂交换。但是,更便捷的是在压滤机(例如旋转压滤机)中将反应介质交换(优选连续地)为水性介质。随后,将粗制对苯二甲酸/水性介质加热以实现粗制对苯二甲酸的溶解,并将其通入纯化器,在那里将粗制对苯二甲酸氢化,从而将不希望的组分转化为容易从水性介质中除去的组分,因而形成纯化的对苯二甲酸溶液。在一个或多个结晶容器中使纯化的对苯二甲酸溶液结晶,并作为浆料收集,然后洗涤和过滤。

3.通常,纯化的对苯二甲酸(pta)工厂采用一系列粗制对苯二甲酸(cta)结晶器,例如三个cta结晶器,其在对二甲苯氧化系统的下游。第三cta结晶器通常在大气压(0.5

‑

0.99巴a(bara))以下、并且也在排放集管的正常运行压力(1.0

‑

2.0巴a)以下运行。因此,为了维持所要求的运行压力,需要使用由蒸汽驱动的排出泵,以从第三cta结晶器中抽空蒸气,以维持所要求的运行压力。该蒸汽使用量较低,但是其确实代表了向工艺的进水以及蒸汽的使用,而该蒸汽本来可以被送至蒸汽涡轮机以用于发电。

4.若在pta工厂(plant)内找到一种适用于为第三cta结晶器排出器(ejector)供应的、加压的流体的源,并且找到一种用于将加压的流体输送至排出器的不昂贵的装置,将会是有利的。下面公开这样的系统。

技术实现要素:

5.提供了纯化的对苯二甲酸(pta)工厂中的装置,包含:抽空的结晶器容器,用于使粗制对苯二甲酸(cta)结晶,其具有与抽空的结晶器的顶部排放管路(overhead vent line)流体连通的结晶器排出器;冷凝器,其位于顶部排放管路内,在抽空的结晶器容器与结晶器排出器之间;以及顶部流体管路,其引导来自pta工厂中的另一分离容器的加压的顶部流体通过结晶器排出器。

6.在一个形态中,装置进一步包含加压的结晶器容器,其具有顶部排放管路,在抽空的结晶器容器的上游,并具有与加压的结晶器容器的顶部排放管路连通的顶部流体管路。

7.在另一形态中,装置进一步包含乙酸甲酯回收塔,以将乙酸甲酯与乙酸分离,其具有用于乙酸甲酯蒸气的、与顶部流体管路及结晶器排出器连通的顶部排放管路。在该形态中,顶部流体管路与在冷凝器和抽空的结晶器容器之间的抽空的结晶器容器的顶部排放管路连通。

附图说明

8.本公开可以是各种修改和替代形式,其具体的示例性实施方式已在附图中示出,并且在本文中详细描述。然而,应理解,本文对具体的示例性实施方式的描述并非旨在将本公开限制为本文所公开的特定形式。

9.本公开内容将覆盖所附权利要求所定义的所有修改和等同形式。还应理解,附图不一定按比例绘制,而是将重点放在清楚示出本发明的示例性实施方式的原理上。此外,为了帮助在视觉上传达这些原理,可能会夸大某些尺寸。此外,在认为适当的情况下,附图标记可以在附图中重复,以示出相应或相似的元件。此外,在附图中被描绘为不同或分开的两个或更多个框或元件可以被组合成单个功能框或元件。类似地,附图中示出的单个框或元件可以以多个步骤或由多个元件协作而实现。

10.附图以示例而非限制的方式示出了本公开的形态,并且其中相应的附图标记指代相似的元件,并且其中:

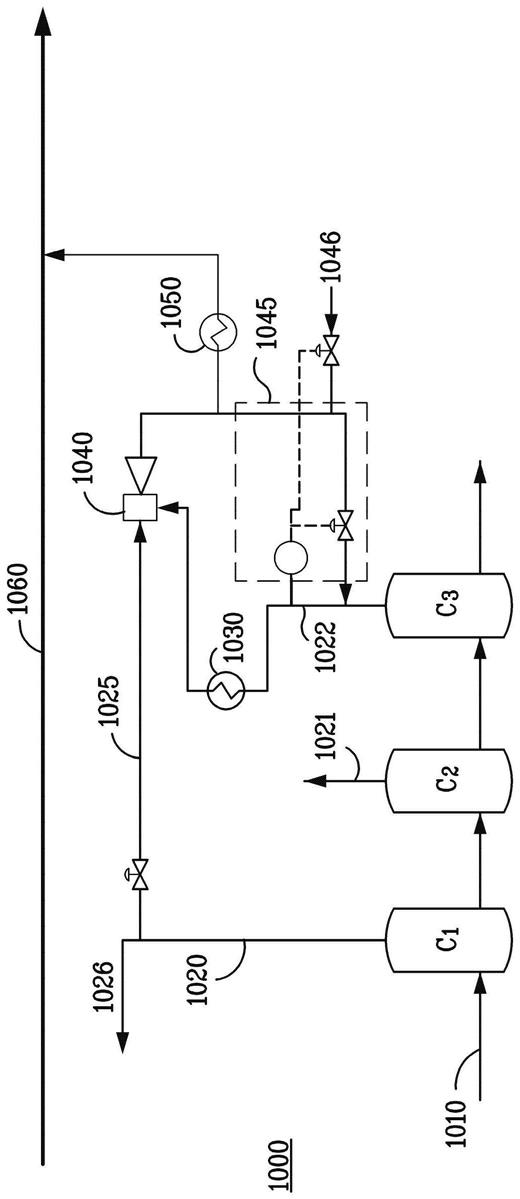

11.图1所示为使用来自第一cta结晶器的顶部流体以驱动用于在第三cta结晶器上抽真空的排出器的系统的示意图。

12.图2所示为使用来自乙酸甲酯回收塔的顶部流体以驱动用于在第三cta结晶器上抽真空的排出器的系统的示意图。

具体实施方式

13.现在将参考出于说明目的而选择的具体形式来描述各个方面。应理解,本公开的装置、系统和方法的思想和范围不限于所选择的形式。此外,应注意,本文提供的附图未按任何特定比例或尺寸绘制,并且对于所示形式可以做出许多变化。

14.除非另外具体定义或陈述,或者除非上下文另有明确规定,否则本文中所用的单数语法形式“一个”、“一种”和“该”下的以下每个术语也可以指代和涵盖多个所述的实体或对象。例如,如本文所用,短语“一个设备”、“一个组件”、“一个机构”、“一个部件”和“一个元件”分别也可以指代并且涵盖多个设备、多个组件、多个机构、多个部件和多个元件。

15.如本文所用,以下每个术语“包括”、“包括有”、“有”、“具有”、“包含”和“包含有”,以及它们的语言或语法变体、派生词和/或共轭词,表示“包括但不限于”。

16.在所有说明性描述、实施例和所附权利要求中,可以根据数值范围格式来陈述或描述参数、特征、对象或尺寸的数值。应充分理解,提供该数值范围格式是为了说明本公开的形态的实施,并且不应被理解或解释为不灵活地限制本公开的形态的范围。

17.此外,为了陈述或描述数值范围,短语“在大约第一数值和大约第二数值之间的范围内”被认为等同于短语“从大约第一数值到大约第二数值的范围内”且具有相同含义,并且因此,这两个等同含义的短语可以互换使用。

18.本文中,浓度、尺寸、数量和其他数值数据可以以范围格式呈现。应理解,这样的范围格式仅是为了方便和简洁而使用,并且应该灵活地解释为不仅包括作为范围的限值而明确列出的数值,而且还包括该范围内所包含的所有单个数值或子范围,就像每个数值和子范围都被明确列出一样。例如,大约1到大约200的范围应解释为不仅包括明确列出的1和大约200的限值,而且还包括单个尺寸(例如2、3、4等)和子范围(例如10至50、20至100等)。类似地,应理解,当提供数值范围时,这种范围应当被解释为向仅列出范围下限值的权利要求

限定以及仅列出范围上限值的权利要求限定提供书面支持。例如,所公开的10至100的数值范围为列出“大于10”(没有上限)的权利要求和列出“小于100”(没有下限)的权利要求提供书面支持。图中,相应的数字表示相应的或相似的结构和/或特征;并且各个图示的结构和/或特征可以在本文中不参照图示而详细讨论。同样地,可能不在图中明确地标示每个结构和/或特征;并且在不偏离本公开范围的情况下,本文参照附图讨论的任何结构和/或特征可以与任何其他结构和/或特征一起使用。

19.还应理解,除非另外具体定义或陈述,否则在本公开全文中使用的所有技术和科学词语、术语和/或短语,都具有与本领域普通技术人员通常理解的相同或相似的含义。在本公开全文中采用的短语、术语和符号是为了描述的目的,不应被认为是限制性的。

20.cta纯化通常包含:向cta添加水性介质以形成其浆料,然后加热该浆料以将cta溶解于介质中,以提供对苯二甲酸的水性溶液。然后使该溶液通过还原步骤,其中,在还原条件下并在非均相催化剂的存在下使溶液与氢接触,以通过化学方式还原有机杂质(例如4

‑

羧基苯甲醛(4

‑

cba))。使氢化的溶液通过降压(结晶)容器,在其中形成pta晶体,以提供水性介质中的pta浆料。然后从水性介质中回收pta。

21.在第一实施方式中,作为使用蒸汽驱动排出器的代替方案,本公开的装置提供了使用来自第一cta结晶器的顶部蒸气(其为惰性气体和溶剂的混合物)作为高压蒸气的供应以驱动第三结晶器排出器,因而通过蒸汽的节省和进水的消除而降低了运行成本。

22.图1显示了pta工厂中的装置,特别是在cta氧化

‑

结晶系统1000中,其具有结晶容器c1至c3,其中c3为抽空的结晶器容器c3。来自对二甲苯氧化反应系统(未示出)的cta浆料通过管路1010进入三个结晶器c1、c2和c3的序列,每个结晶器分别具有顶部流体排放管路1020、1021和1022。该第三cta结晶器通常在亚大气压下运行,并且其功能是在回收固体之前将cta固体和母液闪蒸冷却至大约90至115℃。通过闪蒸蒸气(乙酸母液蒸气)除去热量,然后在水冷的热交换中冷凝,随后在通常在50至65℃下回到浆料。每个排放管路中的顶部流体相对于上游的排放管路减少,直到在管路1022中存在部分真空,其至少部分由于结晶器排出器1040与抽空的结晶器c3的顶部排放管路1022流体连通所导致。冷凝器1030位于顶部排放管路1022内,在抽空的结晶器容器c3与结晶器排出器1040之间。来自pta工厂中的另一分离容器的顶部流体管路1025引导一小部分加压的顶部流体通过结晶器排出器1040。在此实施方式中,顶部流体管路1025来源于加压的结晶器容器c1,其具有顶部排放管路1020,在抽空的结晶器容器c3的上游。顶部流体管路1025与加压的结晶器容器c1的顶部排放管路1020流体连通。在排放系统的另一分支中,管路1026将剩余的来自c1的蒸气送至第一cta结晶器冷凝器(未示出)。应当认识到,相似的系统可以来源于来自结晶器c2的顶部排放口1021。将从排出器1040退出的流体送过另一冷凝器1050并进入氧化工厂排放集管1060,用于随后的处理。但是,从排出器1040退出的流体的一部分可以通过排出器气体返回系统1045循环回来,该排出器气体返回系统连接于顶部排放口1022,以帮助在c3中维持稳定的压力。排出器气体返回系统可以包括阀和压力控制器、以及将该系统连接在排出器与结晶器顶部排放口1022之间所需的相关管道。任选地,如果需要,可以通过管路1046将惰性气体填充入排出器气体返回系统1045中,以补充c3中的压力。通过消除涉及使用蒸汽的向工艺的进水,并且通过使之前用于排出器的蒸汽解放而可以用于工厂蒸汽涡轮机中的发电,该实施方式提供了小小的运行成本降低。

23.在第二实施方式中,如图2所示,本公开的装置通过使用来自乙酸甲酯回收塔的顶部气体,提供了使用蒸汽驱动排出器的代替方案。在pta工厂中,使用乙酸甲酯汽提(回收)塔2000以从乙酸溶剂中除去乙酸甲酯。汽提后的乙酸从该塔的底部通过,并且富含乙酸甲酯的流作为顶部产物被回收,而富集在乙酸甲酯中的少量不可冷凝物继续通过氧化排放集管1060用于排出voc处理。因为乙酸甲酯是相对低沸点的有机物(标准大气压下的沸点为57℃),而乙酸具有远远更高的沸点(在大气压下约为119℃),所以乙酸甲酯可以被惰性气体有效地汽提至蒸气相。来自塔2000的排放气体通过管路2010并通过一系列冷凝器2015、2020被填充入顶部流体管路2025中,然后到冷凝器1030,其是用于c3的亚大气压运行压力闪蒸冷却器。该第三cta结晶器通常在亚大气压下运行,并且其功能是在回收固体之前将cta固体和母液闪蒸冷却至大约90至110℃。通过闪蒸蒸气(乙酸母液蒸气)除去热量,然后在水冷的热交换中冷凝,随后在通常在50至65℃下回到浆料。通过将来自乙酸甲酯汽提塔的排放物与结晶器闪蒸蒸气一同填充至该冷凝器,获得两个好处:(1)排放气体充当第三cta结晶器压力控制气体,消除了添加惰性气体或从结晶器排出器压力控制装置反冲(kick back)排放气体的需要;以及(2)其为乙酸甲酯排放气体中的乙酸甲酯提供了有效的吸收溶剂,因而降低了乙酸甲酯向工厂排放系统的损失并降低了排放减少系统上的voc负荷。系统的其余部分与第一实施方式的内容相似。

24.实施例

25.作为实施例,容器c1在9至11巴a下运行,当c3在0.75巴a下运行并且从排出器1040的流出为1.6巴a时,通过管路1025获取0.5至1.5质量%的闪蒸蒸气以驱动排出器通常足够维持结晶器中稳定的压力。

26.作为另一实施例,容器c1在9至11巴a下运行,当c3在0.75巴a下运行并且从排出器1040的流出为1.6巴a时,当有额外的富含乙酸甲酯的蒸气(通常为60质量%的乙酸甲酯和40质量%的惰性物质,在环境条件下)以通常为流1025驱动气体速率的50%的速率流入时,通过管路1025获取1.0至2.0质量%的闪蒸蒸气以驱动排出器通常足够维持结晶器中稳定的压力。在该情况下,从冷凝器1030退出到排出器1040的总流量小于富含乙酸甲酯的流的蒸气流入的75%,具有通常小于10质量%的乙酸甲酯。

27.工业应用

28.本公开的系统和方法适用于化学工业。

29.相信上面列出的内容涵盖多个具有独立用途的不同发明。虽然这些发明中的每一项都已以其优选形式公开,但不应将其在此公开和图示中的具体实施方式视为限制性的,这是因为可以有许多变体。本发明的实质内容包括本公开的各种元素、特征、功能和/或特性的所有新颖的和非显而易见的组合和子组合。同样,当权利要求中列出“一个”或“一种”元素或其等价表述时,这种权利要求应被理解为包括一个或多个这样的元素的结合,既不要求也不排除两个或多个这样的元素。

30.相信所附的权利要求特别指出了针对本公开的发明之一的某些组合和子组合,并且是新颖的且非显而易见的。体现在特征、功能、元素和/或特性的其他组合和子组合中的发明可以通过修改本权利要求或在本技术或相关申请中提出新的权利要求来主张权利。这种修改后的权利要求或新的权利要求,无论是针对不同的发明,还是针对同一发明,无论是与原权利要求不同、更宽、更窄,还是与原权利要求的范围相等,也都被视为包含在本公开

的发明的实质内容内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1