一种应用于对羟基苯甲醛生产的配料釜的制作方法

1.一种应用于对羟基苯甲醛生产的配料釜,本实用新型属于化工设备技术领域,具体涉及配料釜技术领域。

背景技术:

2.对羟基苯甲醛,分子式为c7h6o2,分子量为122.12,一种浅黄色或类白色结晶体,微有芳香气味。对羟基苯甲醛是医药工业和香料工业的重要中间体,国外还用于农药除草剂溴苯睛和羟敌草的合成,以及生产杀菌剂、照相乳化剂、镀镍光泽剂、液晶等;在医药工业中可用于合成羟氯苄青霉素(阿莫西林)、抗菌增效剂甲氧苄胺嘧啶(tmp)、3,45-三甲氧基苯甲醛、对羟基甘氨酸、羟氨苄头孢霉素、人造天麻、杜鹃素、艾思洛儿等;在香料工业中用于合成香兰素、乙基香兰素、洋茉莉醛、丁香醛、茴香醛和复盆子酮等香料。目前工业生产主要有苯酚、对甲酚、对硝基甲苯等原料路线。

3.其中对对甲酚作为原料的路线如下:在高压条件下,经催化氧化反应,生成对羟基苯甲醛。生产过程包括成盐反应、氧化反应、常压蒸馏、酸化(或叫盐析)、过滤、干燥等工序,每个反应工段均在相应反应釜中进行,不影响其它反应工段。反应周期为20小时左右,其中氧还反应时间为10.5h。其中成盐反应在配料釜内完成。

4.现有的用于生成对羟基苯甲醛的成盐反应的配料釜底部存在搅拌死角,且上部物料不能充分与下部物料混合均匀,此外,搅拌时配料釜会晃动,存在安全隐患。

技术实现要素:

5.本实用新型的目的在于:提供一种应用于对羟基苯甲醛生产的配料釜,以解决现有的配料釜搅拌不均匀的缺陷。

6.本实用新型采用的技术方案如下:一种应用于对羟基苯甲醛生产的配料釜,包括配料釜本体,所述配料釜本体包括内壳,位于所述内壳外侧的外壳及位于所述内壳与所述外壳之间的夹层,所述夹层内缠绕有冷却水管,所述内壳内中下部设置有u字形且与所述内壳内部相吻合的搅拌架,所述搅拌架中部固定有第一伸缩杆,所述第一伸缩杆上水平设置有多个搅拌叶片,所述第一伸缩杆延伸至所述配料釜本体的上部外侧,所述第一伸缩杆顶部设置有第一电机,外侧所述第一伸缩杆上设置有旋转驱动机构,所述配料釜本体的上部设置有计量机构,固体进料口和液体输料管,所述配料釜的底部设置有出料管,所述出料管上设置有第五阀门。

7.工作及使用过程:工作时,关闭第五阀门,启动冷却水管,对配料釜进行冷却,打开固体进料口投入碱片、催化剂氯化钴,投料完毕后,关闭固体进料口,启动第一电机与旋转驱动机构,开始对配料釜本体内的物料搅拌,再通过计量机构缓慢向配料釜内加入甲醇溶剂,由于片碱溶解放热,配料釜内温度升至80℃,之后开始下降,当配料釜内温度降至75℃时,经液体输料管向配料釜内加入对甲酚,此时配料釜内温度会升至78℃左右,搅拌10分钟,待碱片完全溶解后,将反应物料从出料管排除。通过u字形且与内壳内部相吻合的搅拌

架的设置,在旋转搅拌时能充分对配料釜本体内底部进行搅拌,通过第一电机,第一伸缩杆,及旋转驱动机构的设置,能带动搅拌叶片水平和竖直方向搅拌,不仅能对配料釜本体底部死角进行搅拌而且能对物料竖直和水平方向搅拌,搅拌彻底,搅拌均匀效果好,解决了上述现有的配料釜搅拌不均匀的缺陷。

8.进一步的,每个所述搅拌叶片的端部固定在所述搅拌架上,每个所述搅拌叶片上设置有多个通孔。

9.进一步的,所述旋转驱动机构包括位于所述第一伸缩杆一侧的主动齿轮,套设于所述第一伸缩杆上且与所述主动齿轮相啮合的从动齿轮及驱动所述主动齿轮的第三电机。第三电机驱动主动齿轮转动,主动齿轮转动带动从动齿轮及第一伸缩杆转动,同时带动搅拌叶片和搅拌架在水平方向搅拌,第一伸缩杆的外筒延伸至配料釜本体外侧,从动齿轮套设自外筒上。

10.进一步的,计量机构包括位于所述配料釜上方依次设置的储液罐和计量槽,所述储液罐和所述计量槽之间通过第一管道连通,所述计量槽与所述配料釜本体之间通过第二管道连通,所述第一管道上设置有第一阀门,所述第二管道上设置有第二阀门。

11.进一步的,所述搅拌架靠近所述配料釜本体的一侧设置有毛刷。

12.进一步的,所述配料釜本体的中下部设置有底座,所述底座与所述配料釜本体之间设置有弹性垫,所述出料管延伸至所述底座外侧。

13.更进一步的,所述配料釜本体两侧竖向设置有竖杆,所述竖杆的顶部位于所述底座上方,每个所述竖杆顶部靠近所述配料釜本体的一侧设置有压紧机构,所述压紧机构包括位于所述竖杆上的第二电机,与所述第二电机相连的第二伸缩杆及位于所述第二伸缩杆端部的压块。

14.进一步的,所述配料釜本体的上部一侧设置有进水管,所述配料釜本体的下部一侧设置有出水管,所述进水管和所述出水管分别于所述冷却水管连通,所述进水管上设置有第三阀门,所述出水管上设置有第四阀门。

15.本技术的技术方案中,配料釜本体内设置有温度传感器,配料釜本体的外侧还设置有控制,温度传感器实时监测配料釜本体内的温度,并将讯息传递至控制器,根据实时温度控制器实时控制对配料釜冷却或加热。

16.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

17.1、本实用新型中,通过u字形且与内壳内部相吻合的搅拌架的设置,在旋转搅拌时能充分对配料釜本体内底部进行搅拌,通过第一电机,第一伸缩杆,及旋转驱动机构的设置,能带动搅拌叶片水平和竖直方向搅拌,不仅能对配料釜本体底部死角进行搅拌而且能对物料竖直和水平方向搅拌,搅拌彻底,搅拌均匀效果好;

18.2、本实用新型中,搅拌叶片的端部固定在搅拌架上,稳定牢固,通孔的设置,防止在搅拌中形成涡流,使反应物料之间能充分碰撞,提高反应效率;

19.3、本实用新型中,储液罐内有对甲酚,对甲酚用热水加热熔化后,打开第一阀门,抽入计量槽内带动,第一管道和第二管道上还可设置液泵;

20.4、本实用新型中,毛刷的设置,对配料釜本体内壳内壁沾附的物料进行清理,放置原料浪费,使反应更加准确;

21.5、本实用新型中,所述弹性垫的材质为橡胶、弹性塑料或高弹海绵,底座及弹性垫

的设置,在搅拌过程中防止配料釜本体晃动,使配料釜稳定;

22.6、本实用新型中,启动第二电机,带动第二伸缩杆及压块向配料釜本体靠近,使压块紧紧压住配料釜本体,对配料釜抱死,更近一步防止配料釜晃动,是其更加稳定安全;

23.7、本实用新型中,当需要对配料釜冷却时,关闭第四阀门,打开第三阀门,从进水管向冷却水管中加入冷却水,对配料釜冷却,冷却后的水及时从出水管排出。

附图说明

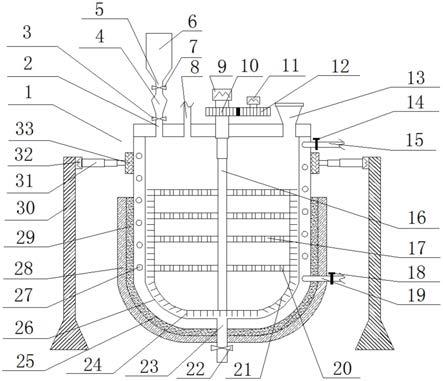

24.图1是本实用新型一种应用于对羟基苯甲醛生产的配料釜的结构示意图。

25.图中标记:1-配料釜本体,2-第二管道,3-第二阀门,4-计量槽,5-第一管道,6-储液罐,7-第一阀门,8-液体输料管,9-第一电机,10-从动齿轮,11-第三电机,12-主动齿轮,13-固体进料口,14-第三阀门,15-进水管,16-第一伸缩杆,17-搅拌叶片,18-第四阀门,19-出水管,20-通孔,21-搅拌架,22-第五阀门,23-出料管,24-毛刷,25-外壳,26-内壳,27-冷却水管,28-底座,29-弹性垫,30-竖杆,31-第二伸缩杆,32-第二电机,33-压块。

具体实施方式

26.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

27.实施例1

28.如图1所示,一种应用于对羟基苯甲醛生产的配料釜,包括配料釜本体1,所述配料釜本体1包括内壳26,位于所述内壳26外侧的外壳25及位于所述内壳26与所述外壳25之间的夹层,所述夹层内缠绕有冷却水管27,所述内壳26内中下部设置有u字形且与所述内壳26内部相吻合的搅拌架21,所述搅拌架21中部固定有第一伸缩杆16,所述第一伸缩杆16上水平设置有多个搅拌叶片17,所述第一伸缩杆16延伸至所述配料釜本体1的上部外侧,所述第一伸缩杆16顶部设置有第一电机9,外侧所述第一伸缩杆16上设置有旋转驱动机构,所述配料釜本体1的上部设置有计量机构,固体进料口13和液体输料管8,所述配料釜的底部设置有出料管23,所述出料管23上设置有第五阀门22。

29.工作及使用过程:工作时,关闭第五阀门22,启动冷却水管27,对配料釜进行冷却,打开固体进料口13投入碱片、催化剂氯化钴,投料完毕后,关闭固体进料口13,启动第一电机9与旋转驱动机构,开始对配料釜本体1内的物料搅拌,再通过计量机构缓慢向配料釜内加入甲醇溶剂,由于片碱溶解放热,配料釜内温度升至80℃,之后开始下降,当配料釜内温度降至75℃时,经液体输料管8向配料釜内加入对甲酚,此时配料釜内温度会升至78℃左右,搅拌10分钟,待碱片完全溶解后,将反应物料从出料管23排除。通过u字形且与内壳26内部相吻合的搅拌架21的设置,在旋转搅拌时能充分对配料釜本体1内底部进行搅拌,通过第一电机9,第一伸缩杆16,及旋转驱动机构的设置,能带动搅拌叶片17水平和竖直方向搅拌,不仅能对配料釜本体1底部死角进行搅拌而且能对物料竖直和水平方向搅拌,搅拌彻底,搅拌均匀效果好,解决了上述现有的配料釜搅拌不均匀的缺陷。

30.实施例2

31.如图1所示,在实施例1的基础上,每个所述搅拌叶片17的端部固定在所述搅拌架

21上,每个所述搅拌叶片17上设置有多个通孔20。搅拌叶片17的端部固定在搅拌架21上,稳定牢固,通孔20的设置,防止在搅拌中形成涡流,使反应物料之间能充分碰撞,提高反应效率。

32.实施例3

33.如图1所示,在实施例1的基础上,所述旋转驱动机构包括位于所述第一伸缩杆16一侧的主动齿轮12,套设于所述第一伸缩杆16上且与所述主动齿轮12相啮合的从动齿轮10及驱动所述主动齿轮12的第三电机11。第三电机11驱动主动齿轮12转动,主动齿轮12转动带动从动齿轮10及第一伸缩杆16转动,同时带动搅拌叶片17和搅拌架21在水平方向搅拌,第一伸缩杆16的外筒延伸至配料釜本体1外侧,从动齿轮10套设自外筒上。

34.实施例4

35.如图1所示,在实施例1的基础上,计量机构包括位于所述配料釜上方依次设置的储液罐6和计量槽4,所述储液罐6和所述计量槽4之间通过第一管道5连通,所述计量槽4与所述配料釜本体1之间通过第二管道2连通,所述第一管道5上设置有第一阀门7,所述第二管道2上设置有第二阀门3。储液罐6内有对甲酚,对甲酚用热水加热熔化后,打开第一阀门7,抽入计量槽4内带动,第一管道5和第二管道2上还可设置液泵。

36.实施例5

37.如图1所示,在实施例1的基础上,所述搅拌架21靠近所述配料釜本体1的一侧设置有毛刷24。毛刷24的设置,对配料釜本体1内壳26内壁沾附的物料进行清理,放置原料浪费,使反应更加准确。

38.实施例6

39.如图1所示,在实施例1的基础上,所述配料釜本体1的中下部设置有底座28,所述底座28与所述配料釜本体1之间设置有弹性垫29,所述出料管23延伸至所述底座28外侧。所述弹性垫29的材质为橡胶、弹性塑料或高弹海绵,底座28及弹性垫29的设置,在搅拌过程中防止配料釜本体1晃动,使配料釜稳定。

40.实施例7

41.如图1所示,在实施例6的基础上,所述配料釜本体1两侧竖向设置有竖杆30,所述竖杆30的顶部位于所述底座28上方,每个所述竖杆30顶部靠近所述配料釜本体1的一侧设置有压紧机构,所述压紧机构包括位于所述竖杆30上的第二电机32,与所述第二电机32相连的第二伸缩杆31及位于所述第二伸缩杆31端部的压块33。启动第二电机32,带动第二伸缩杆31及压块33向配料釜本体1靠近,使压块33紧紧压住配料釜本体1,对配料釜抱死,更近一步防止配料釜晃动,是其更加稳定安全。

42.实施例8

43.如图1所示,在实施例1的基础上,所述配料釜本体1的上部一侧设置有进水管15,所述配料釜本体1的下部一侧设置有出水管19,所述进水管15和所述出水管19分别于所述冷却水管27连通,所述进水管15上设置有第三阀门14,所述出水管19上设置有第四阀门18。当需要对配料釜冷却时,关闭第四阀门18,打开第三阀门14,从进水管15向冷却水管27中加入冷却水,对配料釜冷却,冷却后的水及时从出水管19排出。

44.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型

的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1