一种双氧水工艺的氧化塔结构的制作方法

1.本实用新型涉及化工领域,特别涉及一种双氧水工艺的氧化塔结构。

背景技术:

2.化工企业在生产双氧水过程中,需要利用氧化塔对氢化液进行氧化,将氢化液中的氢蒽醌恢复为蒽醌,同时生成过氧化氢。利用过氧化氢在水和有机溶剂中溶解度的差异及工作液和水的密度差,用纯水萃取含有过氧化氢的有机溶剂,得到过氧化氢的水溶液,也即双氧水。

3.由于氢化液在氧化塔内需要鼓泡进行氧化反应,形成的雾沫容易被分离后的气体向上带出氧化塔,造成部分液相物料外泄,形成安全隐患。

4.因此,如何设计一种安全可靠的氧化塔,是本领域技术人员亟待解决的问题。

技术实现要素:

5.本实用新型的目的是针对现有技术的不足,提供一种双氧水工艺的氧化塔结构,其结构简单、运行成本低,可有效避免液相物料被气相尾气带出,保证生产安全。

6.本实用新型的技术方案是:一种双氧水工艺的氧化塔结构,包括相互独立的上塔、下塔,上塔、下塔的内空从下向上分别间隔设置空气分布器、物料再分布筛板、填料段、气液分离器、除沫器,所述空气分布器设置在上塔、下塔的内空底部,除沫器与上塔、下塔的塔顶排气口具有间隔高度,形成缓冲段,该间隔高度≥1600mm,所述上塔、下塔的塔底分别设有氢化液进口,上塔的气液分离器的液相出口经中间冷却器,与下塔的氢化液进口相连,下塔的气液分离器的液相出口用于与氧化液槽相连。

7.所述上塔、下塔的塔底分别设有紧急排液口,且通过管路与应急池相连,该管路上设有应急泵。

8.所述上塔、下塔的塔顶排气口经尾气冷凝器,与二级气液分离器的进料口相连。

9.所述气液分离器为旋风式气液分离器。

10.所述二级气液分离器为旋风式气液分离器。

11.所述填料段为不锈钢波纹填料。

12.所述上塔、下塔的塔身外壁分别设有冷却夹套。

13.采用上述技术方案具有以下有益效果:

14.1、双氧水工艺的氧化塔结构包括相互独立的上塔、下塔。上塔、下塔的内空从下向上分别间隔设置空气分布器、物料再分布筛板、填料段、气液分离器、除沫器,所述空气分布器设置在上塔、下塔的内空底部,其中,空气分布器用于将洁净的空气分散为细小气泡,与进入上塔的液相物料(氢化液)一起并流向上,经物料再分布筛板分布均匀、填料段扩大反应面积,发生氧化反应,除沫器与上塔、下塔的塔顶排气口具有间隔高度,形成缓冲段,该间隔高度≥1600mm,经氧化反应的液相物料、提供氧的气相物料形成混合物料,经过气液分离器气液分离后,其中的液相由气液分离器的液相出口排出,气相携带部分细小液滴由气液

分离器的气相出口排出,先经过除沫器截留气相中的大部分液滴后,进入上塔的缓冲段中,经充分减速、沉降,残留的细小液滴在重力作用下汇集在上塔内空,极大的降低了随气相尾气排出的液相的量,保证生产安全,且缓冲段的高度适量,在保证减速、沉降效果的前提下,减少材料用量。所述上塔、下塔的塔底分别设有氢化液进口,上塔的气液分离器的液相出口经中间冷却器,与下塔的氢化液进口相连,下塔的气液分离器的液相出口用于与氧化液槽相连,经过上塔一级氧化后的氢化液经冷却降温后,进入下塔,进行二级氧化,使氢化液氧化彻底,得到氧化液,同样的,下塔排出的气相尾气中夹杂的液相的量极小,可有效保证生产安全。

15.2、上塔、下塔的塔底分别设有紧急排液口,且通过管路与应急池相连,该管路上设有应急泵,在紧急情况下,可通过开启进气排液口,利用应急泵将上塔、下塔内的液相物料排至应急池紧急处理,保证生产安全。

16.3、上塔、下塔的塔顶排气口经尾气冷凝器,与二级气液分离器的进料口相连,上塔、下塔排出的气相尾气经冷却降温后,将其中的夹杂的少量汽态液相冷凝为细小液滴,经二级气液分离器气液分离,可极大的降低气相中的液相含量,保证回收彻底。

17.4、上塔、下塔的塔身外壁分别设有冷却夹套,氢化液在上塔、下塔反应氧化反应为放热反应,通过在塔身外壁设置冷却夹套,用于降低上塔、下塔的内空温度,保证生产安全。

18.下面结合附图和具体实施方式作进一步的说明。

附图说明

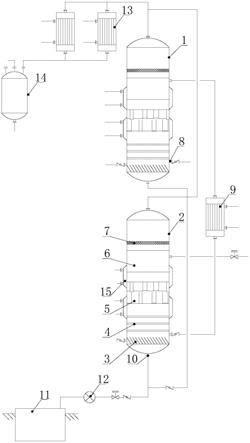

19.图1为本实用新型的连接示意图。

20.附图中,1为上塔,2为下塔,3为空气分布器,4为物料再分布筛板,5为填料段,6为气液分离器,7为除沫器,8为氢化液进口,9为中间冷却器,10为紧急排液口,11为应急池,12为应急泵,13为尾气冷凝器,14为二级气液分离器,15为冷却夹套。

具体实施方式

21.本实用新型中,未标明具体结构的装置、设备,通常采用化工领域常规的装置或设备,未标明具体安装、连接方式的通常采用化工领域常规的安装、连接方式或者按照厂家的指导意见进行安装、连接。

22.参见图1,为一种双氧水工艺的氧化塔结构的具体实施例。双氧水工艺的氧化塔结构包括相互独立的上塔1、下塔2。上塔1、下塔2的内空从下向上分别间隔设置空气分布器3、物料再分布筛板4、填料段5、气液分离器6、除沫器7,具体的,物料在分布筛板的数量为三块,沿高度方向间隔分布,填料段使用的填料为不锈钢波纹填料,气液分离器采用旋风式气液分离器,该旋风式分离器将上塔、下塔的内空隔断,其物料进口与塔身的下部空间连通,其气相出口与塔身的上部空间连通,其液相出口外伸出塔身,除沫器采用丝网除沫器。所述空气分布器3设置在上塔、下塔的内空底部,空气分布器的空气进口用于与洁净的空气源相连。除沫器7与上塔1、下塔2的塔顶排气口具有间隔高度,使除沫器和塔顶排气口之间的塔段空间形成缓冲段,该间隔高度≥1600mm。所述上塔1、下塔2的塔底分别设有氢化液进口8,其中,上塔的氢化液进口用于与双氧水氢化工艺的氢化液源相连,为了保证生产安全,上塔1、下塔2的塔底分别设有紧急排液口10,且通过管路与应急池11相连,该管路上设有应急泵

12,由于氧化反应为放热反应,还在上塔1、下塔2的塔身外壁分别设有冷却夹套15,通过冷却水对上塔、下塔降温,由于上塔、下塔塔身的高度较大,通常需要将冷却夹套设置为多个,以保证冷却水的冷却效率和效果。上塔1的气液分离器的液相出口经中间冷却器9,与下塔2的氢化液进口相连,下塔2的气液分离器的液相出口用于与氧化液槽相连,本实施例中,为了尽可能使排出的尾气中液相的含量低,上塔1、下塔2的塔顶排气口经尾气冷凝器13与二级气液分离器14的进料口相连,利用尾气冷凝器将尾气中的汽态液相(蒸汽)冷凝为液态后,由二级气液分离器再次分离,具体的,二级气液分离器14为旋风式气液分离器。

23.本实用新型的工作原理为,由双氧水氢化工艺生成的氢化液由上塔的氢化液进口进入上塔的内空底部,洁净空气进入上塔的空气分布器,分散为细小气泡,与氢化液并流向上,形成气液混合物,穿过物料再分布筛板、填料段,发生一级氧化反应,氢化液中的部分氢蒽醌恢复为蒽醌,同时生成过氧化氢,经气液分离后,其中的大部分液相由上塔的气液分离器的液相出口排出,经冷却降温后,由下塔的氢化液进口进入下塔的内空底部,洁净空气进入下塔的空气分布器,分散为细小气泡,与氢化液并流向上,形成气液混合物,穿过物料再分布筛板、填料段,发生二级氧化反应,氢化液中剩余的氢蒽醌恢复为蒽醌,同时生成过氧化氢,氧化反应彻底,经气液分离后,其中的大部分液相由下塔的气液分离器的液相出口排出,至氧化液槽,用于将其中的过氧化氢萃取出,得到双氧水。上塔气液分离器、下塔气液分离器的气相出口排出的气相经对应的除沫器拦截后,其中的大部分液滴被截留,进入对应塔的缓冲段中,经充分减速、沉降,残留的细小液滴在重力作用下汇集在对应的塔的内空,极大的降低了随气相尾气排出的液相的量,保证生产安全。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1