一种高速分散釜的上料装置的制作方法

1.本技术涉及抗菌剂生产设备技术领域,尤其是涉及一种高速分散釜的上料装置。

背景技术:

2.杀菌剂是指能有效地控制或杀死环境中的细菌、真菌和藻类等微生物的化学制剂,已广泛运用于污水处理、添加助剂、食品保鲜等领域。在杀菌剂配制过程中通常会用到高速分散釜。相关技术中的杀菌剂配制,包括以下步骤:s1按比例称量活性杀菌粉料,对活性杀菌粉料进行球磨筛分得到符合粒度的活性杀菌粉料;s2按比例称量符合粒度的活性杀菌粉料、去离子水、非离子型表面活性剂、增稠剂,投入至高速分散釜中进行搅拌乳化;s3进行过滤得到成品杀菌剂。

3.参考图3,相关技术中的高速分散釜,包括罐体9,罐体9顶部固定连通有进料管91;进料管91固定连通有进料斗92,;罐体9内转动连接有用于剪切分散物料的搅拌器93;罐体9底部固定连通有出料管94。

4.针对相关技术方案,发明人发现存在以下缺陷:相关技术中的高速分散釜进行上料操作,先需要人工进行称量物料,后通过进料斗将称量好的物料加入罐体内进行剪切分散,因此,相关技术存在上料效率较低的问题。

技术实现要素:

5.为了解决相关技术存在上料效率较低的问题,本技术目的在于提供一种高速分散釜的上料装置。

6.本技术的申请目的是通过以下技术方案得以实现的:

7.一种高速分散釜的上料装置,包括物料吸取机构、抽真空机构、物料称量机构和物料输入管,物料吸取机构包括储存管体和吸取管,吸取管连通于储存管体侧壁上部;储存管体与物料称量机构相连通;抽真空机构连通于储存管体顶部;物料称量机构与物料输入管相连通;物料输入管连通于高速分散釜的顶部。

8.通过采用上述技术方案,本技术采用抽真空机构为物料吸取机构提供真空基础,储存管体内壁产生负压,通过吸取管可将物料吸取至储存管体内,再在物料称量机构进行定量后通过物料输入管输送至高速分散釜内,可降低人工强度,提升上料效率和上料准确性,进而保证抗菌剂的整体质量。

9.优选的,所述物料称量机构包括连接管体、称重模块、垫衬体、收集罐;连接管体一端可拆卸连接于储存管体且另一端固定连接于高速分散釜的顶部;称重模块固定连接于连接管体内部,用于称量收集罐内物料的质量;垫衬体固定连接于称重模块的重力传感端;垫衬体形成有供收集罐嵌合的凹槽;收集罐嵌合于垫衬体的凹槽内且收集罐于储存管体相连通。

10.通过采用上述技术方案,。

11.优选的,所述储存管体两端皆封闭;储存管体内部形成有储料空腔;储料空腔的底

部呈漏斗状;储存管体的底部中心同轴连通有输料管;收集罐顶部开设有供输料管穿设的进料口;输料管背向储存管体的一端穿设进料口伸至收集罐内部;进料口的直径大于输料管的外径。

12.通过采用上述技术方案,呈漏斗状的储料空腔便于存储于储存管体内中的物料可较为顺畅通过输料管流入收集罐中,从而便于物料进行称重。

13.优选的,所述输料管上固定连通有第一电磁阀;进料口的直径是输料管的外径的1.05

‑

1.05倍。

14.通过采用上述技术方案,第一电磁阀控制输料管的连通情况,同时也控制储存管体的气密性,不仅便于将物料真空抽入储存管体,也便于控制物料流入收集罐。

15.优选的,所述收集罐底部固定连接有物料导出管;物料导出管背向收集罐底部的一端穿设垫衬体伸至于物料输入管;物料导出管上固定连通有第二电磁阀。

16.通过采用上述技术方案,便于对进入收集罐中的物料进行称量且可控制物料输入管的加料速度,满足抗菌剂的制备方法中的加料参数控制需求。

17.优选的,所述物料导出管背向收集罐底部的一端固定连通有防尘斗;防尘斗垂直投影所呈圆形的直径等于物料输入管内径的0.96

‑

0.99倍。

18.通过采用上述技术方案,防尘斗的设置是为了降低物料中的粉料通过物料导出管和物料输入管4的缝隙溢出的量,提升上料的准确性。

19.优选的,所述抽真空机构包括真空泵、缓冲罐、第一连管、第二连管,第一连管一端连通于储存管体顶部且另一端连通于缓冲罐顶部;第二连管一端连通于缓冲罐顶部且另一端连通于真空泵的抽气端;第一连管背向缓冲罐的一端固定连接有过滤盘。

20.通过采用上述技术方案,缓冲罐的设置使得抽真空操作更为安全;过滤盘的设置降低物料中的粉料进入缓冲罐的量,降低物料的损失,从而节约生产成本。

21.优选的,所述第一连管上固定连通有第三电磁阀;储存管体连接有压力表;第一连管周向固定连通有加压机构。

22.通过采用上述技术方案,在加压机构的加压下,可将储存管体中的物料更加快速转移至物料称量机构中进行称量,同时可降低粘附于储存管体内壁物料的量,降低物料的损失,节约生产成本。

23.优选的,所述加压机构包括第三连管、空气压缩机,第三连管一端连通于第一连管周向且另一端连通于空气压缩机的出气端;第三连管上固定连通有第四电磁阀。

24.通过采用上述技术方案,第四电磁阀可控制空气压缩机产生的压缩空气量进入储存管体的量,避免储存管体内部压力过大出现安全隐患,且空气压缩机的产生的压缩空气量进入储存管体可对过滤盘进行冲洗,降低过滤盘堵塞概率。

25.综上所述,本技术具有以下优点:

26.1、本技术采用抽真空进料,可降低操作人员劳动强度,提升整体的上料效率。

27.2、本技术采用加压机构,可降低粘附于储存管体内壁物料的量,降低物料的损失,节约生产成本。

附图说明

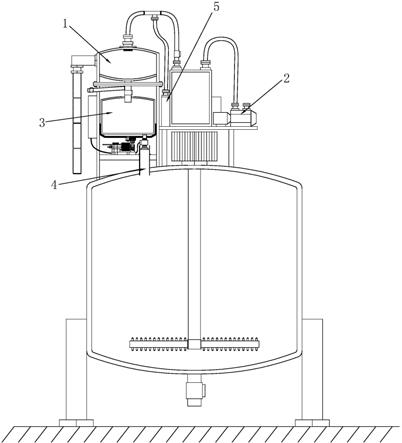

28.图1是本技术中实施例的整体结构示意图。

29.图2是本技术中实施例的整体结构放大示意图。

30.图3是相关技术中高速分散釜的结构示意图。

31.图中,1、物料吸取机构;11、储存管体;110、储料空腔;111、压力表;12、吸取管;121、传输钢管;122、伸缩传输管;123、控制阀;13、输料管;14、第一电磁阀;15、余料回收管;16、第五电磁阀;2、抽真空机构;21、真空泵;22、缓冲罐;23、第一连管;231、过滤盘;232、第三电磁阀;24、第二连管;3、物料称量机构;31、连接管体;311、支撑圆板;32、称重模块;321、配电箱;322、显示屏;33、垫衬体;331、凹槽;332、减震海绵;34、收集罐;341、进料口;35、物料导出管;350、第二电磁阀;36、防尘斗;4、物料输入管;5、加压机构;6、第三连管;7、空气压缩机;8、第四电磁阀;9、罐体;91、进料管;92、进料斗;93、搅拌器;94、出料管。

具体实施方式

32.以下结合附图1

‑

2对本技术作进一步详细说明。

33.参照图1,为本技术公开的一种高速分散釜的上料装置,包括物料吸取机构1、抽真空机构2、物料称量机构3、物料输入管4和加压机构5,物料输入管4一端固定连通于高速分散釜的顶部且另一端与物料称量机构3相连通。物料称量机构3与物料吸取机构1相连通,用于称量物料吸取机构1中的物料。物料吸取机构1与抽真空机构2相连通,在抽真空机构2的真空作用下,物料吸取机构1可进行真空抽取物料,降到劳动强度,提升上料效率。物料吸取机构1与加压机构5相连通,可加快物料输入高速分散釜的速度,且可降低粘附于物料吸取机构1物料质量,降低物料的损失,节约生产成本。

34.参照图1和图2,物料称量机构3包括连接管体31,连接管体31一端焊接于高速分散釜的顶部,物料输入管4位于连接管体31内部。连接管体31的另一端通过法兰固定连接于物料吸取机构1。连接管体31内焊接有支撑圆板311。支撑圆板311上表面固定连接有称重模块32,称重模块32优先为深圳市秦合源科技有限公司的qlmk

‑

3波纹管称重模块。称重模块32通过电线连接有配电箱321和显示屏322。

35.参照图1和图2,称重模块32的的重力传感端螺栓连接有垫衬体33。垫衬体33的外径是连接管体31内径的0.98倍。垫衬体33一体成型有凹槽331。凹槽331底部垫衬有减震海绵332。垫衬体33的凹槽331内无缝嵌合有收集罐34。收集罐34顶部轴向竖直开设有与物料吸取机构1连通的进料口341。收集罐34底部固定连通有物料导出管35,物料导出管35上固定连通有用于控制物料添加速度的第二电磁阀350。

36.参照图1和图2,物料导出管35背向收集罐34底部的一端穿设垫衬体33伸至于物料输入管4内部。为了降低物料飞扬造成的损失,物料导出管35伸至于物料输入管4内部的一端螺纹连接有防尘斗36。防尘斗36靠近物料导出管35的一端直径小,防尘斗36背向物料导出管35的一端直径大,防尘斗36靠近物料导出管35的一端的直径是物料输入管4内径的0.98倍。

37.参照图1和图2,物料吸取机构1包括储存管体11,储存管体11两端呈封闭,且内部形成有储料空腔110。为了便于物料传输,储料空腔110的底部呈漏斗状。储存管体11的底部中心同轴连通有输料管13,输料管13与储料空腔110相连通。输料管13背向储存管体11的一端穿设进料口341伸至收集罐34内部。为了保证称量准确性,输料管13的外径是进料口341的直径的0.98倍,输料管13不与进料口341接触。为了保证储存管体11的气密性,输料管13

上固定连通有第一电磁阀14。输料管13固定连通有余料回收管15,余料回收管15与输料管13的连通处位于第一电磁阀14的上部。余料回收管15一端固定连通于输料管13周向且另一端穿设连接管体31,位于连接管体31外壁。位于连接管体31外壁的余料回收管15上固定连通有第五电磁阀16。

38.参照图1和图2,储存管体11的侧壁上部固定连通有吸取管12。吸取管12包括焊接连通于储存管体11的侧壁上部的传输钢管121和固定连通于传输钢管121周向的伸缩传输管122。传输钢管121上固定连通有控制阀123,控制阀123为电磁阀。

39.参照图1和图2,抽真空机构2包括真空泵21、缓冲罐22,缓冲罐22顶部固定连通有第一连管23。第一连管23一端固定连通于缓冲罐22顶部且另一端固定连通于储存管体11顶部。缓冲罐22顶部固定连通有第二连管24。第二连管24一端固定连通于缓冲罐22顶部且另一端固定连通于真空泵21的抽气端。

40.参照图1和图2,为了避免物料被抽入缓冲罐22造成浪费,第一连管23背向缓冲罐22的一端固定连接有过滤盘231,过滤盘231是采用无纺布制备的,可对粉料进行过滤。为了便于进行真空抽取,储存管体11顶部固定连接有压力表111,压力表111检测端位于储存管体11内部,压力表111的显示表位于储存管体11外壁;第一连管23靠近缓冲罐22的一端固定连接第三电磁阀232。

41.参照图1和图2,加压机构5包括第三连管6、空气压缩机7,第三连管6一端固定连通于第一连管23周向,第三连管6与第一连管23的连通处位于第一连管23中部。第三连管6的另一端固定连通于空气压缩机7的出气端。为了便于空气,进入储存管体11的气量,第三连管6上固定连通有第四电磁阀8。

42.本技术的上料方式:关闭第一电磁阀14、第四电磁阀8、第五电磁阀16和第二电磁阀350,开启控制阀123、第三电磁阀232,启动真空泵21,通过移动伸缩传输管122将物料真空吸取至储存管体11的储料空腔110中,然后先真空泵21和第三电磁阀232,储料空腔110内恢复常压,再关闭控制阀123,开启第四电磁阀8,启动空气压缩机7,控制第一电磁阀14的开度,使得储存管体11的储料空腔110中物料添加至收集罐34中进行称量,达到预定数值后,关闭第一电磁阀14,开启第五电磁阀16,将多余的物料通过余料回收管15排出储存管体11。储存管体11中的余料排出后,关闭第五电磁阀16,开启第一电磁阀14,控制第二电磁阀350的开度,物料通过物料导出管35、物料输入管4以一定速度添加至高速分散釜中完成上料操作。

43.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1