一种应用于釜式反应器的搅拌器

1.本实用新型属于机械设备技术领域,涉及一种有助于提高搅拌效率,提高物料混合均匀程度,缩短了物料混合时间,增加反应效率的搅拌器。

背景技术:

2.釜式反应器是有物理或化学反应的容器,通过对容器的结构设计与参数配置,实现工艺要求的加热、蒸发、冷却及低高速的混配功能。广泛应用于石油、化工、橡胶、农药、染料、医药、食品,用来完成硫化、硝化、氢化、烃化、聚合、缩合等工艺过程的压力容器。

3.搅拌器是釜式反应器的重要组成,与密封装置、减速箱、搅拌电机、支架、挡板和导流筒共同组成机械搅拌装置。传统搅拌器无法搅拌整个反应釜的空间,它是通过传动杆转动带动叶片搅动液体,再由液体带动其中的固体,从而形成固液混合。然而在实际生产过程中,由于传统搅拌器采用单层搅拌结构,在传动杆上只有一层搅拌层,在搅拌杆转动过程中,容易生成涡流,使得物料随着流体涡流的产生随之转动而不反应,且由于物料本身重力而下沉,在搅拌筒的筒底形成物料层,这部分物料未能悬浮在溶剂中,无法进入下一工序,也不发生反应,而且影响设备作业效能,增加清理反应釜的工作量,使得物料转化率低,产率下降。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,设计一种有助于提高搅拌效率的搅拌器。

5.一种应用于釜式反应器的搅拌器,所述搅拌器采用三层循环不对称环形搅拌结构,包括传动杆以及在传动杆上不均匀布置的三层搅拌层,每层搅拌层含有一个搅拌桨叶片。

6.所述搅拌桨叶片是不对称的类椭圆环形结构,连接在传动杆上;

7.优选的,所述搅拌桨叶片的类椭圆环面均为橄榄球形但每个搅拌桨叶片的类椭圆环面的形状不完全相同;所述类椭圆环的环体截面半径为0.5~1.5cm,所述搅拌桨叶片具有一定的厚度,优选为0.1-0.3cm。

8.所述搅拌桨叶片的类椭圆环的环面垂直于水平面,沿长轴方向横向设置;三个搅拌桨叶片之间具有水平夹角,处于不同的纵向位置。优选的,相邻两个搅拌桨叶片之间的水平夹角为120

°

,相邻两个搅拌层的垂直间隔大于类椭圆环的短轴小于类椭圆环的长轴。

9.每层搅拌桨叶片与传动杆具有不同的夹角;优选的,三层搅拌层中的搅拌桨叶片均向下倾斜,从下到上,搅拌桨叶片的倾斜程度逐渐减小,第二层搅拌桨叶片的长轴与传动杆之间的夹角大于第一层搅拌桨叶片的长轴与传动杆之间的夹角,第三层搅拌桨叶片的长轴与传动杆之间的夹角大于第二层搅拌桨叶片的长轴与传动杆之间的夹角。

10.具体的,第一层搅拌桨叶片的长轴与传动杆之间的夹角为33

°

~37

°

;第二层搅拌桨叶片的长轴与传动杆之间的夹角为45

°

~49

°

;第三层搅拌桨叶片的长轴与传动杆之间的

夹角为55

°

~60

°

。

11.优选的,所述搅拌桨叶片切向焊接在传动杆壁上,或者搅拌桨叶片与传动杆一体成形;优选搅拌桨叶片的长轴与传动杆的交点在搅拌桨叶片长轴长度的1/4~1/3处。

12.本实用新型中所述釜式反应器优选为热缩聚法制备均匀中间相碳微球的釜式反应器。

13.本实用新型中,搅拌桨叶片本身不具有常规的对称结构,而是一种非对称的类椭圆环形结构,且每层搅拌桨叶片具有特定的结构和安装形式,形成三层循环不对称环形搅拌结构。搅拌桨叶片与传动轴并非垂直设置,而是向下倾斜且三层具有不同的倾斜程度,以搅拌桨叶片的长轴与传动杆的交点所在水平面为横向分界面,每个叶片处于上下两个搅拌区域内,自下而上将整个反应器内部分为六个搅拌区域,以传动杆为纵向基准,在相邻两个搅拌区域内形成两股大小不同搅拌方向不同的流层;同时叶片具有一定的环体截面半径,在环体和环内腔又形成两股大小不同水平搅拌方向不同的流层;此外叶片在流层与流层之间进行搅拌,这样在反应器内部的水平和垂直方向分别形成六股大小不同搅拌方向不同的流层。随着传动轴带动搅拌桨叶片的旋转,每股流层至少与两股流层在循环流动,流体本身也在产生涡流而进行流层间的搅拌,这样使得搅拌更为均匀;在反应釜进行反应的过程中,三层搅拌桨叶片对固体微球提供上升力和下压力,形成不同的流层并进行搅拌,提高了搅拌效率和空间利用率,大大减少物料中固体微球的沉积和融并以及粒径不均匀现象,减少物料浪费,提高反应制备效率以及反应物料的转化率。

14.本实用新型中设计的搅拌器,同时可以简化目前已有的釜式反应器,在现有釜式反应器中为了提高搅拌效率和减少涡流的存在,要设置挡板与导流筒,挡板的作用为了取消“打旋”,导流筒的作用提高混合程度,而本实用新型中的搅拌器在进行搅拌时产生的六股流层从根本上避免了涡流的产生,同时叶片中空造成的循环流动也促进提高物料在溶剂的混合程度,兼具挡板与导流筒的作用,可以简化釜式反应器。

15.与已有技术相比,本实用新型的有益效果为:

16.本实用新型设计了一种采用三层循环不对称环形搅拌结构的搅拌器,在釜式反应过程中,三层搅拌桨叶片对溶解在溶剂中的物料提供上升力和下压力,形成不同的流层并进行搅拌,提高了搅拌效率和空间利用率,大大减少物料沉积融并现象,减少物料在反应釜底层堆积现象,使得制备的目的产物效率提高,同时提高了物料的转化率,避免了物料的浪费,同时还在一定程度上简化了釜式反应器的结构。

附图说明

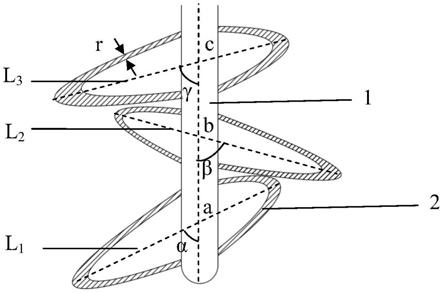

17.(1)图1为本实用新型所述搅拌器的结构示意图;

18.(2)图2为本实用新型所述搅拌器的俯视图;

19.(3)图3为本实用新型所述搅拌器的三个搅拌桨叶片结构示意图。

20.图中,1为传动杆,2为搅拌桨叶片,a、b、c为搅拌桨叶片的长轴与传动杆的交点,r为搅拌桨叶片的类椭圆环的环体截面半径,d为搅拌桨叶片的厚度,l1、l2、l3分别为三层搅拌桨叶片的长轴,α、β、γ分别为三层搅拌桨叶片的长轴与传动杆之间的夹角,z

1-z6和w

1-w6为搅拌桨叶片形成的不同区域。

具体实施方式

21.下面结合附图和具体实施方式来对本实用新型进行详述:

22.如图1所示是本实用新型所述搅拌器的结构示意图;所述搅拌器采用三层循环不对称环形搅拌结构,包括传动杆1以及在传动杆上不均匀布置的三层搅拌层,每层搅拌层含有一个搅拌桨叶片2;

23.所述搅拌桨叶片2是不对称的类椭圆环形结构,连接在传动杆1上,与传动杆1切向焊接或一体成形,搅拌桨叶片2的长轴l与传动杆1的交点a(b/c)在搅拌桨叶片长轴长度的1/4~1/3处;

24.所述搅拌桨叶片2的类椭圆环面均为橄榄球形但每个搅拌桨叶片的类椭圆环面的形状不完全相同;所述类椭圆环的环体截面半径r为0.5~1.5cm,所述搅拌桨叶片2的厚度d为0.1~0.3cm;

25.所述搅拌桨叶片2的类椭圆环的环面垂直于水平面,沿长轴方向横向设置;三个搅拌桨叶片之间具有水平夹角,处于不同的纵向位置;相邻两个搅拌桨叶片之间的水平夹角为120

°

,相邻两个搅拌层的垂直间隔大于类椭圆环的短轴小于类椭圆环的长轴;

26.每层搅拌桨叶片与传动杆具有不同的夹角;三层搅拌层中的搅拌桨叶片均向下倾斜,从下到上,搅拌桨叶片的倾斜程度逐渐减小,具体的,第一层搅拌桨叶片的长轴l1与传动杆1之间的夹角为33

°

~37

°

;第二层搅拌桨叶片的长轴l2与传动杆1之间的夹角为45

°

~49

°

;第三层搅拌桨叶片的长轴l3与传动杆1之间的夹角为55

°

~60

°

。

27.由图3可以详细看出,搅拌桨叶片本身不具有常用的叶片结构,而是一种非对称且与传动杆具有不同角度的类椭圆环形结构。从下到上,第一层搅拌桨叶片的长轴l1与传动杆1之间的夹角α为33

°

~37

°

,这样以搅拌桨叶片的长轴与传动杆连接点a所在水平面为横向基准,形成上下两个区域z1和z2,保证在这两个区域内形成两股大小不同搅拌方向不同的流层,同时叶片具有一定的环体截面半径,在环体截面和环内腔又形成两股大小不同水平搅拌方向不同的流层w1和w2;此外叶片在流层与流层之间会进行搅拌。第二层搅拌桨叶片的长轴l2与传动杆之间的夹角β为45

°

~49

°

,第三层搅拌桨叶片的长轴l3与传动杆之间的夹角γ为55

°

~60

°

,同样的原理,在水平和垂直方向分别形成六股不同方向,大小的流层,三个不对称的类椭圆环形结构叶片不停的在流层间进行搅拌,由于每个流层的角度不同,每股流层至少与两股流层在循环流动,这样保证在有叶片搅拌的同时,流体本身也在产生涡流而进行流层间的搅拌,这样使得搅拌更为均匀,使得物料在反应时分布更为均匀。

28.在实际应用的反应釜中,本实用新型所述搅拌器的工作位置与普通搅拌杆的工作位置相似。本实用新型所述搅拌器在反应釜工作中对物料以及溶剂进行搅拌,利用设计的特定结构,在对固液混合进行搅拌的时候产生六股相互交汇的流层,在各种流层进行对流搅拌的同时(此时为混流),并且因为搅拌叶片也具有厚度同时对各个空间区域进行规律循环搅拌,保证了整个空间固液的均匀,搅拌更为均匀,为反应提供有力的环境条件。

29.实施例1:

30.在直接热缩聚法制备均匀中间相碳微球的釜式反应器中,使用上述方案的搅拌器;

31.直接热缩聚法制备炭微球:称取一定量的原料油与一定质量比例的炭黑(5%)均匀混合,超声分散1h,接着将混合物倒入上述釜式反应器中,置换氮气3次后将釜内压力充

至3mpa;将加热电压设置为150v,调整搅拌器的转速为400r/min,以5℃/min升至一定温度(430℃)反应一定时间(8h),在反应过程中通过调节放气阀维持釜内压力3mpa;反应结束后,关闭加热电源,停止搅拌,待反应釜冷却至室温后,得到均匀分布的反应产物,经高温离心分离获得中间相炭微球,小球粒径分布在集中在10-20微米,收率为47-49%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1