一种DMF浓缩工艺的装置的制作方法

一种dmf浓缩工艺的装置

技术领域

1.本实用新型涉及一种dmf浓缩工艺,尤其是一种dmf浓缩工艺的装置。

背景技术:

2.二甲基甲酰胺(dmf)作为重要的化工原料以及性能优良的溶剂,主要应用于聚氨酯、腈纶、医药、农药、染料、电子等行业;在聚氨酯行业中作为洗涤固化剂,主要用于湿法合成革生产;在医药行业中作为合成药物中间体,广泛用于制取强力霉素、可的松、磺胺类药品的生产;在腈纶行业中作为溶剂,主要用于腈纶的干法纺丝生产;在农药行业中用于合成高效低毒农药杀虫剂;在染料行业作为染料溶剂;在电子行业作为镀锡零部件的淬火及电路板的清洗等;其它行业包括危险气体的载体、药品结晶用溶剂、粘合剂等。

3.二甲基甲酰胺(dmf)是一种透明液体,能和水及大部分有机溶剂互溶,它是化学反应的常用溶剂,而从水溶液中提取dmf,传统一般采用精馏装置,其热源一般是鲜蒸汽,因此能耗和运行成本均较高。

4.因此急需一种可以实现降低能耗,且具有提高经济效益效果的dmf浓缩工艺的装置。

技术实现要素:

5.本实用新型的目的是提供一种dmf浓缩工艺的装置,可以实现降低能耗,且有效提高经济效益目的。

6.本实用新型提供了如下的技术方案:

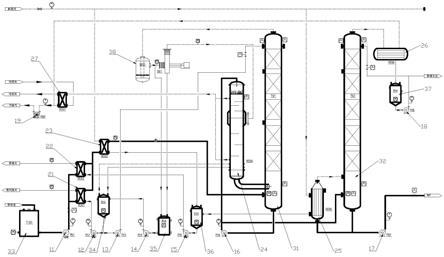

7.一种dmf浓缩工艺的装置,包括dmf物料依次经过的原料罐、原料泵、蒸馏水预热器、蒸汽预热器、第一精馏塔、第一塔底泵、降膜再沸器、第二精馏塔、塔底再沸器、第二塔底泵,第一塔底泵用于实现物料在第一精馏塔和降膜再沸器之间的循环或用于将循环后的物料泵入第二精馏塔,第二塔底泵用于实现物料在第二精馏塔和塔底再沸器之间的循环或用于将循环后的物料泵出;蒸汽预热器的换热介质进口和塔底再沸器的换热介质进口通入鲜蒸汽;蒸馏水预热器的换热介质进口依次通过蒸馏水泵、蒸馏水罐与降膜再沸器的换热介质出口连通;蒸馏水罐上还设有与降膜再沸器的换热介质进口连通的蒸汽出口,其底部管道还通过支路回流泵连通第一精馏塔;第一精馏塔顶端出口的二次蒸汽通过管道进入到mvr压缩系统中,经mvr压缩系统升温升压后的气体进入降膜再沸器内加热物料。

8.进一步的,还包括与蒸馏水预热器并联的冷凝水预热器,冷凝水预热器的预热进液口与原料泵通过管道连接,且其预热出液口与蒸汽预热器的预热进液口通过管道连接,冷凝水预热器的换热介质进口依次通过冷凝水泵、冷凝水罐与塔底再沸器的换热介质出口连通。

9.优选的,蒸汽预热器的换热介质出口连通冷凝水罐。

10.优选的,mvr压缩系统包括通过管道与第一精馏塔的顶端出口连通的二次分离器,二次分离器分离后的气体经压缩机升温升压后进入降膜再沸器内,压缩机连接有积液罐,

积液罐通过积液泵与蒸馏水罐连通。

11.优选的,降膜再沸器内的不凝气还通过管道连接有不凝气冷凝器,真空泵可将经过不凝气冷凝器冷凝后的不凝气泵出。

12.优选的,第二精馏塔的顶端蒸汽出口还连接有塔顶冷凝器,由塔顶冷凝器的冷凝后的蒸馏水由终结回流泵泵出,且终结回流泵的出口还连接有与第二精馏塔连通的支路。

13.优选的,塔顶冷凝器还与真空泵之间通过供不凝气排出的不凝气管道连通。

14.基于上述装置的一种dmf浓缩工艺的方法,包括以下步骤:

15.s1:进料:处理溶液储存在原料罐中,溶液从原料罐出来,由原料泵打入蒸馏水预热器、冷凝水预热器,在蒸馏水预热器、冷凝水预热器内进行热交换,再经蒸汽预热器换热升温后,进入第一精馏塔内,第一精馏塔塔底连有降膜再沸器,溶液在降膜再沸器内进行蒸发浓缩,通过第一塔底泵在降膜再沸器和第一精馏塔内打循环进行蒸发浓缩;

16.s2:蒸发:物料依次通过降膜再沸器,在降膜再沸器列管内,物料从上而下,受热蒸发,浓缩液落下至第一精馏塔底部,依次通过后物料达到较高的浓度;

17.s3:蒸发分离:从降膜再沸器出来的蒸汽进入第一精馏塔,第一精馏塔控制在0.7bar 微负压蒸发,水蒸汽在第一精馏塔内,根据液相组分的挥发性差异进行分离,在第一精馏塔内液体物料多次部分气化或多次部分冷凝,进行传质传热过程,最终分离得到塔顶较纯的轻组分、塔底重组分;

18.s4:冷凝:从第一精馏塔顶出来的二次蒸汽,进入mvr压缩系统,二次蒸汽被压缩后,温度可升高12℃左右,压缩后的蒸汽再打入降膜再沸器内加热物料,加热物料的过程中,这部分蒸汽冷凝成水流至蒸馏水灌;

19.s5:出料:当第一精馏塔塔顶的出水dmf含量降低至设计值后,由蒸馏水泵泵入蒸馏水预热器与原料液换热,温度降低后通过蒸馏水泵排出系统,部分蒸馏水通过支路回流泵回流到第一精馏塔中保证dmf含量小于200ppm,当第一精馏塔塔底dmf组分含量大于设计值60%时,通过泵送至单效系统的第二精馏塔内,第二精馏塔底设有塔底再沸器,物料在塔底再沸器内进行蒸发浓缩;

20.s6:蒸发:物料通过塔底再沸器,塔底再沸器壳程通入鲜蒸汽,在塔底再沸器列管内,物料从下而上,受热蒸发,浓缩液和产生的二次蒸汽进入第二精馏塔底部,依次通过后物料达到较高的浓度;

21.s7:蒸发分离:从塔底再沸器出来的蒸汽进入第二精馏塔,精馏塔系统控制在 0.15bar微负压蒸发,水蒸汽在第二精馏塔内,根据液相组分的挥发性差异进行分离,在第二精馏塔内液体物料多次部分气化或多次部分冷凝,进行传质传热过程,最终分离得到塔顶较纯的轻组分、塔底重组分;

22.s8:冷凝:从第二精馏塔顶出来的二次蒸汽,进入塔顶冷凝器内进行冷凝;

23.s9:出料:当第二精馏塔顶的出水dmf含量降低至设计值后,由终结回流泵泵出系统,部分蒸馏水通过支路回流到第二精馏塔中保证dmf含量小于200ppm,当第二精馏塔底dmf组分含量大于设计值98%时,通过第二塔底泵送出系统;

24.s10:经预热后的物料进入降膜再沸器后与压缩后升高12℃的蒸汽进行换热蒸发,由于系统为浓缩液出料系统会带走部分热量,该部分热量通过蒸汽补偿,以达到整个系统热平衡;

38,二次分离器38分离后的气体经压缩机升温升压后进入降膜再沸器24内,压缩机连接有积液罐,积液罐35通过积液泵14与蒸馏水罐3734连通,降膜再沸器24内的不凝气还通过管道连接有不凝气冷凝器27,真空泵19可将经过不凝气冷凝器27冷凝后的不凝气泵出,第二精馏塔32的顶端蒸汽出口还连接有塔顶冷凝器26,由塔顶冷凝器26 的冷凝后的蒸馏水由终结回流泵18泵出,且终结回流泵18的出口还连接有与第二精馏塔32连通的支路,塔顶冷凝器26还与真空泵19之间通过供不凝气排出的不凝气管道连通。

37.基于上述装置的一种dmf浓缩工艺的方法,包括以下步骤:

38.s1:进料:处理溶液储存在原料罐33中,溶液从原料罐33出来,由原料泵11打入蒸馏水预热器21、冷凝水预热器22,在蒸馏水预热器21、冷凝水预热器22内进行热交换,再经蒸汽预热器23换热升温后,进入第一精馏塔31内,第一精馏塔31塔底连有降膜再沸器24,溶液在降膜再沸器24内进行蒸发浓缩,通过第一塔底泵16在降膜再沸器24和第一精馏塔31内打循环进行蒸发浓缩;

39.s2:蒸发:物料依次通过降膜再沸器24,在降膜再沸器24列管内,物料从上而下,受热蒸发,浓缩液落下至第一精馏塔31底部,依次通过后物料达到较高的浓度;

40.s3:蒸发分离:从降膜再沸器24出来的蒸汽进入第一精馏塔31,第一精馏塔31 控制在0.7bar微负压蒸发,水蒸汽在第一精馏塔31内,根据液相组分的挥发性差异进行分离,在第一精馏塔31内液体物料多次部分气化或多次部分冷凝,进行传质传热过程,最终分离得到塔顶较纯的轻组分、塔底重组分;

41.s4:冷凝:从第一精馏塔31顶出来的二次蒸汽,进入mvr压缩系统,二次蒸汽被压缩后,温度可升高12℃左右,压缩后的蒸汽再打入降膜再沸器24内加热物料,加热物料的过程中,这部分蒸汽冷凝成水流至蒸馏水灌;

42.s5:出料:当第一精馏塔31塔顶的出水dmf含量降低至设计值后,由蒸馏水泵12 泵入蒸馏水预热器21与原料液换热,温度降低后通过蒸馏水泵12排出系统,部分蒸馏水通过支路回流泵13回流到第一精馏塔31中保证dmf含量小于200ppm,当第一精馏塔 31塔底dmf组分含量大于设计值60%时,通过泵送至单效系统的第二精馏塔32内,第二精馏塔32底设有塔底再沸器25,物料在塔底再沸器25内进行蒸发浓缩;

43.s6:蒸发:物料通过塔底再沸器25,塔底再沸器25壳程通入鲜蒸汽,在塔底再沸器25列管内,物料从下而上,受热蒸发,浓缩液和产生的二次蒸汽进入第二精馏塔32 底部,依次通过后物料达到较高的浓度;

44.s7:蒸发分离:从塔底再沸器25出来的蒸汽进入第二精馏塔32,精馏塔系统控制在0.15bar微负压蒸发,水蒸汽在第二精馏塔32内,根据液相组分的挥发性差异进行分离,在第二精馏塔32内液体物料多次部分气化或多次部分冷凝,进行传质传热过程,最终分离得到塔顶较纯的轻组分、塔底重组分;

45.s8:冷凝:从第二精馏塔32顶出来的二次蒸汽,进入塔顶冷凝器26内进行冷凝;

46.s9:出料:当第二精馏塔32顶的出水dmf含量降低至设计值后,由终结回流泵18 泵出系统,部分蒸馏水通过支路回流到第二精馏塔32中保证dmf含量小于200ppm,当第二精馏塔32底dmf组分含量大于设计值98%时,通过第二塔底泵17送出系统;

47.s10:经预热后的物料进入降膜再沸器24后与压缩后升高12℃的蒸汽进行换热蒸发,由于系统为浓缩液出料系统会带走部分热量,该部分热量通过蒸汽补偿,以达到整个系

统热平衡;

48.s11:整套蒸发系统通过plc软件来控制,所有的输出和输入信号,系统的操作都可由配套的计算机完成。

49.本实用新型的工作原理是:本实用新型结合mvr和精馏的设备方式,与传统的精馏比,回用了热源,降低了鲜蒸汽的耗量;第一段降膜再沸器24的蒸汽进入到压缩系统,进行循环利用;第一段采用降膜再沸器24,大大提高了传热效率,减少了换热面积,节省了设备投资成本;第二段采用强制循环再沸器,强制循环大流速的特点,有效延缓设备结垢,流程简洁,设备投资更小,系统故障点更少,运行稳定;通过精馏的方式除去进料水中的dmf溶液保证了压缩机的运行安全可靠,并且保证了蒸馏水的品质以及dmf 溶液的高回收率。

50.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1