一种碳纤维生产的废气处理及热能回收装置的制作方法

1.本实用新型涉及碳纤维生产技术领域,具体涉及一种碳纤维生产的废气处理及热能回收装置。

背景技术:

2.对碳纤维生产废气的处理系统的研究进行优化炭化废气处理效果,已经成为制约碳纤维产量的关键因素。如果直接排放含有毒有害气体的废气,影响周围环境的空气质量,甚至可能危害到附近居民的健康。鉴于以上缺陷,实有必要设计一种碳纤维生产的废气处理及热能回收装置。

技术实现要素:

3.本实用新型的目的在于提供一种碳纤维生产的废气处理及热能回收装置,以解决上述背景技术中提出的问题。

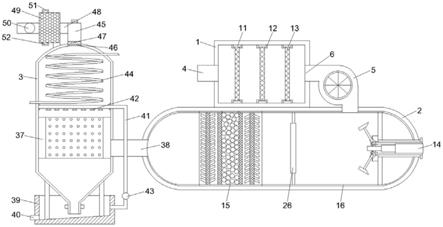

4.为实现上述目的,本实用新型提供如下技术方案:一种碳纤维生产的废气处理及热能回收装置,包括过滤箱箱体、焚烧炉和废气处理罐,所述焚烧炉的顶部安装有过滤箱箱体,所述焚烧炉的一侧连接有废气处理罐,所述过滤箱箱体的左侧开设有进气口,所述过滤箱箱体的右侧开设有出气口,出气口与风机相连通,风机与焚烧炉的进口处相连通,所述过滤箱箱体的内部设置有过滤机构,过滤机构包括滑轨,所述滑轨分别位于过滤箱箱体的内腔顶端以及底端位置处,且滑轨的内部设置有滑块,所述滑块的一端固定连接有过滤板,且滑块与滑轨之间滑动连接,所述过滤板的数量设置有三个,所述焚烧炉的内部右侧通过螺栓安装有喷头拆卸架结构,所述焚烧炉的内侧中间位置螺栓连接有耐热陶瓷片,所述焚烧炉的内部左侧通过螺栓安装有烟气过滤架结构,在焚烧炉的内侧四周位置设置有隔热垫。

5.优选的,所述过滤箱箱体的前表面安装有操作门,所述操作门的一侧安装有门锁,且操作门的另一侧安装有门铰链,所述操作门与门铰链的连接处设置有门封条。

6.优选的,所述喷头拆卸架结构包括固定管、移动管、燃烧器喷头、安装架、导向板、耳板、连接杆、密封板和弹簧垫片,所述移动管横向插接在固定管的内侧;所述燃烧器喷头螺钉连接在移动管的内侧;所述安装架分别焊接在固定管的左侧上下两部;所述导向板螺栓连接在固定管的左侧。

7.优选的,所述耳板分别焊接在移动管的左侧上下两部;所述连接杆轴接在耳板的内侧;所述密封板焊接在连接杆的左侧;所述弹簧垫片一端螺钉连接移动管,另一端螺钉连接连接杆,所述移动管的右侧四周位置焊接有限位板,所述导向板的内侧开设有导向槽,导向槽的横截面为向内侧弯曲的圆锥形槽,所述密封板为半圆形板,并且横截面远离移动管的一侧为弧形。

8.优选的,所述烟气过滤架结构包括安装框、盖板、右侧过滤网、过滤遮板、左侧过滤网、收集遮板、阻隔网和催化剂颗粒,所述安装框插接在焚烧炉的内部左侧,并与焚烧炉螺栓连接,所述盖板螺钉连接在安装框的内侧上部中间位置;所述右侧过滤网螺钉连接在盖

板的内部右侧;所述过滤遮板分别螺钉连接在右侧过滤网的左右两侧;所述左侧过滤网螺钉连接在安装框的内部左侧。

9.优选的,所述收集遮板螺钉连接在左侧过滤网的左右两侧;所述阻隔网分别焊接在安装框的内部左右两侧;所述催化剂颗粒分别填充在阻隔网的内侧。

10.优选的,所述废气处理罐下端设有出水口,且废气处理罐的出水口上设有开关阀,废气处理罐下方设有底面倾斜的储水池,废气处理罐下端位于储水池内,并通过支撑柱固定在储水池内,储水池底面较低的一侧设有废水出口。

11.优选的,所述废气处理罐下部内壁上固接有内部中空的出气圆环,出气圆环的内壁上设有若干均匀分布的出气孔,出气圆环的一侧设有废气进管,废气进管与焚烧炉的左侧连通,废气进管上设有电磁阀,废气进管穿过废气处理罐后与出气圆环内腔连通,出气圆环上方设有若干喷水头,喷水头的入水口连有喷水管,喷水管的一端封堵固定在废气处理罐的内壁上,喷水管的另一端穿过废气处理罐后与储水池连通,喷水管靠近储水池的一端设有水泵,喷水头上方设有圆周盘旋的螺旋管。

12.优选的,所述废气处理罐顶部设有竖直的出气管,出气管上端封堵,出气管与废气处理罐的连接处设有支撑网,支撑网上设有经碱性溶液湿润过的纱布层。

13.优选的,所述出气管上端设有出口,出气管的一侧连通有横向管,横向管的中部设有盛有活性炭的活性炭盒,活性炭盒与废气处理罐顶部通过支撑架固定连接,活性炭盒与横向管的连通处设有滤网,活性炭盒的上端设有活性炭进口,活性炭盒的下端设有活性炭出口,横向管远离出气管的一端连有抽风机。

14.与现有技术相比,本实用新型一种碳纤维生产的废气处理及热能回收装置,设置有废气处理罐,喷水头喷洒废气产生的水蒸汽也对螺旋管加热,螺旋管将加热后的热水输送给用户使用,从而节约了能源,保护了环境;本实用新型先用水喷洒到废气上,废气中溶于水的物质被过滤掉,在利用经碱性溶液湿润过的纱布层过滤,中和掉废气中含有的氮的氧化物和二氧化硫等有害气体,最后活性炭吸附废气,净化效果好;本实用新型设置了过滤机构,将废气通过进气口进入到过滤箱箱体中,废气经过三层过滤板的过滤净化,可实现对废气的净化,由于门封条的设置,可保证操作门的密封性,可将过滤板中的滑块与滑轨实现打开,这时过滤板可拆卸掉,可方便对过滤板上的灰尘进行清理。

附图说明

15.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制,在附图中:

16.图1为本实用新型一种碳纤维生产的废气处理及热能回收装置的结构示意图;

17.图2为本实用新型一种碳纤维生产的废气处理及热能回收装置中的过滤箱箱体外部结构示意图;

18.图3为本实用新型一种碳纤维生产的废气处理及热能回收装置中的喷头拆卸架结构结构示意图;

19.图4为本实用新型一种碳纤维生产的废气处理及热能回收装置中的烟气过滤架结构结构示意图。

20.附图中:

21.1、过滤箱箱体;2、焚烧炉;3、废气处理罐;4、进气口;5、风机;6、出气口;7、操作门;8、门锁;9、门铰链;10、门封条;11、滑轨;12、滑块;13、过滤板;14、喷头拆卸架结构;15、烟气过滤架结构;16、隔热垫;17、固定管;18、移动管;19、燃烧器喷头;20、安装架;21、导向板;22、耳板;23、连接杆;24、密封板;25、弹簧垫片;26、耐热陶瓷片;27、限位板;28、导向槽;29、安装框;30、盖板;31、右侧过滤网;32、过滤遮板;33、左侧过滤网;34、收集遮板;35、阻隔网;36、催化剂颗粒;37、出气圆环;38、废气进管;39、储水池;40、废水出口;41、喷水管;42、喷水头;43、水泵;44、螺旋管;45、出气管;46、支撑网;47、纱布层;48、横向管;49、活性炭盒;50、抽风机;51、活性炭进口;52、活性炭出口。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.请参阅图1

‑

4所示,本实用新型提供一种技术方案:一种碳纤维生产的废气处理及热能回收装置,包括过滤箱箱体1、焚烧炉2和废气处理罐3,所述焚烧炉2的顶部安装有过滤箱箱体1,所述焚烧炉2的一侧连接有废气处理罐3,所述过滤箱箱体1的左侧开设有进气口4,所述过滤箱箱体1的右侧开设有出气口6,出气口与风机5相连通,风机5与焚烧炉2的进口处相连通,所述过滤箱箱体1的内部设置有过滤机构,过滤机构包括滑轨11,所述滑轨11分别位于过滤箱箱体1的内腔顶端以及底端位置处,且滑轨11的内部设置有滑块12,所述滑块12的一端固定连接有过滤板13,且滑块12与滑轨11之间滑动连接,所述过滤板13的数量设置有三个。

24.本实施例中的所述过滤箱箱体1的前表面安装有操作门7,所述操作门7的一侧安装有门锁8,且操作门7的另一侧安装有门铰链9,所述操作门7与门铰链9的连接处设置有门封条10。

25.本实施例中的所述焚烧炉2的内部右侧通过螺栓安装有喷头拆卸架结构14,所述焚烧炉2的内侧中间位置螺栓连接有耐热陶瓷片26,所述焚烧炉2的内部左侧通过螺栓安装有烟气过滤架结构15,在焚烧炉2的内侧四周位置设置有隔热垫16,所述喷头拆卸架结构14包括固定管17、移动管18、燃烧器喷头19、安装架20、导向板21、耳板22、连接杆23、密封板24和弹簧垫片25,所述移动管18横向插接在固定管17的内侧;所述燃烧器喷头19螺钉连接在移动管18的内侧;所述安装架20分别焊接在固定管17的左侧上下两部;所述导向板21螺栓连接在固定管17的左侧;所述耳板22分别焊接在移动管18的左侧上下两部;所述连接杆23轴接在耳板22的内侧;所述密封板24焊接在连接杆23的左侧;所述弹簧垫片25一端螺钉连接移动管18,另一端螺钉连接连接杆23;向右侧拉动移动管18,导向板21引导连接杆23向内侧靠拢,直到密封板24将导向板21的内侧开口完全堵住,然后将燃烧器喷头19从移动管18的内侧拆下,更换新的燃烧器喷头19,将其重新安装到移动管18的内侧,然后向左推动移动管18,连接杆23推动密封板24向左侧移动,同时弹簧垫片25向两侧推动连接杆23,连接杆23带动密封板24向两侧分开,直到燃烧器喷头19的最左侧漏出导向板21的左侧,在更换燃烧器喷头19时不需要对焚烧炉2进行拆卸,提高该设备对燃烧器喷头19的更换速度,同时提高

工作效率。

26.本实施例中的所述移动管18的右侧四周位置焊接有限位板27,所述导向板21的内侧开设有导向槽28,导向槽28的横截面为向内侧弯曲的圆锥形槽,所述密封板24为半圆形板,并且横截面远离移动管18的一侧为弧形。

27.本实施例中的所述安装架20与焚烧炉2的内侧螺栓连接,所述固定管17与焚烧炉2的内部右侧螺栓连接。

28.本实施例中的所述烟气过滤架结构15包括安装框29、盖板30、右侧过滤网31、过滤遮板32、左侧过滤网33、收集遮板34、阻隔网35和催化剂颗粒36,所述安装框29插接在焚烧炉2的内部左侧,并与焚烧炉2螺栓连接,所述盖板30螺钉连接在安装框29的内侧上部中间位置;所述右侧过滤网31螺钉连接在盖板30的内部右侧;所述过滤遮板32分别螺钉连接在右侧过滤网31的左右两侧;所述左侧过滤网33螺钉连接在安装框29的内部左侧;所述收集遮板34螺钉连接在左侧过滤网33的左右两侧;所述阻隔网35分别焊接在安装框29的内部左右两侧;所述催化剂颗粒36分别填充在阻隔网35的内侧;废气穿过右侧过滤网31,经过过滤遮板32时可以对废气燃烧产生的烟尘进行阻挡,并对产生的烟油和烟尘进行吸附。

29.本实施例中的所述废气处理罐3下端设有出水口,且废气处理罐3的出水口上设有开关阀,废气处理罐3下方设有底面倾斜的储水池39,废气处理罐3下端位于储水池39内,并通过支撑柱固定在储水池39内,储水池39底面较低的一侧设有废水出口40,废气处理罐3下部内壁上固接有内部中空的出气圆环37,出气圆环37的内壁上设有若干均匀分布的出气孔,出气圆环37的一侧设有废气进管38,废气进管38与焚烧炉2的左侧连通,废气进管38上设有电磁阀,废气进管38穿过废气处理罐3后与出气圆环37内腔连通,出气圆环37上方设有若干喷水头42,喷水头42的入水口连有喷水管41,喷水管41的一端封堵固定在废气处理罐3的内壁上,喷水管41的另一端穿过废气处理罐3后与储水池39连通,喷水管41靠近储水池39的一端设有水泵43,喷水头42上方设有圆周盘旋的螺旋管44,螺旋管44的一端与外部进水管连接,螺旋管44的另一端与用户的供热管连接,废气处理罐3顶部设有竖直的出气管45,出气管45上端封堵,出气管45与废气处理罐3的连接处设有支撑网46,支撑网46上设有经碱性溶液湿润过的纱布层47,纱布层47上的碱性溶液为氢氧化钠溶液,出气管45上端设有出口,出气管45的一侧连通有横向管48,横向管48的中部设有盛有活性炭的活性炭盒49,活性炭盒49与废气处理罐3顶部通过支撑架固定连接,活性炭盒49与横向管48的连通处设有滤网,活性炭盒49的上端设有活性炭进口51,活性炭盒49的下端设有活性炭出口52,横向管48远离出气管45的一端连有抽风机50,出气管45顶部的出口、活性炭进口51和活性炭出口52上均螺纹连接有密封盖。

30.本实用新型工作时,使用人员可将废气通过进气口4进入到过滤箱箱体1中,废气经过三层过滤板13的过滤净化,可实现对废气的净化,由于门封条12的设置,可保证操作门7的密封性,当打开门锁8后,在门铰链9的作用下可实现操作门7的打开,这时可将过滤板13中的滑块12与滑轨11实现打开,这时过滤板13可拆卸掉,可方便对过滤板13上的灰尘进行清理,废气过滤后,启动风机5,将废气吸出输送至焚烧炉2的右侧,燃烧器喷头19喷射出火焰,对废气进行燃烧,燃烧之后的废气经过右侧过滤网31和过滤遮板32时,右侧过滤网31和过滤遮板32对废气燃烧后产生的烟油和烟尘进行过滤,烟油被过滤遮板32吸附在内壁上,然后废气经过催化剂颗粒36时,催化剂颗粒36可以加速废气的反应速度,同时左右两侧的

阻隔网35可以对废气进行多次过滤,最后废气经过左侧过滤网33、收集遮板34和废气进管38进入废气处理罐3中,左侧过滤网33和收集遮板34对催化反应之后的废气进行过滤,焚烧炉2产生的热的废气经废气进管38进入到废气处理罐3内,喷水头42喷水,废气中溶于水的物质被过滤掉,在利用经碱性溶液湿润过的纱布层47过滤,中和掉废气中含有的氧化氮和二氧化硫等有害气体,最后活性炭吸附废气。此外,热废气对螺旋管44加热,同时,喷水头42喷洒废气产生的水蒸汽也对螺旋管44加热,螺旋管44将加热后的热水输送给用户使用,从而节约了能源,保护了环境。

31.当燃烧器喷头19出现损坏需要更换时,向右侧拉动移动管18,导向板21引导连接杆23向内侧靠拢,直到密封板24将导向板21的内侧开口完全堵住,然后将燃烧器喷头19从移动管18的内侧拆下,更换新的燃烧器喷头19,将其重新安装到移动管18的内侧,然后向左推动移动管18,连接杆23推动密封板24向左侧移动,同时弹簧垫片25向两侧推动连接杆23,连接杆23带动密封板24向两侧分开,直到燃烧器喷头19的最左侧漏出导向板21的左侧,在更换燃烧器喷头19时不需要对焚烧炉2进行拆卸,操作简单,减少维修时的维修时间。

32.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1