一种智能化废气处理系统的制作方法

1.本实用新型涉及废气处理技术领域,特别涉及一种智能化废气处理系统。

背景技术:

2.废气是指人类在生产和生活过程中排出的有毒有害的气体,随着社会的发展,其各种加工产业逐渐强大,而其加工车间产生的废气也逐渐增加,废气的排放量逐步增长;

3.现有的废气处理设备多数需要通过工作人员本身进行调节一些步骤,极大的耽误工作人员的工作效率,且现有的废气处理设备内部结构单一,使一定量的废气排放标准不达标,从而破坏环境,为此,提出一种智能化废气处理系统。

技术实现要素:

4.有鉴于此,本实用新型实施例希望提供一种智能化废气处理系统,以解决或缓解现有技术中存在的技术问题,至少提供一种有益的选择。

5.本实用新型实施例的技术方案是这样实现的:一种智能化废气处理系统,包括废气大颗粒吸附组件、灭菌吸尘组件和控制排放组件,所述废气大颗粒吸附组件包括第一壳体、第二壳体、第一电机、两个第一轴承、杆体、活性碳吸附板、气体浓度检测仪、隔板、过滤网、进气管和阀门;

6.所述第一壳体的内部底壁焊接有第二壳体,所述第二壳体的内部底壁焊接有第一电机,所述第一电机的输出轴通过一个第一轴承转动连接于第二壳体的内部顶壁,所述第一电机的输出轴焊接有杆体,所述杆体的上表面通过另一个第一轴承转动连接于第一壳体的内部顶壁,另一个所述第一轴承的外圈焊接于第一壳体的内部顶壁,所述杆体的外侧壁均匀安装有活性碳吸附板,所述第一壳体的内侧壁安装有气体浓度检测仪。

7.在一些实施例中,所述第一壳体的内部底壁与内部顶壁焊接有隔板,所述隔板的内侧壁安装有过滤网,通过过滤网对气体进行过滤。

8.在一些实施例中,所述第一壳体的一侧贯穿有进气管,所述进气管的外侧壁安装有阀门,进气管用于接收废气。

9.在一些实施例中,所述废气大颗粒吸附组件的内部安装有灭菌吸尘组件;

10.所述灭菌吸尘组件包括u型板、气缸、挡板、支撑板、第一吸风机、连接板、紫外线杀菌灯、保护罩、导电银管、铜丝和气体质量检测仪;

11.所述废气大颗粒吸附组件的第一壳体上表面焊接有灭菌吸尘组件的u型板,所述u型板的上表面中部贯穿有气缸,所述气缸的活塞杆焊接有挡板,所述气缸的活塞杆与所述挡板的外侧壁贯穿于第一壳体的上表面,所述隔板远离杆体的一侧焊接有支撑板,所述支撑板的上表面安装有第一吸风机,通过第一吸风机用于吸收废气大颗粒吸附组件内部的气体。

12.在一些实施例中,所述第一壳体的内侧壁与所述隔板相邻一侧对称焊接有两个连接板,两个所述连接板相邻一侧均安装有紫外线杀菌灯,两个所述连接板相邻一侧且位于

两个所述紫外线杀菌灯相邻一侧均通过合页铰接有保护罩,通过紫外线杀菌灯用于灭杀气体中的细菌。

13.在一些实施例中,所述第一壳体的内侧壁与所述隔板相邻一侧对称焊接有两个导电银管,所述导电银管的外侧壁绕设有铜丝,所述第一壳体的内部底壁且位于两个所述导电银管的下方安装有气体质量检测仪,通过气体质量检测仪检测气体质量。

14.在一些实施例中,所述废气大颗粒吸附组件的另一侧设有控制排放组件;

15.所述控制排放组件包括连接管、第三壳体、第二吸风机、u型管、第四壳体、第五壳体、第二电机、第二轴承、叶扇、烟囱和控制器;

16.所述废气大颗粒吸附组件的第一壳体的另一侧与控制排放组件的第三壳体相邻一侧贯穿有连接管,所述第三壳体的内部底壁安装有第二吸风机,所述第三壳体的上表面贯穿有u型管,所述第三壳体远离第一壳体的一侧焊接有第四壳体,所述u型管的外侧壁贯穿于第四壳体的一侧,所述第四壳体的上表面贯穿有烟囱,所述第一壳体的上表面安装有控制器,通过第二吸风机将灭菌吸尘组件内的气体吸收到第三壳体内部,通过u型管排放到第四壳体内部。

17.在一些实施例中,所述第四壳体远离第三壳体的一侧焊接有第五壳体,所述第五壳体的内侧壁焊接有第二电机,所述第二电机的输出轴通过第二轴承贯穿于第四壳体的一侧,所述第二电机的输出轴焊接有叶扇,通过第二电机带动叶扇进行转动。

18.本实用新型实施例由于采用以上技术方案,其具有以下优点:

19.本实用新型通过安装的气体浓度检测仪和气体质量检测仪实时监测内部气体处理情况,并将接收的信息传递给控制器,借由控制器启动各个工作机构,从而有效节约人力资源,提高工作人员的工作效率,并通过活性碳吸附板吸附气体内部大颗粒杂质,紫外线杀菌灯灭杀气体内部的活性细菌,通过制造电磁吸附灰尘和通过酸性溶液中和气体内部的碱性物质,分离处理,从而提高气体排放标准。

20.上述概述仅仅是为了说明书的目的,并不意图以任何方式进行限制。除上述描述的示意性的方面、实施方式和特征之外,通过参考附图和以下的详细描述,本实用新型进一步的方面、实施方式和特征将会是容易明白的。

附图说明

21.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

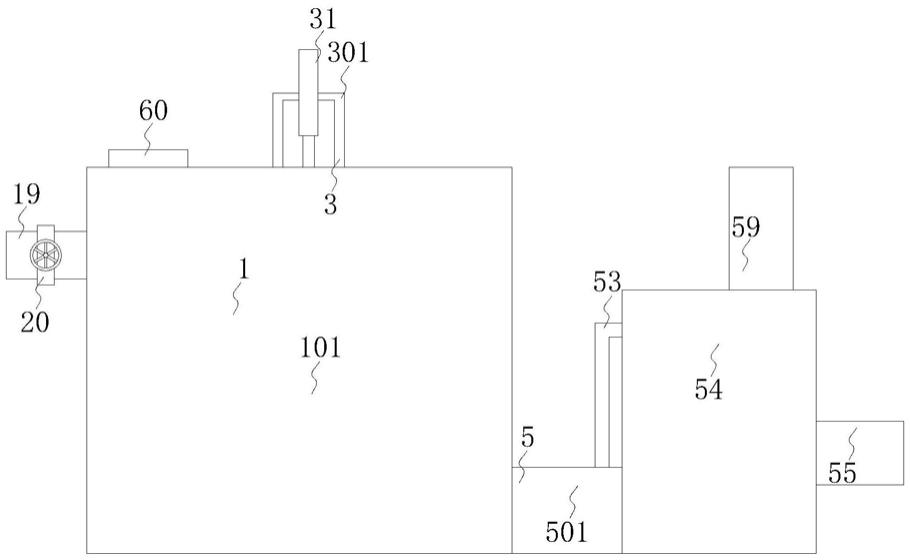

22.图1为本实用新型的结构图;

23.图2为本实用新型的第一壳体剖面结构图;

24.图3为本实用新型的第三壳体结构图;

25.图4为本实用新型的第二壳体结构图;

26.图5为本实用新型的电路图。

27.附图标记:1、废气大颗粒吸附组件;101、第一壳体;11、第二壳体;12、第一电机;13、第一轴承;14、杆体;15、活性碳吸附板;16、气体浓度检测仪;17、隔板;18、过滤网;19、进

气管;20、阀门;3、灭菌吸尘组件;301、u型板;31、气缸;32、挡板;33、支撑板;34、第一吸风机;35、连接板;36、紫外线杀菌灯;37、保护罩;38、导电银管;39、铜丝;40、气体质量检测仪;5、控制排放组件;501、连接管;51、第三壳体;52、第二吸风机;53、u型管;54、第四壳体;55、第五壳体;56、第二电机;57、第二轴承;58、叶扇;59、烟囱;60、控制器。

具体实施方式

28.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本实用新型的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

29.下面结合附图对本实用新型的实施例进行详细说明。

30.如图1

‑

5所示,本实用新型实施例提供了一种智能化废气处理系统,包括废气大颗粒吸附组件1、灭菌吸尘组件3和控制排放组件5,废气大颗粒吸附组件1包括第一壳体101、第二壳体11、第一电机12、两个第一轴承13、杆体14、活性碳吸附板15、气体浓度检测仪16、隔板17、过滤网18、进气管19和阀门20;

31.第一壳体101的内部底壁焊接有第二壳体11,第二壳体11的内部底壁焊接有第一电机12,第一电机12的输出轴通过一个第一轴承13转动连接于第二壳体11的内部顶壁,第一电机12的输出轴焊接有杆体14,杆体14的上表面通过另一个第一轴承13转动连接于第一壳体101的内部顶壁,另一个第一轴承13的外圈焊接于第一壳体101的内部顶壁,杆体14的外侧壁均匀安装有活性碳吸附板15,第一壳体101的内侧壁安装有气体浓度检测仪16。

32.在一个实施例中,第一壳体101的内部底壁与内部顶壁焊接有隔板17,隔板17的内侧壁安装有过滤网18,通过设置过滤网18过滤气体内部的大颗粒杂质。

33.在一个实施例中,第一壳体101的一侧贯穿有进气管19,进气管19的外侧壁安装有阀门20,通过进气管19用于接收废气,阀门20控制进气管19的开合。

34.在一个实施例中,废气大颗粒吸附组件1的内部安装有灭菌吸尘组件3;

35.灭菌吸尘组件3包括u型板301、气缸31、挡板32、支撑板33、第一吸风机34、连接板35、紫外线杀菌灯36、保护罩37、导电银管38、铜丝39和气体质量检测仪40;

36.废气大颗粒吸附组件1的第一壳体101上表面焊接有灭菌吸尘组件3的u型板301,u型板301的上表面中部贯穿有气缸31,气缸31的活塞杆焊接有挡板32,气缸31的活塞杆与挡板32的外侧壁贯穿于第一壳体101的上表面,隔板17远离杆体14的一侧焊接有支撑板33,支撑板33的上表面安装有第一吸风机34,通过设置气缸31利用其活塞杆带动挡板32进行垂直运动,安装的第一吸风机34将废气大颗粒吸附组件1内的气体吸收到灭菌吸尘组件3内部。

37.在一个实施例中,第一壳体101的内侧壁与隔板17相邻一侧对称焊接有两个连接板35,两个连接板35相邻一侧均安装有紫外线杀菌灯36,两个连接板35相邻一侧且位于两个紫外线杀菌灯36相邻一侧均通过合页铰接有保护罩37,通过设置的紫外线杀菌灯36对气体内部的细菌进行灭杀,从而提高气体质量。

38.在一个实施例中,第一壳体101的内侧壁与隔板17相邻一侧对称焊接有两个导电银管38,导电银管38的外侧壁绕设有铜丝39,第一壳体101的内部底壁且位于两个导电银管38的下方安装有气体质量检测仪40,通过设置导电银管38与铜丝39进行通电,在密闭的空间内形成电磁,从而实现除尘,安装的气体质量检测仪40可以对内部气体质量进行检测。

39.在一个实施例中,废气大颗粒吸附组件1的另一侧设有控制排放组件5;

40.控制排放组件5包括连接管501、第三壳体51、第二吸风机52、u型管53、第四壳体54、第五壳体55、第二电机56、第二轴承57、叶扇58、烟囱59和控制器60;

41.废气大颗粒吸附组件1的第一壳体101的另一侧与控制排放组件5的第三壳体51相邻一侧贯穿有连接管501,第三壳体51的内部底壁安装有第二吸风机52,第三壳体51的上表面贯穿有u型管53,第三壳体51远离第一壳体101的一侧焊接有第四壳体54,u型管53的外侧壁贯穿于第四壳体54的一侧,第四壳体54的上表面贯穿有烟囱59,第一壳体101的上表面安装有控制器60,通过设置第二吸风机52将灭菌吸尘组件3内的气体通过进气口吸收到第三壳体51内部,借助出气口将气体通过u型管53排放到第四壳体54内部。

42.在一个实施例中,第四壳体54远离第三壳体51的一侧焊接有第五壳体55,第五壳体55的内侧壁焊接有第二电机56,第二电机56的输出轴通过第二轴承57贯穿于第四壳体54的一侧,第二电机56的输出轴焊接有叶扇58,通过设置的第二电机56带动连接其输出轴上的叶扇58进行转动。

43.在一个实施例中,第一壳体101的一侧安装有用于控制第一电机12、气缸31、第一吸风机34、紫外线杀菌灯36、导电银管38、第二吸风机52和第二电机56启动与关闭的开关组,开关组与外界市电连接,用以为控制第一电机12、气缸31、第一吸风机34、紫外线杀菌灯36、导电银管38、第二吸风机52和第二电机56供电。

44.本实施例中:第一电机12的型号为ye2

‑

160m1

‑

2。

45.本实施例中:气缸31的型号为osp

‑

p40

‑

00000

‑

00900。

46.本实施例中:第一吸风机34的型号为cx

‑

125。

47.本实施例中:第二吸风机52的型号为cx

‑

150。

48.本实施例中:第二电机56的型号为acsm130

‑

g06025lz。

49.本实施例中:气体浓度检测仪16的型号为ngp5

‑

so2

‑

a。

50.本实施例中:气体质量检测仪40的型号为hd

‑

p900

‑

ex。

51.本实施例中:控制器60的型号为dr1

‑

2000。

52.本实用新型在工作时,工作人员将废气通过进气管19通入到第一壳体101的内部,气体浓度检测仪16对气体进行检测,当浓度达到一定值时,气体浓度检测仪16将信号传递到控制器60,控制器60带动第二壳体11内的第一电机12启动,第一电机12的输出轴带动杆体14进行转动,从而使连接在杆体14上活性碳吸附板15进行联动,均匀的将废气内部的大颗粒杂质进行吸附,当运行一定的时间,控制器60带动气缸31和第一吸风机34进行启动,气缸31的活塞杆带动连接的挡板32进行垂直运动,第一吸风机34将气体吸收到灭菌吸尘组件3内,通过气体质量检测仪40实时监测气体质量,并将信号传递给控制器60,控制器60打开紫外线杀菌灯36和给予导电银管38电流,紫外线杀菌灯36对气体内携带的细菌进行灭杀,通过给予导电银管38电流在铜丝39及密闭的空间作用下,实现电磁,从而吸附气流中的灰尘,通过气体质量检测仪40实时监测气体质量满足释放值时,将信号传递给控制器60,控制器60带动第二吸风机52和第二电机56进行启动,第二吸风机52的进气口将气体从灭菌吸尘组件3内吸收到第三壳体51内,并借由出气口和u型管53排放到第四壳体54内,第四壳体54的内部放置有酸性溶液,用于中和气体内部的碱性物质,第二电机56的输出轴带动叶扇58进行转动,促使酸性溶液与气体内部的碱性物质进行充分混合,最后借由烟囱59进行排放。

53.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到其各种变化或替换,这些都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1