火电厂制粉防爆系统的制作方法

1.本实用新型涉及一种火电厂制粉防爆系统。

背景技术:

2.火电厂制粉系统发生制粉系统爆炸,给设备带来严重损坏并有可能导致机组的非计划停运对电厂的安全、经济、运行造成了损失,以往火力发电厂防止制粉系统爆炸采用的传统技术措施主要是控制磨煤机进出口温度,在这种防爆方式下机组运行经济性将受到较大的影响,主要有以下几点:

3.(1)磨煤机出力将受到限制,磨煤电耗大幅度上升。由于磨煤机出力主要由磨煤及干燥出力两个主要因素构成,当原煤的全水分较高的情况下,控制磨煤机进出口温度将导致干燥出力不足,引起磨煤机出力下降导致磨煤机单耗快速上升,耗电增加。尤其是部分燃用印尼煤的电厂,出口温度控制甚至只有不到60℃,磨煤机出力下降达到30%以上。

4.(2)较低的磨煤机进、出口温度控制方式下,磨煤机出口风粉混合物温度低容易造成出口一次粉管堵塞。由于风粉混合物温度的下降导致煤粉流动性大幅降低,容易在粉管折角或流动阻力大的位置形成积粉造成粉管的堵塞。尤其是燃用水分较高的原煤时,当风粉混合物中的水蒸汽分压比上升有可能达到露点温度形成结露。一次风管堵塞后将降低磨煤机出力,粉管内的积粉自燃后引起粉管烧红、存在粉管坍塌的安全隐患。

5.(3)较低的磨煤机进、出口温度控制方式下,磨煤机冷风用量大幅增加,由于一次风温低延迟煤粉着火致使锅炉火焰中心上移,造成了过热器、再热器减温水量的增加、锅炉排烟温度快速上升排烟热损失增加,锅炉效率下降。

6.(4)磨煤机入口温度控制较低,在煤种水分较高的情况下容易造成磨煤机入口挂煤和贴壁,通风面积减少,需要经常性的停磨清理积煤。磨煤机频繁的启停,影响到电机运行寿命同时增加人员工作量。

技术实现要素:

7.本实用新型的目的是提供一种火电厂制粉防爆系统。

8.上述的目的通过以下的技术方案实现:

9.一种火电厂制粉防爆系统,其组成包括:蒸汽分配联箱,所述的蒸汽分配联箱上的分别连接有四根结构相同的防爆惰化蒸汽管道,四根所述的防爆惰化蒸汽管道分别与对应的钢球磨煤机的入口连接,每根所述的防爆惰化蒸汽管道上分别连接有磨煤机入口手动门和磨煤机入口电动门,所述的钢球磨煤机为一期中间仓储式制粉系统磨煤机和二期直吹式中速磨煤机。

10.所述的火电厂制粉防爆系统,所述的蒸汽分配联箱通过蒸汽管道分别与粗粉分离器、细粉分离器和煤粉仓连接。

11.本实用新型的有益效果:

12.1.本实用新型的一期中间仓储式制粉系统磨煤机入口、二期直吹式中速磨煤机本

体均安装蒸汽汽源取自辅汽联箱汽源的防爆惰化蒸汽管道,在制粉系统启动、停运、给煤机发生断煤情况和运行制粉系统发现不严密处或排石子煤口出现冒火星或冒烟的情况时通入防爆惰化蒸汽来达到驱赶制粉系统内含氧量和吸附粉尘,使风粉混合物中的含氧浓度降低至爆炸极限浓度之下从而达到制粉系统防爆的目的。

13.2.本实用新型制粉系统防爆惰化蒸汽投入使用后可适当提高磨煤机的进、出口温度,磨煤机进出口温度提高将有效增大磨煤机的干燥出力,从而使磨煤机制粉出力升高降低磨煤机制粉电耗;磨煤机进出口温度提高使得锅炉一次风温升高,提前煤粉着火时间,降低了锅炉火焰中心,降低锅炉排烟温度,减少锅炉排烟热损失;通过制粉系统防爆惰化蒸汽的投入使用并结合制粉系统防爆辅助技术措施的执行使得制粉系统爆炸的可能性大幅下降,而制粉系统的安全稳定运行也有效的保障电厂安全、经济运行。

14.附图说明:

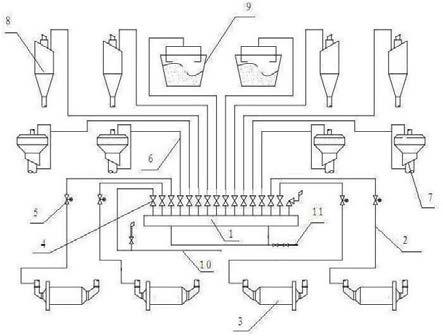

15.附图1是本实用新型的结构示意图。

16.图中:1、蒸汽分配联箱,2、防爆惰化蒸汽管道,3、钢球磨煤机,4、磨煤机入口手动门,5、磨煤机入口电动门,6、蒸汽管道,7、粗粉分离器,8、细粉分离器,9、煤粉仓,10、辅助蒸汽管道,11、辅助蒸汽联箱梳水汇合管道。

17.具体实施方式:

18.实施例1:

19.一种火电厂制粉防爆系统,其组成包括:蒸汽分配联箱1,所述的蒸汽分配联箱上的分别连接有四根结构相同的防爆惰化蒸汽管道2,四根所述的防爆惰化蒸汽管道分别与对应的钢球磨煤机3的入口连接,每根所述的防爆惰化蒸汽管道上分别连接有磨煤机入口手动门4和磨煤机入口电动门5,所述的钢球磨煤机为一期中间仓储式制粉系统磨煤机和二期直吹式中速磨煤机。

20.实施例2:

21.根据实施例1所述的火电厂制粉防爆系统,所述的蒸汽分配联箱通过蒸汽管道6分别与粗粉分离器7、细粉分离器8和煤粉仓9连接。

22.实施例3:

23.一、磨煤机启动

24.(1)投入磨煤机及其电机油站运行,并确认其运行正常。

25.(2)启动排粉机,检查旋转方向和电流正常,确认排粉机出口风门开启正常后,缓慢开排粉机入口乏气门。

26.(3)开磨煤机入口总风门,微开磨煤机入口热风门,调节冷风门,提高磨煤机出口温度至 60~65℃,暖磨 10 分钟,调节磨煤机入口负压-0.2~-0.06kpa,排粉机风压在 2.5

±

0.5kpa,方可启动磨煤机。

27.(4)确认磨煤机启动条件满足,开启防爆惰化蒸汽电动门(每开一次保持20

‑

30秒,间隔投入2

‑

3次),将防爆惰化蒸汽喷入磨煤机内,防止扬尘和降低磨煤机内的氧量,当磨煤机入口氧量在15%以下时,启动磨煤机,检查转动方向及电流正常。(此步骤的作用是:在制粉系统启动前必须先通入惰化蒸汽进行间断吹扫,利用蒸汽驱赶氧气的能力将含氧量降低至爆炸极限值15%以下,同时蒸汽还可以将磨煤机内部积存的煤粉进行吸附防止扬尘,同时达到降低煤粉浓度在煤粉爆炸浓度1.2

‑

2.1kg/m

³

范围外的效果。)

28.(5)启动给煤机,逐渐加大给煤量,同时开大排粉机入口乏气门至全开,调节磨煤机入口热风门、冷风门和再循环风门,调整磨煤机入口负压-0.2~-0.06kpa,出口温度略低于选定项对应的高ⅰ值,磨煤机出入口压差在 2.5~3.5kpa 范围内。

29.(6)就地安排人员巡检运转设备,并调整制粉系统参数至正常。

30.二、磨煤机的停止

31.(1)逐渐减少给煤量至零,停止给煤机,同时逐渐关小磨入口热风门,开大冷风门,保持磨煤机出口温度,在正常值,抽粉 10分钟以上同时磨煤机负荷率低于 40%。

32.(2)给煤机停运,同时开启防爆惰化蒸汽电动门(每开一次保持20

‑

30秒,间隔投入2

‑

3次),将防爆惰化蒸汽喷入磨煤机内,达到驱赶制粉系统内含氧量和吸附粉尘的目的。

33.(此步骤作用:停给煤机后,开启防爆惰化蒸汽电动门,将防爆惰化蒸汽喷入磨煤机内,达到驱赶制粉系统内含氧量使其含氧量在15%以下和吸附粉尘的目的。)

34.(3)活动回粉管锁气器,待粗粉分离器无回粉时,停止磨煤机。

35.(4)磨煤机停运后,停用喷油装置。

36.(5)确认磨煤机电机油站对应的两台磨煤机均已停运,先退出磨煤机电机润滑油泵的联锁开关,再将运行的磨煤机电机润滑油泵停运。

37.(6)磨煤机停止后,进行倒风操作:

38.(7)开启排粉机入口近路风总门。

39.(8)逐渐开启排粉机入口热风门和冷风门,关小排粉机入口乏气门,逐渐关闭磨煤机入口热风门、冷风门、再循环风门。

40.(9)调整磨煤机入口热、冷风门和排粉机入口热、冷风门,确保排粉机入口温度<200℃。

41.(10)关闭磨煤机入口总门,排粉机入口乏气门。整个倒风过程中,保持一次风压 2.0

±

0.2kpa。

42.(11)关闭该制粉系统各吸潮阀。

43.三、制粉系统的故障处理过程中使用惰化蒸汽

44.(1)当给煤机发生断煤情况时,自动联锁开启惰化蒸汽电动门(或运行人员手动开启投入)对磨煤机内部进行喷入蒸汽,避开氧量爆炸极限值(含氧量15%)并吸附粉尘直至制粉系统安全停运或给煤机重新来煤正常。

45.(2)运行的制粉系统发现不严密处或排石子煤口出现冒火星或冒烟的情况,运行人员应保持制粉系统的连续运行,严禁立即停止磨煤机运行。防止给煤机停运后煤粉浓度下降过程中与明火接触导致制粉系统爆炸。应先通过控制磨煤机入口冷、热风门开度将运行磨煤机入口风温降低到260度以内,磨煤机出口温度降低至65度以下,同时间断开启防爆惰化蒸汽电动门后按照正常方式停运制粉系统,系统停运后隔离相关风门后方可进行检查和处理。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1