一种石油支撑剂回转窑烟气处理用臭氧混合器的制作方法

1.本实用新型涉及陶粒砂石油支撑剂生产技术,尤其是一种石油支撑剂回转窑烟气处理用臭氧混合器。

背景技术:

2.陶粒石油支撑剂又叫石油压裂支撑剂,在石油、天然气开采中应用广泛。陶粒砂石油支撑剂的主料为铝矾土,生产工艺包括破碎、配料、粉磨、制球、煅烧、冷却、筛分等;目前陶粒支撑剂的煅烧大多采用回转窑,煅烧过程中产生的烟气含有氮化物、硫化物等有害气体,直接排放会造成环境污染。

3.在烟气脱硝脱硫过程中,会使用臭氧作为氧化剂与烟气混合将烟气中难溶于水的一氧化氮氧化成易溶于水的二氧化氮等高价态氮氧化合物。如公告号为cn211537203u的中国专利文件公开的“一种臭氧在烟气脱硝中的新型高效混合器”,包括预处理箱、混合罐和臭氧发生器,所述预处理箱的左侧壁设有进气管,所述预处理箱的内部设有滤网,所述预处理箱的右侧壁连接有用于输送过滤后烟气的送气机构,所述混合罐的内底部安装有电机,所述电机上端固定连接有用于混合烟气和臭氧的搅拌机构,所述混合罐的右下侧壁设有出气管,所述混合罐和臭氧发生器之间安装有用于输送臭氧的输气机构。本实用新型结构合理,将烟气中的大分子物质除去,防止其产生堆积,加强了烟气和臭氧的混合效果,同时增加了烟气和臭氧的接触面积,并通过搅拌使其充分混合,加快了反应速率,缩短了反应时间,并且提高了脱硝效率。但是,该文件公开的混合器结构复杂,混合罐中的搅拌机构需动力驱动,可靠性差。

技术实现要素:

4.本实用新型的目的在于提供一种石油支撑剂回转窑烟气处理用臭氧混合器,提供一种结构简单、可靠性高且混合充分的臭氧混合器。

5.为了解决上述问题,本实用新型提供一种石油支撑剂回转窑烟气处理用臭氧混合器,包括呈立方体的壳体,所述壳体的上侧设有盖板,所述壳体的一侧设有进烟口,所述壳体的另一侧设有出烟口,所述盖板上设有臭氧入口,所述壳体内设有与所述进烟口对应的第一竖隔板,还设有与所述出烟口对应的第二竖隔板,所述第一竖隔板与所述第二竖隔板之间自上至下依次设有第一横隔板、第二横隔板、第三横隔板和第四横隔板;所述第一竖隔板、所述第一横隔板、所述第二竖隔板与所述壳体的内壁形成有与所述进烟口连通的进烟腔;所述第二竖隔板与所述壳体的内壁形成有与所述出烟口连通的出烟腔;所述第一横隔板上设有多个通孔,所述第二横隔板上设有环槽,所述第二横隔板的下侧还设有与所述环槽对应的环形布烟筒,所述第二横隔板的上侧设有与所述臭氧入口连通的竖管,所述竖管的下端与所述环形布烟筒的内筒壁连通;所述内筒壁的下端还设有向所述环形布烟筒的外筒壁延伸的臭氧布气锥板,所述臭氧布气锥板上设有均匀布置的布气孔,所述臭氧布气锥板的下端设有封板;所述第三横隔板、所述第四横隔板上设有通气槽,所述第二竖隔板上设

有位于所述第四横隔板下侧的通气孔。

6.本实用新型提供的石油支撑剂回转窑烟气处理用臭氧混合器还具有以下技术特征:

7.进一步地,所述封板的上表面低于所述外筒壁的下沿,所述封板的直径大于所述外筒壁的直径,所述封板的边缘还设有向上凸起的环形挡板 。

8.进一步地,所述封板上还设有位于所述环形挡板与所述臭氧布气锥板之间的落尘孔。

9.进一步地,所述第三横隔板上的通气槽呈长方形且靠近所述第二竖隔板设置 。

10.进一步地,所述第四横隔板上的通气槽呈长方形且靠近所述第一竖隔板设置 。

11.进一步地,所述第一竖隔板的上沿与所述第一横隔板的连接处还设有过渡斜板。

12.进一步地,所述第一横隔板上均匀布置有多个呈圆形的所述通孔 。

13.本实用新型具有如下有益效果:通过设置两个竖隔板和多个横隔板,使得壳体内形成多个腔室,烟气自进烟口进入壳体后在各个腔室内依次流动并通过出烟口排出,烟气自第一横隔板上的通孔均匀地进入第一横隔板与第二横隔板之间的空间后,经过环形布烟筒的导流使得烟气与通过臭氧布气锥板溢出的臭氧充分混合,混合后的气体在壳体内流动过程中经第三横隔板、第四横隔板导流后再次混合,使得烟气与臭氧能够充分混合,该臭氧混合器不需要另设动力组件,结构简单可靠。

附图说明

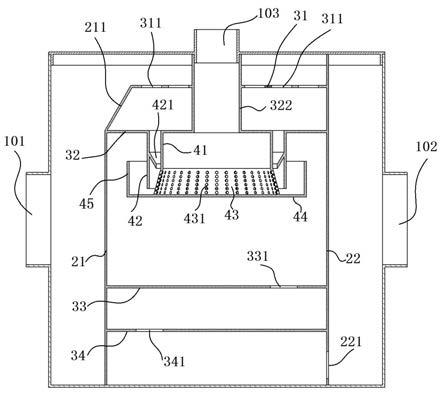

14.图1为本实用新型实施例的石油支撑剂回转窑烟气处理用臭氧混合器的结构示意图 ;

15.图2为图1中的石油支撑剂回转窑烟气处理用臭氧混合器的剖视图 ;

16.图3为图1中的石油支撑剂回转窑烟气处理用臭氧混合器的内部结构示意图 ;

17.图4为图3中的石油支撑剂回转窑烟气处理用臭氧混合器的另一个视角的示意图。

具体实施方式

18.下文中将参考附图并结合实施例来详细说明本实用新型。需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

19.如图1至图4所示的本实用新型的石油支撑剂回转窑烟气处理用臭氧混合器的一个实施例中,该实施例的石油支撑剂回转窑烟气处理用臭氧混合器,

20.包括呈立方体的壳体10,壳体10的上侧设有盖板11,壳体10的一侧设有进烟口101,壳体10的另一侧设有出烟口102,盖板11上设有臭氧入口103,壳体10内设有与进烟口101对应的第一竖隔板21,还设有与出烟口102对应的第二竖隔板22,第一竖隔板21与第二竖隔板22之间自上至下依次设有第一横隔板31、第二横隔板32、第三横隔板33和第四横隔板34;第一竖隔板21、第一横隔板31、第二竖隔板22与壳体10的内壁形成有与进烟口101连通的进烟腔;第二竖隔板22与壳体10的内壁形成有与出烟口102连通的出烟腔;第一横隔板31上设有多个通孔311,第二横隔板32上设有环槽321,第二横隔板32的下侧还设有与环槽321对应的环形布烟筒40,第二横隔板32的上侧设有与臭氧入口103连通的竖管322,竖管322的下端与环形布烟筒40的内筒壁41连通;内筒壁41的下端还设有向环形布烟筒40的外

筒壁42延伸的臭氧布气锥板43,臭氧布气锥板43上设有均匀布置的布气孔431,臭氧布气锥板43的下端设有封板44;第三横隔板33、第四横隔板34上设有通气槽331、通气槽341,第二竖隔板22上设有位于第四横隔板34下侧的通气孔221。

21.本技术通过设置两个竖隔板和多个横隔板,使得壳体内形成多个腔室,烟气自进烟口进入壳体后在各个腔室内依次流动并通过出烟口排出,烟气自第一横隔板上的通孔均匀地进入第一横隔板与第二横隔板之间的空间后,经过环形布烟筒的导流使得烟气与通过臭氧布气锥板溢出的臭氧充分混合,混合后的气体在壳体内流动过程中经第三横隔板、第四横隔板导流后再次混合,使得烟气与臭氧能够充分混合,该臭氧混合器不需要另设动力组件,结构简单可靠。

22.在本技术的一个实施例中,优选地,封板44的上表面低于外筒壁42的下沿使得外筒壁42的下沿与所述封板44的上表面之间形成有高度大于30mm的通气间隙,封板44的直径大于外筒壁42的直径,封板44的边缘还设有向上凸起的环形挡板45 ,由此使得烟气与臭氧混合后通过封板、环形挡板向上流动再次与壳体内的第二横隔板的下表面碰撞后再向下折返,使得烟气与臭氧在流动过程中再次混合。优选地,封板44上还设有位于环形挡板45与臭氧布气锥板43之间的落尘孔441,由此可放在烟气中的粉尘颗粒在封板上集聚,部分烟气可通过落尘孔向下流动,部分烟气通过环形挡板阻隔向上流动,使得烟气再壳体内流动时烟气与臭氧再次混合。优选地,外筒壁42 的内壁上还设有锥形的导流板421。

23.在本技术的一个实施例中,优选地,第三横隔板33上的通气槽331呈长方形且靠近第二竖隔板22设置;第四横隔板34上的通气槽341呈长方形且靠近第一竖隔板21设置,由此使得烟气再壳体内具有更长的流动路径,保证烟气与臭氧混合充分。

24.在本技术的一个实施例中,优选地,第一竖隔板21的上沿与第一横隔板31的连接处还设有过渡斜板211,使得烟气流动顺畅。优选地,第一横隔板31上均匀布置有多个呈圆形的通孔311,使得烟气通过多个通孔311均匀地向下流动。

25.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1