一种内加热高压釜控制系统的制作方法

1.本实用新型公开涉及压力容器技术领域,尤其涉及一种内加热高压釜控制系统。

背景技术:

2.目前在实验室高温高压试验中,普遍采用电炉加热,其他加热方式不便于实验室环境使用,既不清洁,也不便于温度得精确控制,一般高温高压模拟试验对温度控制要求精度在850℃

±

1℃。

3.现有技术实现电能加热,一般是采用钨丝,钨合金丝或碳化硅加热炉,加热速度相对较慢,温度场不够均匀,属于外部辐射加热,热效率低,越来越不适应高质量的实验室需求。

技术实现要素:

4.为克服相关技术中存在的问题,本实用新型公开实施例提供了一种内加热高压釜控制系统。所述技术方案如下:

5.该内加热高压釜控制系统设置有主控制器,所述主控制器用于控制高频电源的脉冲,使被加热的高压釜达到目标温度并且精度控制在

±

1℃;

6.高频电源,通过485总线与所述主控制器相连接,用于接收主控制器的控制信号,输出高频电流给加热铜管线圈;

7.内发热系统,通过485总线与所述主控制器相连接,使高压釜的腔体内部均匀加热,并对高压釜腔体提供0

‑

300mpa的工作压力;

8.水冷循环系统,通过485总线与所述主控制器相连接,用于对各运行设备进行降温;

9.温度控制系统,通过485总线与所述主控制器相连接,通过计算机系统和pid算法对高频电源进行控制,控制高压釜的工作温度在0℃

‑

1300℃之间。

10.在一个实施例中,所述内发热系统设置有高压釜,所述高压釜的外部缠绕设置有高频管,所述高压釜连通增压泵,所述高频管连接高频电源。

11.在一个实施例中,所述高压釜安装在石英隔离罩中,所述石英隔离罩的外部套装有高频管,所述石英隔离罩上端开口处设置有氩气入口。

12.在一个实施例中,所述水冷循环系统设置有水冷套,所述水冷套安装在所述高压釜的末端,所述水冷套通过管道连通循环水机。

13.在一个实施例中,所述高频管的两端分别设置有进水口和出水口。

14.在一个实施例中,所述高频管采用紫铜管。

15.在一个实施例中,所述高压釜采用不锈钢釜、镍基合金釜、钼基合金釜中的一种。

16.本实用新型公开的实施例提供的技术方案可以包括以下有益效果:

17.该内加热高压釜控制系统的磁感应快速淬火时间小于3秒,并且温度场均匀,内发热系统用感应的方式来进行高压釜的加热。内发热系统比反射炉要环保,成为新的清洁实

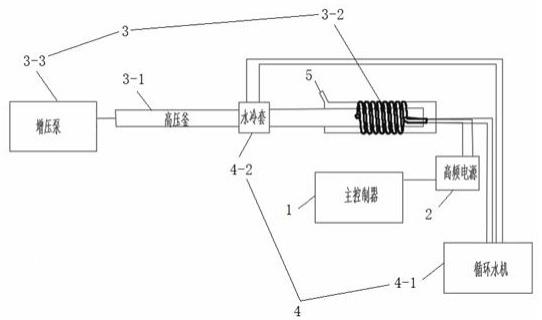

验室加热方式。可以加热的金属包括铁及钢、铜、铝及贵金属,本实用新型采用不锈钢、镍基合金、钼基合金。因为感应电炉是清洁的非接触制程,可以用在真空或是在惰性气体的环境中。钼基合金在空气中加热会氧化,本实用新型使用石英管密封加氩气隔离得七分环境进行隔离加热。

18.当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

附图说明

19.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并与说明书一起用于解释本公开的原理。

20.图1是本实用新型提供的内加热高压釜控制系统的原理图。

21.图2是本实用新型提供的高频管的结构示意图。

22.图3是本实用新型提供的高压釜的工作原理图。

23.附图标记:

24.1、主控制器;2、高频电源;3、内发热系统;3

‑

1、高压釜;3

‑

2、高频管;3

‑2‑

1、进水口;3

‑2‑

2、出水口;3

‑

3、增压泵;4、水冷循环系统;4

‑

1、循环水机;4

‑

2、水冷套;5、氩气入口。

具体实施方式

25.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

26.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本实用新型所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

27.除非另有定义,本实用新型所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本实用新型中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本实用新型所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

28.如图1所示,该内加热高压釜控制系统设置有主控制器1,所述主控制器1用于控制高频电源2的脉冲,使被加热的高压釜3

‑

1达到目标温度并且精度控制在

±

1℃;所述高压釜3

‑

1安装在石英隔离罩中,所述石英隔离罩的外部套装有高频管3

‑

2,所述石英隔离罩上端开口处设置有氩气入口5。

29.高频电源2,通过485总线与所述主控制器1相连接,用于接收主控制器1的控制信号,输出高频电流给加热铜管线圈;

30.内发热系统3,通过485总线与所述主控制器1相连接,使高压釜3

‑

1的腔体内部均匀加热,并对高压釜3

‑

1腔体提供0

‑

300mpa的工作压力;

31.水冷循环系统4,通过485总线与所述主控制器1相连接,用于对各运行设备进行降温;

32.温度控制系统,通过485总线与所述主控制器1相连接,通过计算机系统和pid算法对高频电源2进行控制,控制高压釜3

‑

1的工作温度在0℃

‑

1300℃之间。

33.如图3所示,高频加热方式是高频电流流向紫铜管绕制而成的感应圈状的加热线圈,产生交变的电磁场,高压釜3

‑

1由不锈钢、镍基合金、钼基合金制作而成,高压釜3

‑

1放于感应圈中,电磁感应在釜体中产生涡流,受电阻作用而使电能转化为热能而釜体温度上升。所述内发热系统设置有高压釜,所述高压釜的外部缠绕设置有高频管3

‑

2,所述高压釜3

‑

1连通增压泵3

‑

3,所述高频管3

‑

2连接高频电源2,所述高频管3

‑

2的两端分别设置有进水口3

‑2‑

1和出水口3

‑2‑

2。

34.热效率原理:

35.感应电动势由法拉第电磁感应定律给出:

[0036][0037]

其中是单位为伏特的电动势,φb是单位为韦伯的磁通量。当趋近于零时,此式表示瞬时感应电动势,否则表示一段时间的平均感应电动势。

[0038]

对于除了特殊情况外,一般来说,绕着同一区域有n匝回路的线圈,电磁感应的法拉第电磁感应定律表明:

[0039][0040]

其中是单位为伏特的电动势,n是线圈匝数,φb是单位为韦伯的穿过一个回路的磁通量。

[0041]

楞次定律给出了感应电动势的方向如下:

[0042]

电路上所诱导出的电动势的方向,总是使得它所驱动的电流,会阻碍原先产生它(即电动势)的磁通量之变化。

[0043]

所以楞次定律决定了上面方程中的负号。

[0044]

动生电动势:

[0045]

导体以垂直于磁感线的方向在磁场中运动,在同时垂直于磁场和运动方向的两端产生的电动势,称为动生电动势。

[0046]

动生电动势是由于导体中载流子在磁场中运动受到垂直于磁场和运动方向的洛仑兹力的作用,在导体内移动的结果。当洛仑兹力和导体内电势差产生的电场力平衡时,导体两端电动势稳定。此时:

[0047][0048]

是导体两端电动势,是磁感应强度,是产生电动势的两端的距离,是导体运动速度。

[0049]

导体棒接入一个回路时,动生电动势也可以认为是由于导体运动,使得回路面积改变而使磁通量变化,产生的电动势。

[0050][0051]

感生电动势

[0052]

由于导体置于变化的电场而产生的电动势,称为感生电动势。变化的磁场会产生涡旋电场,导体中载流子在其中运动一周降低的电动势就是感生电动势,满足:

[0053][0054]

该内加热高压釜控制系统采用高频电源2生产高频磁场进行加热,采用内循环的水冷循环系统4进行降温,高压釜3

‑

1采用不锈钢、镍基合金、钼基合金等金属制成,高压釜3

‑

1的工作温度0℃

‑

1300℃,高压釜3

‑

1的工作压力0

‑

300mpa。温度控制系统通过计算机系统和pid算法对高频电源2进行控制。高压釜3

‑

1与高频管3

‑

2、高频线圈组合成内发热系统3,使高压釜3

‑

1的腔体内部均匀加热。水冷循环系统4使用循环水机4

‑

1通过管路与高频炉、中空的高频管3

‑

2、高压釜3

‑

1、水冷套4

‑

2相连接形成制冷循环系统,保证高频电路。

[0055]

本领域技术人员在考虑说明书及实践这里公开的公开后,将容易想到本公开的其它实施方案。本技术旨在涵盖本公开的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本公开的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本公开的真正范围和精神由所附的权利要求指出。

[0056]

应当理解的是,本公开并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本公开的范围应由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1