一种从1,4-丁二醇装置放空尾气中回收氢气的装置的制作方法

一种从1,4

‑

丁二醇装置放空尾气中回收氢气的装置

技术领域

1.本实用新型涉及1,4

‑

丁二醇生产技术领域,尤其涉及一种从1,4

‑

丁二醇装置放空尾气中回收氢气的装置。

背景技术:

2.1,4

‑

丁二醇是一种重要的基本有机化工和精细化工原料,用途广泛。以天然气为初始原料,生产1,4

‑

丁二醇的工艺路线是国内外广泛采用的一种节能、高效的生产方法。在现有技术中,按炔醛法1,4

‑

丁二醇装置工艺流程,由1,4

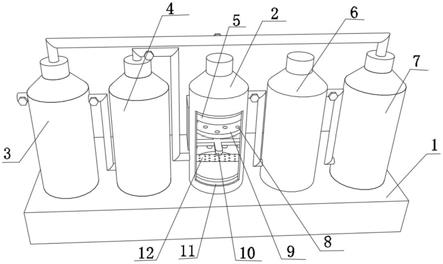

‑

丁二醇高压加氢合成工序送出的粗1,4

‑

丁二醇溶液减压后送入1,4

‑

丁二醇出料罐,其中溶解的氢等气体解析后由罐顶排出,作为放空尾气送全场火炬焚烧处理。放空尾气中存在大量可作为1,4

‑

丁二醇原料的氢气,直接燃烧放空处理,不仅会造成原料浪费和环境的污染,同时也会增加火炬系统配套公辅的消耗,缩短火炬使用寿命。

3.经检索,中国专利申请号为cn201720832368.3的专利,公开了一种从1,4

‑

丁二醇装置加氢合成放空尾气中回收氢气的装置,通过将1,4

‑

丁二醇装置的放空尾气进行冷却、净化洗涤后输至天然气乙炔装置,尾气中各组分的气体在乙炔提浓单元进行选择性吸收、解析,氢气、甲烷等组分随采出的乙炔合成气物流送气体分离装置,通过变压吸附获得的高纯度氢气作为生产原料返回1,4

‑

丁二醇装置。上述专利中的从1,4

‑

丁二醇装置加氢合成放空尾气中回收氢气的装置存在以下不足:放空尾气在冷却洗涤塔中与喷淋液接触进而去除相关介质,但气体与喷淋液接触时携带了水分子,水分子随着气体流入下一处理环节易对其造成污染,从而影响氢气和甲烷等气体的回收。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种从1,4

‑

丁二醇装置放空尾气中回收氢气的装置。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种从,1

‑

4丁二醇装置放空尾气中回收氢气的装置,包括底座,所述底座的顶部外壁设置有加氢合成罐;所述底座靠近加氢合成罐的顶部外壁设置有出料罐,加氢合成罐的圆周外壁通过第一输送管连接于出料罐的圆周外壁;所述底座靠近出料罐的顶部外壁设置有气体回收罐,出料罐的顶端通过第二输送管连接于气体回收罐的圆周外壁,且气体回收罐的圆周内壁设置有脱水板,脱水板的顶部外壁设置有四个以上的气孔,四个以上的气孔底端均设置有固定板,四个以上的固定板底部外壁均设置有集水组件,集水组件呈倒锥形结构,集水组件的圆周外壁设置有四个以上的异形槽,集水组件的底部外壁设置有下料板,下料板的圆周外壁设置有四个以上的导流槽,四个以上的异形槽分别与四个以上的导流槽相连通。

7.作为本实用新型再进一步的方案:所述脱水板的底部外壁设置有四个以上的集水板。

8.作为本实用新型再进一步的方案:所述底座靠近气体回收罐的顶部外壁设置有提纯罐,气体回收罐的圆周外壁通过第三输送管连接于提纯罐的圆周外壁。

9.作为本实用新型再进一步的方案:所述底座靠近提纯罐的顶部外壁设置有气体分离罐,提纯罐的圆周外壁通过第四输送管连接于气体分离罐的圆周外壁,气体分离罐的顶端和加氢合成罐的顶端设置有同一个输气管。

10.作为本实用新型再进一步的方案:所述气体回收罐的底部内壁设置有集液池,底座的顶部外壁设置有回收箱,回收箱的一侧外壁和集液池的一侧内壁设置有同一个输液管。

11.作为本实用新型再进一步的方案:所述底座的顶部外壁设置有抽水泵,抽水泵的输入端通过螺纹连接于回收箱的一侧外壁,气体回收罐的圆周内壁设置有喷淋组件,喷淋组件包括支板、导管和雾化喷头,抽水泵的输出端通过输水管与导管的一端相连接。

12.作为本实用新型再进一步的方案:位于所述喷淋组件下方的气体回收罐圆周内壁设置有气体分布筒,气体分布筒的一端设置于第二输送管的一端。

13.作为本实用新型再进一步的方案:位于所述喷淋组件上方的气体回收罐圆周内壁设置有干燥板,干燥板的底部内壁设置有四个以上的冷水球囊。

14.与现有技术相比,本实用新型提供了一种从1,4

‑

丁二醇装置放空尾气中回收氢气的装置,具备以下有益效果:

15.1.该从1,4

‑

丁二醇装置放空尾气中回收氢气的装置,放空尾气进入气体回收罐内喷淋净化后,气流上升,由于水分子与气体的流动性质不一,当水分子随气流上升时,水分子碰撞到脱水板并会附着于其底部,随着水分子体积的不断扩大,受自重垂直下落在气体回收罐的底部,部分气流穿过集水组件上的异形槽,穿过期间与挡板相接触,气流中的水分子碰撞并附着于异形槽内壁及挡板表面后,受自重顺延其表面下落,最后汇集进入导流槽内并滴落,有效去除气流中的水分子,确保后期回收氢气的质量。

16.2.该从1,4

‑

丁二醇装置放空尾气中回收氢气的装置,从第二输送管内排出的放空尾气进入气体分布筒内,经气体分布筒射出,保证气体的分散性,脱水的气流继续上升至穿过干燥板后从第三输送管流出,穿过干燥板期间进一步除湿,并且气流与冷水球囊相接触,进一步对气流进行冷却降温。

17.3.该从1,4

‑

丁二醇装置放空尾气中回收氢气的装置,启动抽水泵利用输水管输送洗涤液,并从喷淋组件处向下喷淋,从而对尾气进行均匀喷洒,使得气体与洗涤液充分接触以去除相关介质,洗涤后的液体落入气体回收罐内的集液池聚集,最后经输液管输送至回收箱内进行回收利用。

附图说明

18.图1为本实用新型提出的一种从1,4

‑

丁二醇装置放空尾气中回收氢气的装置的前视剖面结构示意图;

19.图2为本实用新型提出的一种从1,4

‑

丁二醇装置放空尾气中回收氢气的装置的俯视结构示意图;

20.图3为本实用新型提出的一种从1,4

‑

丁二醇装置放空尾气中回收氢气的装置的脱水板结构示意图;

21.图4为本实用新型提出的一种从1,4

‑

丁二醇装置放空尾气中回收氢气的装置的集水组件和固定板爆炸结构示意图;

22.图5为本实用新型提出的一种从1,4

‑

丁二醇装置放空尾气中回收氢气的装置的干燥板附着剖面结构示意图。

23.图中:1

‑

底座、2

‑

气体回收罐、3

‑

加氢合成罐、4

‑

出料罐、5

‑

干燥板、6

‑

提纯罐、7

‑

气体分离罐、8

‑

气孔、9

‑

脱水板、10

‑

喷淋组件、11

‑

集液池、12

‑

气体分布筒、13

‑

输气管、14

‑

抽水泵、15

‑

回收箱、16

‑

输液管、17

‑

集水板、18

‑

集水组件、19

‑

挡板、20

‑

下料板、21

‑

导流槽、22

‑

异形槽、23

‑

固定板、24

‑

冷水球囊。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

25.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

26.一种从1,4

‑

丁二醇装置放空尾气中回收氢气的装置,为了将从1,4

‑

丁二醇(分子式为c4h10o2)装置放空尾气中回收的含氢气体去除水分,如图1、图3和图4所示,包括底座1,所述底座1的顶部外壁通过螺栓固定有加氢合成罐3;所述底座1靠近加氢合成罐3的顶部外壁通过螺栓固定有出料罐4,加氢合成罐3的圆周外壁通过第一输送管连接于出料罐4的圆周外壁;所述底座1靠近出料罐4的顶部外壁通过螺栓固定有气体回收罐2,出料罐4的顶端通过第二输送管连接于气体回收罐2的圆周外壁,且气体回收罐2的圆周内壁通过螺栓固定有脱水板9,脱水板9的顶部外壁开设有四个以上的气孔8,四个以上的气孔8底端均通过螺纹连接有固定板23,四个以上的固定板23底部外壁均通过螺栓固定有集水组件18,集水组件18呈倒锥形结构,集水组件18的圆周外壁开设有四个以上的异形槽22,集水组件18的底部外壁通过螺栓固定有下料板20,下料板20的圆周外壁开设有四个以上的导流槽21,四个以上的异形槽22分别与四个以上的导流槽21相连通;所述脱水板9的底部外壁通过螺栓固定有四个以上的集水板17;所述底座1靠近气体回收罐2的顶部外壁通过螺栓固定有提纯罐6,气体回收罐2的圆周外壁通过第三输送管连接于提纯罐6的圆周外壁;所述底座1靠近提纯罐6的顶部外壁通过螺栓固定有气体分离罐7,提纯罐6的圆周外壁通过第四输送管连接于气体分离罐7的圆周外壁,气体分离罐7的顶端和加氢合成罐3的顶端通过螺栓固定有同一个输气管13,使用时,经加氢合成罐3制成的1,4

‑

丁二醇溶液减压后从第一输送管送入出料罐4中,出料罐4溶解的含氢等气体解析后由第二输送管排出至气体回收罐2中,放空尾气进入气体回收罐2内喷淋净化去除如甲醇、丙醇等相关介质后,气流上升,由于水分子与气体的流动性质不一,当水分子随气流上升时,水分子碰撞到脱水板9并会附着于其底部或集水板17底部,随着水分子体积的不断扩大,受自重垂直下落在气体回收罐2的底部,部分气流穿过集水组件18上的异形槽22,穿过期间与挡板19相接触,气流中的水分子碰撞并附着于异形槽22内壁及挡板19表面后,受自重顺延其表面下落,最后汇集进入导流槽21内并

滴落,有效去除气流中的水分子,确保后期回收氢气的质量,脱水后的气流经异形槽22从气孔8内上升,最后经第三输送管送至提纯罐6内减压,并利用溶剂对气体进行吸收后,使得合成气经第四输送管进入气体分离罐7中变压吸附后,将提纯的氢气作为回收原料经输气管13输送至加氢合成罐3内往复利用,从而实现从放空尾气中对氢气的回收,操作简单,避免氢气直接放空处理导致原料浪费和环境的污染。

27.为了便于对放空尾气进行回收,如图1、图2和图5所示,所述气体回收罐2的底部内壁开设有集液池11,底座1的顶部外壁通过螺栓固定有回收箱15,回收箱15的一侧外壁和集液池11的一侧内壁通过螺栓固定有同一个输液管16,底座1的顶部外壁通过螺栓固定有抽水泵14,抽水泵14的输入端通过螺纹连接于回收箱15的一侧外壁,气体回收罐2的圆周内壁通过螺栓固定有喷淋组件10,喷淋组件10包括支板、导管和雾化喷头,抽水泵14的输出端通过输水管与导管的一端相连接,位于喷淋组件10下方的气体回收罐2圆周内壁通过螺栓固定有气体分布筒12,气体分布筒12的一端套接于第二输送管的一端,位于喷淋组件10上方的气体回收罐2圆周内壁通过螺栓固定有干燥板5,干燥板5的底部内壁填充有四个以上的冷水球囊24,从第二输送管内排出的放空尾气进入气体分布筒12内,经气体分布筒12射出,保证气体的分散性,然后启动抽水泵14利用输水管输送洗涤液,并从喷淋组件10处向下喷淋,从而对尾气进行均匀喷洒,使得气体与洗涤液充分接触以去除相关介质,洗涤后的液体落入气体回收罐2内的集液池11聚集,最后经输液管16输送至回收箱15内进行回收利用,而脱水的气流继续上升至穿过干燥板5后从第三输送管流出,穿过干燥板5期间进一步除湿,并且气流与冷水球囊24相接触,进一步对气流进行冷却降温。

28.工作原理:经加氢合成罐3制成的1,4

‑

丁二醇溶液减压后从第一输送管送入出料罐4中,出料罐4溶解的含氢等气体解析后由第二输送管排出至气体回收罐2中进入气体分布筒12内,经气体分布筒12射出,保证气体的分散性,然后启动抽水泵14利用输水管输送洗涤液,并从喷淋组件10处向下喷淋,从而对尾气进行均匀喷洒,气流上升,由于水分子与气体的流动性质不一,当水分子随气流上升时,水分子碰撞到脱水板9并会附着于其底部或集水板17底部,随着水分子体积的不断扩大,受自重垂直下落在气体回收罐2的底部,部分气流穿过集水组件18上的异形槽22从气孔8内上升,穿过期间与挡板19相接触,气流中的水分子碰撞并附着于异形槽22内壁及挡板19表面后,受自重顺延其表面下落,最后汇集进入导流槽21内并滴落,洗涤后的液体落入气体回收罐2内的集液池11聚集,最后经输液管16输送至回收箱15内进行回收利用,脱水后的气体继续上升至穿过干燥板5后进入第三输送管,穿过干燥板5期间进一步除湿,并且气流与冷水球囊24相接触,进一步对气流进行冷却降温,第三输送管输送气体至提纯罐6内减压,并利用溶剂对气体进行吸收后,使得合成气经第四输送管进入气体分离罐7中变压吸附后,将提纯的氢气作为回收原料经输气管13输送至加氢合成罐3内往复利用,从而实现从放空尾气中对氢气的回收。

29.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1