一种MALDI质谱基质喷涂仪

一种maldi质谱基质喷涂仪

技术领域

1.本实用新型涉及质谱分析技术领域,尤其涉及一种maldi质谱基质喷涂仪。

背景技术:

2.质谱作为一种应用广泛的分析技术,可以提供丰富的物质结构信息。质谱仪一般由离子源、质量分析器、检测器等部分组成,离子源作为质谱仪的重要组成部分,其功能在于将待测原子、分子等电离,并从待测样品中引出离子流到后续装置中,能否顺利将待测分子离子化对于质谱检测是否顺利进行至关重要。基质辅助激光解吸技术,即maldi技术是近年发展起来的一项离子化技术,作为一种软电离技术,maldi可以用于复杂生物大分子的分析表征,极大地推动了近几年现代化学、生物领域的发展。maldi质谱成像技术可用于研究极薄的生物组织切片,以获得包含空间信息的质谱数据。

3.maldi其特征在于用激光照射样品与基质共结晶形成的薄膜,基质从激光的照射中吸收能量并传递给待测分子,待测分子吸收能量发生电离过程形成离子和碎片离子。样品的制备即待测样品与基质的共结晶过程对于maldi分析的质量控制至关重要。使用传统商用基质喷涂设备制备的基质层,不够细腻均匀,限制了质谱分析的灵敏度和空间分辨率,而且通常只能实现单一样品的喷涂,通量较低。同时传统商用基质喷涂设备功能单一,无法精准控制喷涂区域,无法调节温度,进而无法实现原位酶解或衍生化、基质重结晶等功能。

技术实现要素:

4.鉴于上述的分析,本实用新型旨在提供一种maldi质谱基质喷涂仪,至少解决现有技术的下列技术问题之一:(1)采用电喷雾的手段产生微米级雾滴,只能产生只带正电或者带负电的液滴,液滴对带有相同电荷的分析物萃取效果不好,导致成像效果不好,并且需要使用上千伏的高压电,存在安全隐患;(2)采用高速鞘气产生液滴,极易吹散已经沉积到样品表面但还没有完全挥发失去溶剂结晶的液滴,会导致基质沉积不均匀,并且高速鞘气冲击力大,会破坏脆弱的样品;(3)无法精准控制喷涂区域;(4)通量低每次只能喷涂处理一个样品,效率低且无法实现平行喷涂;(5)无法调控温度,无法实现原位酶解或衍生化、基质重结晶;(6)质谱成像分辨率较低。

5.本实用新型提供一种maldi质谱基质喷涂仪,包括基质喷涂组件,所述基质喷涂组件包括液体喷头,利用超声波将液体基质破碎成微米级液滴。

6.进一步地,所述液体喷头包括环形气体喷嘴,环形气体喷嘴位于液体喷头外周,用于定向喷射微米级液滴。

7.进一步地,maldi质谱基质喷涂仪还包括喷涂组件驱动单元,所述喷涂组件驱动单元包括上下运动单元和左右运动单元,能够驱动基质喷涂组件上下方向垂直移动和左右方向水平移动。

8.进一步地,所述上下运动单元包括喷头夹持件,上下运动单元通过喷头夹持件夹持液体喷头,驱动液体喷头上下方向垂直移动。

9.进一步地,所述左右运动单元包括加强筋,左右运动单元通过加强筋与上下运动单元连接固定,驱动上下运动单元左右方向水平移动。

10.进一步地,maldi质谱基质喷涂仪还包括样品承载组件,所述样品承载组件位于基质喷涂组件下方,承载待喷涂样品。

11.进一步地,maldi质谱基质喷涂仪还包括承载组件驱动单元,所述承载组件驱动单元与样品承载组件轴向连接,驱动样品承载组件前后方向水平移动。

12.进一步地,所述样品承载组件,包括载玻片座和夹滑块;所述载玻片座承载载有待喷涂样品的载玻片,所述夹滑块将载有待喷涂样品的载玻片固定于载玻片座上。

13.进一步地,所述样品承载组件,还包括加热块和温度探头,所述加热块和温度探头固定于载玻片座下方,用于加热和控制待喷涂样品的温度。

14.进一步地,所述夹滑块的数量为n个,所述载玻片座的面积大于n个载玻片平铺面积之和,n为2至6之间的整数。

15.与现有技术相比,本实用新型至少可实现如下有益效果之一:

16.1、本发明采用的液体喷头,利用超声波促进液体震荡将液体破碎成小液滴,利用气体吹送至样品表面,相较于现有技术在maldi质谱基质喷涂中采用的电喷雾的手段产生微米级雾滴,由于电喷雾发只能产生只带正电或者带负电的液滴,液滴对带有相同电荷的分析物萃取效果不好,必然导致一部分待测分子成像效果不好,本发明的液体喷头产生的液滴不带有电荷,有效的避免了因产生液滴带有电荷对样品成像效果的影响。

17.2、现有技术在maldi质谱基质喷涂中采用电喷雾的手段产生微米级雾滴,由于电喷雾必须使用上千伏的高压电,随着设备使用时间的延长,或部件故障,高压电极易造成安全隐患。而本发明使用的液体喷头使用常规220v电压,有效的消除了高压电带来的安全隐患。

18.3、现有技术在maldi质谱基质喷涂中采用高速鞘气产生液滴,为将液体分散成为小液滴,使用高压高速喷出的鞘气,但高速高压的鞘气在将液体吹散成小液滴的过程中,极易吹散已经沉积到样品表面但还没有完全挥发失去溶剂结晶的液滴,会导致基质沉积不均匀,并且由于高速鞘气冲击力大,容易破坏脆弱的样品(如生物组织切片)。而本发明使用超声法产生液滴,不使用高压高速的鞘气,有效避免了因高速高压鞘气产生的基质沉积不均匀和对样品的破坏。同时高速鞘气产生液滴无法达到微米级,本发明通过超声法产生微米级的液滴,更加细小的滴液使制备的基质层细腻均匀。

19.4、现有技术承载载玻片的底座较小只能承载单个载玻片,一次只能喷涂一个样品,通量低、效率低,本发明通过扩大载玻片座的面积,并通过主板的程序化控制,可以实现最多六片载玻片连续喷涂,具有通量高、效率高的突出优点。

20.5、现有技术的基质喷涂仪不具有加热和控温的功能,原位酶解、衍生化以及基质重结晶等功能均不能实现,而本发明在载玻片座底部固定有加热板和温度探头,通过温度探头和加热板调节并稳定喷涂过程中的样品温度,实现原位酶解或衍生化、基质重结晶等功能。

21.6、本发明通过三个轴向的滑轨,每个方向各有一个电机进行驱动滑块滑动,电机通过主板连接进行精确控制,以实现微小面积的喷涂,精确控制喷涂区域,进而可实现对同一样品不同区域进行不同处理,便于控制对照实验的实施。

22.7、本发明采用超声实现微米级液滴的喷涂,同时待喷涂样品的共结晶温度可控,有利于形成更小的基质结晶,实现高灵敏度和高空间分辨率的maldi质谱成像。

23.本实用新型中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本实用新型的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本实用新型而了解。本实用新型的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

24.附图仅用于示出具体实施例的目的,而并不认为是对本实用新型的限制,在整个附图中,相同的参考符号表示相同的部件。

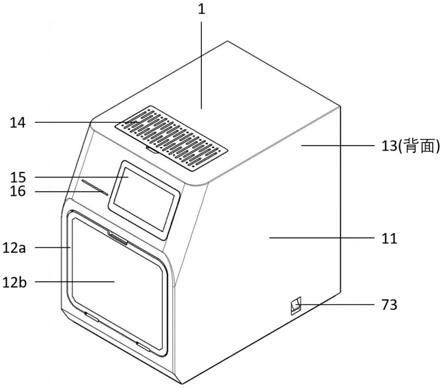

25.图1为超声基质喷涂仪的3d实体示意图;

26.图2为超声基质喷涂仪除去外壳及部分组件后的3d实体示意图;

27.图3为超声基质喷涂仪的框架部分及部分组件的3d实体示意图;

28.图4为超声基质喷涂仪的上下运动单元和前后运动单元的位置示意图;

29.图5为超声基质喷涂仪的左右运动单元的位置示意图;

30.图6为超声基质喷涂仪的部分组件的3d实体示意图;

31.图7为超声基质喷涂仪的部分组件的另一3d实体示意图;

32.图8为超声基质喷涂仪的上下运动单元部分的3d实体示意图;

33.图9为超声基质喷涂仪的左右运动单元部分的3d实体示意图;

34.图10为超声基质喷涂仪的前后运动单元部分的3d实体示意图。

35.附图标记:

[0036]1‑

外壳;11

‑

外壳主体;12a

‑

前门外框;12b

‑

前门板;13

‑

后盖;14

‑

上盖;15

‑

屏幕;16

‑

导光柱;17

‑

高效过滤网;2

‑

底板单元;21

‑

底板主体;22

‑

船型开关座;23

‑

滤波器座;24

‑

减压阀座;25

‑

气路座;3

‑

框架单元;31

‑

型材框架;32

‑

前挡板;33

‑

前后方向外罩;34

‑

主板安装板;35

‑

电源与电机驱动安装板;4

‑

上下运动单元;41

‑

上下方向底板;42

‑

上下滑轨;43

‑

上下滑块;44

‑

上下反相器座;45

‑

上下反相器;46

‑

上下限位挡;47

‑

第一滚珠丝杠;48a

‑

第一立式轴承座;48b

‑

第二立式轴承座;49a

‑

第一c型卡簧;49b

‑

第二c型卡簧;410a

‑

第一轴承;410b

‑

第二轴承;411

‑

第一步进电机支架板;412

‑

第一步进电机;413a

‑

第一同步轮;413b

‑

第二同步轮;414

‑

第一同步带;415a

‑

第一光电开关;415b

‑

第二光电开关;416a

‑

第一光电开关支撑板;416b

‑

第二光电开关支撑板;417

‑

上下长杆;418

‑

连接板;419

‑

喷头夹持座;5

‑

左右运动单元;51

‑

左右方向底板;52

‑

左右滑轨;53

‑

左右滑块;54

‑

左右反相器座;55

‑

左右反相器;56

‑

左右限位挡;57

‑

第二滚珠丝杠;58a

‑

第三立式轴承座;58b

‑

第四立式轴承座;59a

‑

第三c型卡簧;59b

‑

第四c型卡簧;510a

‑

第三轴承;510b

‑

第四轴承;511

‑

第二步进电机支架板;512

‑

第二步进电机;513a

‑

第三同步轮;513b

‑

第四同步轮;514

‑

第二同步带;515a

‑

第三光电开关;515b

‑

第四光电开关;516a

‑

第三光电开关支撑板;516b

‑

第四光电开关支撑板;517

‑

加强筋;6

‑

前后运动单元;61

‑

前后方向底板;62

‑

前后滑轨;63

‑

前后滑块;64

‑

前后反相器座;65

‑

前后反相器;66

‑

前后限位挡;67

‑

第三滚珠丝杠;68a

‑

第五立式轴承座;68b

‑

第六立式轴承座;69a

‑

第五c型卡簧;69b

‑

第六c型卡簧;610a

‑

第五轴承;610b

‑

第六轴承;611

‑

第三步进电机支架板;612

‑

第三步进电机;613

‑

联轴器;614a

‑

第五光电开关;614b

‑

第六光电开关;

615a

‑

第五光电开关支撑板;615b

‑

第六光电开关支撑板;616

‑

载玻片座;617

‑

加热板;618

‑

温度探头;619

‑

载玻片座底座;621a

‑

第一夹滑块;621b

‑

第二夹滑块;621c

‑

第三夹滑块;621d

‑

第四夹滑块;622a

‑

第一手拧螺丝;622b

‑

第二手拧螺丝;622c

‑

第三手拧螺丝;622d

‑

第四手拧螺丝;71

‑

液体喷头;72a

‑

第一风扇;72b

‑

第二风扇;73

‑

船型开关,74

‑

滤波器;75

‑

减压阀;76

‑

压力表;77

‑

稳压电源;78

‑

主板;79a

‑

第一驱动电机;79b

‑

第二驱动电机;79c

‑

第三驱动电机。

具体实施方式

[0037]

下面结合附图来具体描述本实用新型的优选实施例,其中,附图构成本技术一部分,并与本实用新型的实施例一起用于阐释本实用新型的原理,并非用于限定本实用新型的范围。

[0038]

本实用新型中,以图1所示,定义12b所在侧为前,73所在侧为右,其他相对位置根据前和右进行确定。

[0039]

本实用新型的一种超声基质喷涂仪,如图1至图7所示,其包括外壳单元1以及设置在外壳单元1腔体内的底板单元2、框架单元3、基质喷涂组件、样品承载组件以及喷涂组件驱动单元和承载组件驱动单元;

[0040]

基质喷涂组件包括液体喷头,利用超声波将液体基质破碎成微米级液滴,能够定向喷射超声波破碎后的微米级液滴;喷涂组件驱动单元驱动基质喷涂组件能够发生上下方向的垂直移动和左右方向的水平移动;样品承载组件用于承载待喷涂样品;承载组件驱动单元驱动样品承载组件能够发生前后方向的水平移动。

[0041]

本实用新型采用液体喷头,利用超声波将液体基质破碎成微米级液滴。液体喷头还包括环形气体喷嘴,环形气体喷嘴用于将喷头破碎成的微米级液滴进行定向喷射,吹送至样品承载组件承载的待喷涂样品上,液体喷头产生的液滴不带有电荷,有效的避免了因产生液体带有电荷对样品成像效果的影响,同时不产生高压高速的鞘气,有效避免了因高速高压鞘气产生的基质沉积不均匀和对样品的破坏。在基质喷涂组件驱动单元和承载单元驱动单元的作用下,实现液体喷头和待喷涂样品的上、下、左、右、前和后六个方向的相对移动,能够精确控制喷涂区域,实现微小面积的喷涂,也可实现对同一样品不同区域进行不同处理,具有通量高、效率高的突出优点。

[0042]

为了保证超声基质喷涂仪的正常工作,提供适宜基质喷涂的工艺条件,超声基质喷涂仪还包括支持组件,如风扇,船型开关73,滤波器74,减压阀75,压力表76,稳压电源77,主板78,电机驱动组等。

[0043]

其中,风扇工作提供流动气体,滤波器74与船型开关73和稳压电源77电路串联,减压阀75与液体喷头71气路连接,压力表76用于显示气体压力,主板78进行预先烧录程序,用于控制maldi质谱基质喷涂仪;电机驱动组可包括多个驱动电机,如第一驱动电机79a、第二驱动电机79b、第三驱动电机79c组成。

[0044]

如图1所示,外壳单元1包括外壳主体11、前门、后盖13和上盖14。外壳主体11与后盖13连接(如螺丝连接)形成外壳单元的腔体。外壳主体11顶部设有开口,上盖14嵌入于外壳主体11顶部开口处。考虑到基质喷涂仪需要通过气体流动完成对样品承载组件及样品的降温,同时灰尘中带有的杂质颗粒会对样品测量准确度造成影响,上盖14处设有高效过滤

网17,高效过滤网17与上盖14紧密贴合,共同嵌入外壳主体11顶部开口处。外壳主体11与后盖相对的一侧下部区域设有前开口,前开口处安装有前门,为便于观察,前门采用透明设计。前门的上方区域安装有屏幕15和导光柱16。外壳主体11右侧设有开关安装口,开关安装口处可嵌入开关。前门包括12a前门外框和12b前门板。

[0045]

如图2和图7所示,底板单元2包括与外壳主体11和后盖13连接的底板主体21,底板主体21上设有与船型开关73连接的船型开关座22、用于安装滤波器74的滤波器座23、用于安装减压阀75的减压阀座24、用于安装压力表76的气路座25。

[0046]

其中,滤波器座23侧方设有若干开孔,用于气路及电路的通过。气路座25通过气路与外部气源,并与减压阀75通过气路连接且等压。

[0047]

在一种可能的实施方式中,船型开关座22固定在底板主体21右侧边缘上,与船型开关73连接。滤波器座23位于底板主体21后边缘右侧并与底板主体21连接。减压阀座24位于底板主体21后边缘中部并与之连接,减压阀座24上安装有减压阀75。气路座25位于底板主体21后边缘左侧并与之连接,压力表76安装于气路座25上,用于显示气体压力,减压阀75与液体喷头71气路连接。风扇由第一风扇72a和第二风扇72b组成,第一风扇72a和第二风扇72b分别安装于底板21主体前部上方,并呈左右对称分布,且底板主体21固定连接,与主板78电连接。

[0048]

如图3和图6所示,底板主体21上还设有框架单元3,框架单元3包括平行于安装面的水平型材和垂直于安装面的垂直型材。

[0049]

在一种可能的实施方式中,框架单元3由型材框架31、前挡板32、前后方向外罩33、主板安装板34、电源与电机驱动安装板35组成。

[0050]

型材框架31为三组型材,第一组包括两根垂直于底板主板21并与之连接的垂直型材,位于底板主板21中部,两根垂直型材对称分布于底板主板21左右边缘,将底板主板分为前部喷涂区和后部设备区,两根垂直型材高度相等,略小于质谱基质喷涂仪的高度。第二组型材由两根垂直于底板主板21位于后部设备区中后部的型材和一根平行于底板主板21的型材组成,平行于底板主板21的水平型材与第二组的两根垂直型材相连组成门型的型材框,门型的型材框平行于前挡板32,第二组的两根垂直型材高度相等均为第一组型材高度一半左右。第三组型材与第二组型材结构组成相同,平行于位于第二组型材和前挡板32,并位于第二组型材和前挡板32之间。前后方向外罩33边缘与底板主板21边缘连接,将前部喷涂区覆盖。前挡板32垂直设置于前后方向外罩33上方,宽度与型材框架31型材间距相同,并与型材框架31的两根型材连接固定。主板安装板34固定连接在型材框架31的第三组型材的水平型材上,主板78安装在主板安装板34上。电源与电机驱动安装板35为l型板材,电源与电机驱动安装板35固定安装在第三组型材与第二组型材的水平型材的右端,电机驱动组和稳压电源77安装在电源与电机驱动安装板35上。

[0051]

如图8所示,喷涂组件驱动单元包括上下运动单元4、左右运动单元5,在上下运动单元4的作用下,基质喷涂组件能够上下移动,在左右运动单元5的作用下,上下运动单元4能够左右移动。

[0052]

在一种可能的实施方式中,喷涂组件驱动单元的左右运动单元5安装于水平型材上,左右运动单元5包括滑轨、滑块、加强筋和滑块驱动装置,所述加强筋一端与滑块相连,另一端与上下运动单元4相连,所述滑块套设在滑轨上,能够沿滑轨左右水平移动,所述滑

块驱动装置通过驱动滑块实现驱动上下运动单元4的左右水平移动。

[0053]

具体的,如图9所示,左右运动单元5由左右方向底板51、左右滑轨52、左右滑块53、左右反相器座54、左右反相器55、左右限位挡56、第二滚珠丝杠57、第三立式轴承座58a、第四立式轴承座58b、第三c型卡簧59a、第四c型卡簧59b、第三轴承510a、第四轴承510b、第二步进电机支架板511、第二步进电机512、第三同步轮513a、第四同步轮513b、第二同步带514、第三光电开关515a、第四光电开关515b、第三光电开关支撑板516a、第四光电开关支撑板516b、加强筋517组成。

[0054]

其中,左右方向底板51固定安装于型材框架31的水平型材上。左右滑轨52位于左右方向底板51前部上方,与左右方向底板51平行,并两端与左右方向底板51左右两端固定。左右滑块53套装于左右滑轨52上,并可以沿左右滑轨52左右滑动。左右滑块53与左右反相器座54连接,左右反相器55安装于左右反相器座54内部,并与第二滚珠丝杠57上的螺纹扣合。左右反相器座54上安装有左右限位挡56用于反馈左右反相器座54在左右方向的位置。第三立式轴承座58a和第四立式轴承座58b分别固定与左右方向底板51左右两端。

[0055]

第三轴承510a与第二滚珠丝杠57连接,并用第三c型卡簧59a固定在第三立式轴承座58a内部凹槽上。第四轴承510b与第二滚珠丝杠57连接,并用第四c型卡簧59b固定在第四立式轴承座58b内部凹槽上。第二步进电机支架板511安装在左右方向底板51下方的左侧,第二步进电机512固定安装于第二步进电机支架板511上,与第二驱动电机79b电连接。第三同步轮513a与第二步进电机512轴向连接,第四同步轮513b与第二滚珠丝杠57轴向连接,第三同步轮513a与第四同步轮513b由第二同步带514连接传动。第三光电开关支撑板516a安装在左右方向底板51上位于左右方向底板51右后部位,第三光电开关支撑板516a上安装有第三光电开关515a,第三光电开关515a与主板78电连接。第四光电开关支撑板516b安装在左右方向底板51上位于左右方向底板51左后部位,第四光电开关支撑板516b上安装有第四光电开关515b,第四光电开关515b与主板78电连接。加强筋517为角铁结构件,相互垂直的两个接触面分别用于固定连接左右反相器座54和上下运动单元4。

[0056]

在一种可能的实施方式中,上下运动单元4通过底板与左右运动单元5的加强筋相连,上下运动单元4包括滑轨、滑块、喷头夹持组件、连接件和滑块驱动装置。滑轨设置在与左右运动单元5加强筋相连的底板上,滑块套设于滑轨上,喷头夹持组件一端通过连接件与滑块相连,另一端夹持液体喷头71,滑块套设在滑轨上,沿滑轨能够上下垂直移动,滑块驱动装置通过驱动滑块实现驱动液体喷头上下垂直移动。

[0057]

具体的,上下运动单元4由上下方向底板41、上下滑轨42、上下滑块43、上下反相器座44、上下反相器45、上下限位挡46、第一滚珠丝杠47、第一立式轴承座48a、第二立式轴承座48b、第一c型卡簧49a、第二c型卡簧49b、第一轴承410a、第二轴承410b、第一步进电机支架板411、第一步进电机412、第一同步轮413a、第二同步轮413b、第一同步带414、第一光电开关415a、第二光电开关415b、第一光电开关支撑板416a、第二光电开关支撑板416b、喷头夹持连接件、喷头夹持座419组成。其中喷头夹持连接件包括上下长杆417和连接板418。

[0058]

其中,上下方向底板41垂直于底板主板21且平行于前挡板32,与左右运动单元5的加强筋517固定连接。上下滑轨42位于上下方向底板41右侧,与上下方向底板41平行,并两端与上下方向底板41上下两端固定。上下滑块43套装于上下滑轨42上,并可以沿上下滑轨42上下滑动。上下滑块43与上下反相器座44连接,上下反相器45安装于上下反相器座44内

部,并与第一滚珠丝杠47上的螺纹扣合。上下反相器座44上安装有上下限位挡46用于反馈上下反相器座44在上下方向的位置。第一立式轴承座48a和第二立式轴承座48b分别固定与上下方向底板41上下两端。第一轴承410a与第一滚珠丝杠47连接,并用第一c型卡簧49a固定在第一立式轴承座48a内部凹槽上。第二轴承410b与第一滚珠丝杠47连接,并用第二c型卡簧49b固定在第二立式轴承座48b内部凹槽上。第一步进电机支架板411安装在上下方向底板41背侧的顶端,第一步进电机412固定安装于第一步进电机支架板411上,与第一驱动电机79a电连接。第一同步轮413a与第一步进电机412轴向连接,第二同步轮413b与第一滚珠丝杠47轴向连接,第一同步轮413a与第二同步轮413b由第一同步带414连接传动。第一光电开关支撑板416a安装在上下方向底板41左侧边上方,第一光电开关支撑板416a上安装有第一光电开关415a,第一光电开关415a与主板78电连接。第二光电开关支撑板416b安装在上下方向底板41左侧边下方,第二光电开关支撑板416b上安装有第二光电开关415b,第二光电开关415b与主板78电连接。上下长杆417平行于上下滑轨42,下端与上下反相器座44连接,上端与连接板418连接。连接板418与上下长杆417呈20

‑

45

°

夹角,连接板418上端与上下长杆417连接,下端连接有喷头夹持座419,喷头夹持座419夹持液体喷头71。

[0059]

样品承载组件包括载玻片座616、加热板617、温度探头618、载玻片座底座619、连接块、二至六个夹滑块、二至六个手拧螺丝组成。如图10所示,承载组件驱动单元包括前后运动单元,前后运动单元驱动样品承载组件水平前后移动。

[0060]

在一种可能的实施方式中,前后运动单元6设置在底板主板21上,前后运动单元6包括滑轨、滑块、连接件和滑块驱动装置。滑块套设于滑轨上,样品承载组件通过连接件与滑块相连,滑块套设在滑轨上,能够沿滑轨前后水平移动,滑块驱动装置通过驱动滑块实现样品承载组件的前后水平移动。

[0061]

具体的,前后运动单元6由前后方向底板61、前后滑轨62、前后滑块63、前后反相器座64、前后反相器65、前后限位挡66、第三滚珠丝杠67、第五立式轴承座68a、第六立式轴承座68b、第五c型卡簧69a、第六c型卡簧69b、第五轴承610a、第六轴承610b、第三步进电机支架板611、第三步进电机612、联轴器613、第五光电开关614a、第六光电开关614b、第五光电开关支撑板615a和第六光电开关支撑板615b组成。

[0062]

前后方向底板61安装并紧密贴合于底板主板21上,位于喷涂区域的第一风扇72a和第二风扇72b之间。前后滑轨62位于前后方向底板61左侧,与前后方向底板61平行,并两端与前后方向底板61前后两端固定。前后滑块63套装于前后滑轨62上,并可以沿前后滑轨62前后滑动。前后滑块63与前后反相器座64连接,前后反相器65安装于前后反相器座64内部,并与第三滚珠丝杠67上的螺纹扣合。前后反相器座64上安装有前后限位挡66用于反馈前后反相器座64在前后方向的位置。第五立式轴承座68a和第六立式轴承座68b分别固定与前后方向底板61前后两端。第五轴承610a与第三滚珠丝杠67连接,并用第五c型卡簧69a固定在第五立式轴承座68a内部凹槽上。第六轴承610b与第三滚珠丝杠67连接,并用第六c型卡簧69b固定在第六立式轴承座68b内部凹槽上。第三步进电机支架板611安装在前后方向底板61上方前端,第三步进电机612固定安装于第三步进电机支架板611上,与第三驱动电机79c电连接。联轴器613与第三步进电机612和第三滚珠丝杠67轴向连接。第五光电开关支撑板615a安装在前后方向底板61右边缘后部位,第五光电开关支撑板615a上安装有第五光电开关614a,第五光电开关614a与主板78电连接。第六光电开关支撑板615b安装在前后方

向底板61右边缘前部位,第六光电开关支撑板615b上安装有第六光电开关614b,第六光电开关614b与主板78电连接。

[0063]

样品承载组件包括载玻片座616、加热板617、温度探头618、载玻片座底座619和连接块。

[0064]

载玻片座底座619位于液体喷头71正下方,通过连接块与前后运动单元6(如与前后运动单元6的前后反相器座64固定连接)固定连接。载玻片座616固定安装于载玻片座底座619上方,载玻片座616底部固定有加热板617和温度探头618,加热板617和温度探头618与主板78电连接。载玻片座616上部设有凹槽,凹槽用于放置待喷涂的盛载样品的载玻片。

[0065]

样品承载组件还包括二至六个夹滑块和二至六个手拧螺丝组成。例如,载玻片座616左侧边缘由前到后依次排布二至六个夹滑块。每个夹滑块分别与一个手拧螺丝组合,用于固定一个载玻片在载玻片座616上的位置,可以实现对同一样品不同区域进行不同处理,提供通量和工作效率。

[0066]

实施例一

[0067]

本实用新型的一个具体实施例,公开了一种maldi质谱基质喷涂仪。

[0068]

如图1至图7所示,maldi质谱基质喷涂仪包括外壳单元1、底板单元2、框架单元3、上下运动单元4、左右运动单元5、前后运动单元6以及液体喷头71,风扇,船型开关73,滤波器74,减压阀75,压力表76,稳压电源77,主板78,电机驱动组。其中,液体喷头利用超声波将液体基质破碎成微米级液滴。液体雾化喷头还包括环形气体喷嘴,环形气体喷嘴用于将喷头破碎成的微米液体进行定向喷射。主板78进行预先烧录程序,用于控制maldi质谱基质喷涂仪。

[0069]

如图1所示,外壳单元1由外壳主体11、前门、后盖13、上盖14组成,外壳主体11上设有屏幕15、导光柱16和高效过滤网17,构成基质喷涂仪的外部可观部分。外壳主体11与后盖13通过螺丝连接。外壳主体11顶部、前部均设有凹槽,上盖14嵌入于外壳主体11顶部的凹槽,同时将高效过滤网17固定在顶部的凹槽。外壳主体11前部的下部区域设有开口,开口边缘通过合页安装有前门,前门包括12a前门外框和12b前门板。为便于观察,前门采用透明亚力克材质。外壳主体11前部的右上部区域安装有屏幕15,屏幕为可触控led屏,导光柱16位于屏幕左侧,安装于外壳主体11的左上部区域。外壳主体11右侧底部设有开口,开口处嵌入安装有船型开关73。

[0070]

如图2和图7所示,底板单元2由底板主体21、船型开关座22、滤波器座23、减压阀座24、气路座25组成。底板主体21四周边缘与外壳主体11和后盖13螺丝连接固定。

[0071]

船型开关座22焊接固定在底板主体21右侧边缘上,与船型开关73连接。滤波器座23位于底板主体21后边缘右侧并与底板主体21连接,滤波器74安装于滤波器座23上。滤波器座23侧方设有三开孔,用于气路及电路的通过。其中滤波器74与船型开关73和稳压电源77电路串联。减压阀座24位于底板主体21后边缘中部并与之焊接,减压阀座24上通过螺纹安装有减压阀75。气路座25位于底板主体21后边缘左侧并与之连接,气路座25通过气路与外部气源,并与减压阀75通过气路连接且等压。压力表76通过螺纹安装于气路座25上,用于显示气体压力,减压阀75与液体喷头71气路连接。风扇由第一风扇72a和第二风扇72b组成,第一风扇72a和第二风扇72b分别安装于底板21主体前部上方,并呈左右对称分布,且底板主体21胶粘固定连接,与主板78电连接。

[0072]

如图3和图6所示,框架单元3由型材框架31、前挡板32、前后方向外罩33、主板安装板34、电源与电机驱动安装板35组成。型材框架31为三组铝合金型材,第一组铝合金型材包括两根垂直于底板主板21的垂直型材,底部连接于底板主体21上,位于底板主板21中部,对称分布于底板主板左右边缘,将底板主板分为前部喷涂区和后部设备区,两根型材高度相等,略小于质谱基质喷涂仪的高度3厘米。第二组铝合金型材由两根垂直于底板主板21位于后部设备区中后部的型材和一根平行于底板主板21的型材组成,平行于底板主板21的水平型材与第二组的两根垂直型材相连组成门型的型材框,门型的型材框平行于前挡板32,第二组的两根垂直型材高度相等均为第一组型材高度一半。第三组铝合金型材与第二组铝合金型材结构组成相同,平行于位于第二组型材和前挡板32,并位于第二组型材和前挡板32之间。前后方向外罩33边缘与底板主板边缘连接,将前部喷涂区覆盖。前挡板32垂直设置于前后方向外罩33上方,宽度与型材框架31型材间距相同,并与型材框架31的两根型材连接固定。主板安装板34固定连接在型材框架31的第三组型材的水平型材上,主板78安装在主板安装板34上。电源与电机驱动安装板35为l型板材,电源与电机驱动安装板35固定安装第三组型材与第二组型材的水平型材的右端,电机驱动组和稳压电源77安装在电源与电机驱动安装板35上。电机驱动组由第一驱动电机79a、第二驱动电机79b、第三驱动电机79c组成。

[0073]

如图8所示,上下运动单元4由上下方向底板41、上下滑轨42、上下滑块43、上下反相器座44、上下反相器45、上下限位挡46、第一滚珠丝杠47、第一立式轴承座48a、第二立式轴承座48b、第一c型卡簧49a、第二c型卡簧49b、第一轴承410a、第二轴承410b、第一步进电机支架板411、第一步进电机412、第一同步轮413a、第二同步轮413b、第一同步带414、第一光电开关415a、第二光电开关415b、第一光电开关支撑板416a、第二光电开关支撑板416b、喷头夹持连接件、喷头夹持座419组成。其中喷头夹持连接件包括上下长杆417和连接板418。

[0074]

上下方向底板41垂直于底板主板21,与底板主板21的前边平行。上下滑轨42位于上下方向底板41右侧,与上下方向底板41平行,并两端与上下方向底板41上下两端固定。上下滑块43套装于上下滑轨42上,并可以沿上下滑轨42上下滑动。上下滑块43与上下反相器座44连接,上下反相器45安装于上下反相器座44内部,并与第一滚珠丝杠47上的螺纹扣合。上下反相器座44上安装有上下限位挡46。第一立式轴承座48a和第二立式轴承座48b分别固定与上下方向底板41上下两端。第一轴承410a与第一滚珠丝杠47连接,并用第一c型卡簧49a固定在第一立式轴承座48a内部凹槽上。第二轴承410b与第一滚珠丝杠47连接,并用第二c型卡簧49b固定在第二立式轴承座48b内部凹槽上。第一步进电机支架板411安装在上下方向底板41背侧的顶端,第一步进电机412固定安装于第一步进电机支架板411上,与第一驱动电机79a电连接。第一同步轮413a与第一步进电机412轴向连接,第二同步轮413b与第一滚珠丝杠47轴向连接,第一同步轮413a与第二同步轮413b由第一同步带414连接传动。第一光电开关支撑板416a安装在上下方向底板41左侧边上方,第一光电开关支撑板416a上安装有第一光电开关415a,第一光电开关415a与主板78电连接。第二光电开关支撑板416b安装在上下方向底板41左侧边下方,第二光电开关支撑板416b上安装有第二光电开关415b,第二光电开关415b与主板78电连接。上下长杆417平行于上下滑轨42,下端与上下反相器座44连接,上端与连接板418连接。连接板418与上下长杆417呈35

°

夹角,连接板418上端与上下长杆417连接,下端连接有喷头夹持座419,喷头夹持座419夹持液体喷头71。

[0075]

实施时,由第一驱动电机79a控制的第一步进电机412带动第一同步轮413a转动,第一同步轮413a通过第一同步带414带动第二同步轮413b转动,第二同步轮413b带动第一滚珠丝杠47转动,通过第一滚珠丝杠47的转动实现上下反相器45在上下方向上垂直移动。上下反相器45上下垂直移动通过上下长杆417、连接板418和喷头夹持座419带动液体喷头1上下垂直移动。上下限位挡46与第一光电开关415a和第二光电开关415b配合,向主板78反馈上下反相器座44在上下方向的位置。

[0076]

如图9所示,左右运动单元5由左右方向底板51、左右滑轨52、左右滑块53、左右反相器座54、左右反相器55、左右限位挡56、第二滚珠丝杠57、第三立式轴承座58a、第四立式轴承座58b、第三c型卡簧59a、第四c型卡簧59b、第三轴承510a、第四轴承510b、第二步进电机支架板511、第二步进电机512、第三同步轮513a、第四同步轮513b、第二同步带514、第三光电开关515a、第四光电开关515b、第三光电开关支撑板516a、第四光电开关支撑板516b、加强筋517组成。

[0077]

左右方向底板51平行于底板主板21,螺丝固定安装于型材框架31的第三组型材与第二组型材的水平型材。左右滑轨52位于左右方向底板51前部上方,与左右方向底板51平行,并两端与左右方向底板51左右两端固定。左右滑块53套装于左右滑轨52上,并可以沿左右滑轨52左右滑动。左右滑块53与左右反相器座54连接,左右反相器55安装于左右反相器座54内部,并与第二滚珠丝杠57上的螺纹扣合。左右反相器座54上安装有左右限位挡56。第三立式轴承座58a和第四立式轴承座58b分别固定与左右方向底板51左右两端。

[0078]

第三轴承510a与第二滚珠丝杠57连接,并用第三c型卡簧59a固定在第三立式轴承座58a内部凹槽上。第四轴承510b与第二滚珠丝杠57连接,并用第四c型卡簧59b固定在第四立式轴承座58b内部凹槽上。第二步进电机支架板511安装在左右方向底板51下方的左侧,第二步进电机512固定安装于第二步进电机支架板511上,与第二驱动电机79b电连接。第三同步轮513a与第二步进电机512轴向连接,第四同步轮513b与第二滚珠丝杠57轴向连接,第三同步轮513a与第四同步轮513b由第二同步带514连接传动。第三光电开关支撑板516a安装在左右方向底板51上位于左右方向底板51右后部位,第三光电开关支撑板516a上安装有第三光电开关515a,第三光电开关515a与主板78电连接。第四光电开关支撑板516b安装在左右方向底板51上位于左右方向底板51左后部位,第四光电开关支撑板516b上安装有第四光电开关515b,第四光电开关515b与主板78电连接。加强筋517为角铁结构件,相互垂直的两个接触面分别用于固定连接左右反相器座54和上下方向底板41。

[0079]

实施时,由第二驱动电机79b控制的第二步进电机512带动第三同步轮513a转动,第三同步轮513a通过第二同步带514带动第四同步轮513b转动,第四同步轮513b带动第二滚珠丝杠57转动,通过第二滚珠丝杠57的转动实现左右反相器55在左右方向上水平移动。左右反相器55左右水平移动通过加强筋517带动上下运动单元左右水平移动,从而实现驱动液体喷头左右水平移动。左右限位挡56与第三光电开关515a和第四光电开关515b配合,向主板78反馈左右反相器座54在左右方向的位置。

[0080]

如图10所示,前后运动单元6由前后方向底板61、前后滑轨62、前后滑块63、前后反相器座64、前后反相器65、前后限位挡66、第三滚珠丝杠67、第五立式轴承座68a、第六立式轴承座68b、第五c型卡簧69a、第六c型卡簧69b、第五轴承610a、第六轴承610b、第三步进电机支架板611、第三步进电机612、联轴器613、第五光电开关614a、第六光电开关614b、第五

光电开关支撑板615a、第六光电开关支撑板615b组成。前后方向底板61通过螺丝紧密贴合安装于底板主板21上,位于喷涂区域的第一风扇72a和第二风扇72b之间。前后滑轨62位于前后方向底板61左侧,与前后方向底板61平行,并与前后方向底板61前后两端固定。前后滑块63套装于前后滑轨62上,并可以沿前后滑轨62前后滑动。前后滑块63与前后反相器座64连接,前后反相器65安装于前后反相器座64内部,并与第三滚珠丝杠67上的螺纹扣合。前后反相器座64上安装有前后限位挡66。第五立式轴承座68a和第六立式轴承座68b分别固定与前后方向底板61前后两端。第五轴承610a与第三滚珠丝杠67连接,并用第五c型卡簧69a固定在第五立式轴承座68a内部凹槽上。第六轴承610b与第三滚珠丝杠67连接,并用第六c型卡簧69b固定在第六立式轴承座68b内部凹槽上。第三步进电机支架板611安装在前后方向底板61上方前端,第三步进电机612固定安装于第三步进电机支架板611上,与第三驱动电机79c电连接。联轴器613与第三步进电机612和第三滚珠丝杠67轴向连接。第五光电开关支撑板615a安装在前后方向底板61右边缘后部位,第五光电开关支撑板615a上安装有第五光电开关614a,第五光电开关614a与主板78电连接。第六光电开关支撑板615b安装在前后方向底板61右边缘前部位,第六光电开关支撑板615b上安装有第六光电开关614b,第六光电开关614b与主板78电连接。

[0081]

承载组件由载玻片座616、加热板617、温度探头618、载玻片座底座619、连接块、第一夹滑块621a、第二夹滑块621b、第三夹滑块621c、第四夹滑块621d、第一手拧螺丝622a、第二手拧螺丝622b、第三手拧螺丝622c、第四手拧螺丝622d组成。

[0082]

载玻片座底座619位于液体喷头71正下方,通过连接块与前后反相器座64固定连接。载玻片座616固定安装于载玻片座底座619上方,载玻片座616底部固定有加热板617和温度探头618,加热板617和温度探头618与主板78电连接。载玻片座616上部设有凹槽,凹槽用于放置待喷涂的盛载样品的载玻片。载玻片座616左侧边缘由前到后依次排布第一夹滑块621a、第二夹滑块621b、第三夹滑块621c、第四夹滑块621d。第一夹滑块621a、第二夹滑块621b、第三夹滑块621c、第四夹滑块621d分别与第一手拧螺丝622a、第二手拧螺丝622b、第三手拧螺丝622c、第四手拧螺丝622d组合,用于固定载玻片在载玻片座616上的位置。

[0083]

实施时,由第三驱动电机79c控制的第三步进电机612通过联轴器613将转动传递给第三滚珠丝杠67,通过第三滚珠丝杠67的转动实现前后反相器65在前后方向上水平移动。前后反相器65前后水平移动通过连接块和载玻片座底座619带动载玻片座616前后水平移动,从而实现驱动待测样品的前后水平移动。前后限位挡66与第五光电开关614a和第六光电开关614b配合,向主板78反馈前后反相器座64在前后方向的位置。加热板617与温度探头618和风扇配合,将载玻片座616的温度维持在设定温度。

[0084]

实施时,通过预先烧录在主板78上的程序控制,按照屏幕15上录入的参数,第一驱动电机79a控制喷头上下运动,第二驱动电机79b控制喷头左右移动,第三驱动电机79c控制待测样品的前后水平移动,由此喷头沿着一定路径与载玻片座在三维方向上进行上、下、左、右、前和后相对运动,喷头通过超声将液体破碎成小液滴,被喷头周围的环形气体喷嘴吹出的气体吹送至载玻片上,基质在特定温度下结晶。

[0085]

以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1