一种用于固体材料表面处理的高速混合机的制作方法

1.本实用新型涉及一种用于固体材料表面处理的高速混合机,属于高分子改性材料制备的专用设备领域。

背景技术:

2.高速混合机广泛的应用于高分子材料加工、生物、医药和采矿等行业,其具有混合效率高、操作方便、维护方便等特点,主要用于固体和固液材料的混合。对于固液材料混合时,通常是将定量的固体从投料口加入高速混合机后,再将定量的液体一次性或分批次加入进行物料的混合。

3.现有的高速混合机设备和技术虽然简单可靠,但是也有明显的不足和技术缺陷,尤其是对于固液混合过程中加入液体表面处理剂时,如果在混合前将液体表面处理剂直接倒入高速混合机的混合锅内,或是在搅拌过程中滴加液体表面处理剂,采用上述投料方式的液体表面处理剂容易出现局部聚焦和分散不均的情况,需要较长的混合时间才能获得预期的混合效果;尤其是在使用少量液体表面处理剂对固体材料进行包覆处理时,则需要更长的混合时间才能够混合均匀,混合时间过长不仅影响混合效率,同时对于耐热性差的材料也会导致过热分解。

4.另外对于在混合过程中采用将液体表面处理剂雾化后再喷入混合锅内的固液混合投料方式,虽然可以将液体形成尺寸更小的微小液滴,甚至达到微米级别以下,但是在混合过程中由于搅拌作用会使混合锅内的物料产生流向和流速的变化而导致混合锅内产生气流的波动,对于雾化后的微小液滴会受到气流波动的影响而降低混合效果,有些直径过小的液滴会粘附在混合锅的顶盖,或在密封不严的情况下随气流波动扩散到环境中造成污染,同时也会造成液体表面处理剂的浪费;此外在液体表面剂添加量较大的情况下,采用雾化加入需要较长的雾化时间会导致整个混合过程周期过长,降低了混合效率和经济收益。

技术实现要素:

5.本实用新型提供了一种用于固体材料表面处理的高速混合机,该高速混合机可有效改善固液混合时的混合效果。具体技术方案如下:

6.一种用于固体材料表面处理的高速混合机,其特征在于:包括底座以及设置在底座上的电机、混合锅、储液罐和喷淋泵,混合锅底部设置有搅拌器,该搅拌器通过皮带与电机相连;混合锅内侧设置有导流板,在导流板汇合区的前方位置设置有分流板,该分流板通过连接杆与上盖的固定装置相连;在分流板外弧面的尾部、靠近导流板的汇合区处设有尾部喷嘴,该尾部喷嘴经导管与盛装液体表面处理剂的储液罐相连。

7.所述盛装液体表面处理剂的储液罐与喷淋泵相连,液体表面处理剂由喷淋泵通过导管泵送至混合锅内的分流板的尾部喷嘴,混合锅内的物料在搅拌器的高速旋转作用下形成旋转料流,旋转料流经过分流板前端后形成内侧料流和外侧料流;分流板末端的尾部喷嘴将液体表面处理剂喷射到内侧料流和外侧料流的固体颗粒表面上,在分流板的尾部形成

内侧料流和外侧料流间的层间喷淋区,使经过层间喷淋区的内侧料流和外侧料流形成内侧混合料流和外侧混合料流。

8.所述导流板的汇合区呈内圆弧形面,内圆弧形面的汇合区能够使通过层间喷淋区的带有液体表面处理剂的内侧混合料流和外侧混合料流相互间产生汇合形成汇集料流;内侧混合料流和外侧混合料流在导流板汇合过程中,不同料流间的固体和液体相互间产生摩擦、滑移和扩散;通过导流板汇合区形成的汇集料流被导入混合锅中心区域,经搅拌器混合搅拌后再次形成旋转料流进行混合。

9.所述分流板的截面为月牙形,具有分流板内弧面和分流板外弧面;分流板顶部设有导管接头,该导管接头一端与导管相连,另一端分流板上的喷嘴流道相连,该喷嘴流道末端连接尾部喷嘴,在分流板外弧面的尾部表面处设有喷嘴沟槽,尾部喷嘴位于喷嘴沟槽内。

10.所述的上盖安装在混合锅的顶部,在上盖上设置有投放固体物料的进料口,该进料口上设置有控制启闭的投料阀门。

11.所述的混合锅底部一侧设有出料口。

12.所述的上盖上开设有能够穿过导管的通孔,该通孔与导管间设有防尘胶圈,以防止杂质进入混合锅内;导管一端与喷淋泵相连,另一端与分流板上的导管接头相连。

13.该搅拌器包括转轴、上叶轮和下叶轮,上叶轮和下叶轮固定在转轴上,在转轴上还设置有从动轮,该从动轮通过皮带与电机相连,电机驱动皮带运行,从而带动转轴旋转以实现对物料的混合。

14.电机的输出轴上固定连接有连接轴,连接轴上设置有主动轮,所述的主动轮经皮带与从动轮相连,通过电机提供动力,驱动皮带运行进而带动搅拌器转动。

15.所述下叶轮的长度长于上叶轮,能够加速混合锅内物料的混合,使其搅拌更加均匀。

16.本实用新型的有益效果是:1、通过分流板与导流板的组合结构设计,使固体物料与液体表面处理剂混合效果好,混料周期短,成本低,经济效益高。2、固体物料与液体表面处理剂混合均匀,包覆效果好,可以有效的提高表面处理剂的利用效率。3.通过分流板和尾部喷嘴形成的层间喷淋区,可以有效的减少微小液滴受气流波动的干扰,降低了液体表面处理剂的损耗,环境污染小,经济效益高。

附图说明

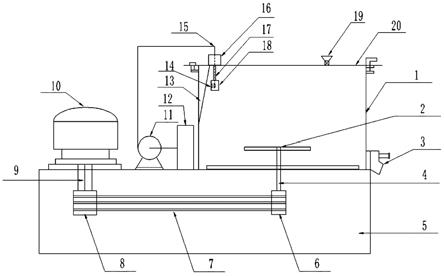

17.图1是本实用新型的结构示意图;

18.图2是本实用新型的混合锅及其内部组件的立体图;

19.图3是本实用新型的混合锅及其内部组件的俯视图;

20.图4是本实用新型分流板的结构示意图。

21.图中:混合锅1、搅拌器2、出料口3、转轴4、底座5、从动轮6、皮带7、主动轮8、连接轴9、电机10、喷淋泵11、储液罐12、导流板13、尾部喷嘴14、导管15、固定装置16、连接杆17、分流板18、进料口19、上盖20、通孔21、上叶轮22、下叶轮23、防尘胶圈24、汇合区25、分流板内弧面181、分流板外弧面182、连接杆接口183、导管接头184、喷嘴流道185、喷嘴沟槽186。

具体实施方式

22.下面结合附图,对本实用新型的用于固体材料表面处理的高速混合机作进一步详细的描述。

23.如图1

‑

图4所示,一种用于固体材料表面处理的高速混合机,包括底座5以及设置在底座5上的电机10、混合锅1、储液罐12和喷淋泵11,混合锅1底部设置有搅拌器2,该搅拌器2包括,转轴4、下叶轮23和上叶轮22。在混合锅1的底部开设有一个与转轴4相适配的通孔21,转轴4穿过混合锅1底部的通孔21,在转轴4下端设置有从动轮6,转轴4上端设置有下叶轮23和上叶轮22,所述下叶轮23的长度长于上叶轮22,能够加速混合锅1内物料的混合,使其搅拌更加均匀。电机10的输出轴上固定连接有连接轴9,连接轴9上设置有主动轮8,所述的主动轮8经皮带7与从动轮6相连接,通过电机10提供动力,驱动皮带7进而带动搅拌器2转动。

24.所述的混合锅1内侧设置有导流板13,在导流板13的汇合区25前方处设有分流板18,该分流板18通过连接杆17与上盖20 上的固定装置16相连,该固定装置16与上盖20通过螺栓连接固定,连接杆17两端均设置有外螺纹,连接杆17顶端与固定装置16螺纹连接,连接杆17底端与分流板18的连接杆接口183螺纹连接。导流板13的汇合区25呈内圆弧形面。上盖20盖装在混合锅1的顶部,所述上盖20上还开设有能够穿过导管15的通孔,该通孔与导管15间设有防尘胶圈24,该防尘胶圈24的内径与导管15的外径和上盖通孔的内径相适配,以防止杂质进入混合锅1内。导管15一端与喷淋泵11相连,另一端与分流板上的导管接头184相连。

25.分流板18的分流板内弧面181和分流板外弧面182的表面均为圆弧面,分流板18顶部设有连接杆接口183和导管接头184,其中连接杆接口183与连接杆17相连,导管接头184一端与导管15相连,导管接头184另一端通过喷嘴流道185与尾部喷嘴14连接。分流板外弧面182尾部表面上设有喷嘴沟槽186,喷嘴沟槽186内的尾部喷嘴14与喷嘴流道185通过螺纹相连接。

26.尾部喷嘴14设置在分流板18的末端,并靠近混料锅1内部导流板13的汇合区25处,所述盛装液体表面处理剂的储液罐12与喷淋泵11相连,液体表面处理剂由泵11通过导管15泵入混合锅1内并通过分流板18末端的尾部喷嘴14喷射到固体物料表面上。

27.上盖20上设置有投放物料的进料口19,该进料口19上设置有控制启闭的投料阀门。混合锅1底部一侧设有出料口3。

28.固体物料通过进料口19进入混合锅1内,在搅拌器2的高速旋转下形成旋转料流,上述料流在经过分流板18和尾部喷嘴14的液体喷淋后形成内侧混合料流和外侧混合料流,并在导流板13的汇合区25形成汇集料流后被导入混合锅1中心区域,汇集料流被搅拌器2搅拌后再次进行混合。通过搅拌器2的剪切、分流板18和导流板13组合形成的不同料流层间的相互摩擦、滑移和扩散,使液体表面处理剂均匀分散,并与固体颗粒充分接触,从而实现了固液材料良好的包覆混合效果,进一步提升企业经济效益。

29.在本实施例中,导流板13、尾部喷嘴14和分流板18均为不锈钢材质。

30.在本实施例中,防尘胶圈24由氟橡胶加工而成。

31.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:

其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1