一种用于己内酰胺生产中肟化反应尾气处理的装置的制作方法

1.本实用新型涉及化工领域,具体地指一种用于己内酰胺生产中肟化反应尾气处理的装置。

背景技术:

2.己内酰胺生产是经过肟化反应、重排反应后得到粗品己内酰胺,粗品己内酰胺经过一系列提纯得到成品己内酰胺,在肟化反应中,以环己酮、双氧水、氨气为原料,在钛硅分子筛的催化作用下,控制反应温度90℃左右,生成环己酮肟,环己酮肟再与发烟硫酸发生贝克曼重排反应得到粗品己内酰胺。在肟化反应中,为控制环己酮的收率,氨气及双氧水量控制略微偏高,双氧水具有氧化性,反应温度偏高,在此过程中就会生成n2o、no、no2、o2以及为反应完全的nh3。根据石油化学工业污染物排放标准gb31571

‑

2015中氮氧化合物的指标,传统的吸收法、氧化法不能完全处理肟化反应尾气至排放标准,大多数行业都是采用传统的技术处理后直接排放空气中,污染大气环境,危害人体身心健康。

3.因此,有必要设计一种用于己内酰胺生产中肟化反应尾气处理的装置来解决上述问题。

技术实现要素:

4.本实用新型的目的在于克服上述不足,提供一种用于己内酰胺生产中肟化反应尾气处理的装置,能够将尾气中n2o、no、no2以及未反应完全的nh3进行去除,避免污染大气环境、危害人体身心健康。

5.本实用新型为解决上述技术问题,所采用的技术方案是:一种用于己内酰胺生产中肟化反应尾气处理的装置,包括与氨肟化反应尾气系统连接的氨反应槽,氨反应槽与硫酸管道连接,氨反应槽顶部通过管道与混合器连接,混合器通过管道与硝酸盐反应槽连接,硝酸盐反应槽与液碱管道连接,硝酸盐反应槽顶部与干燥器连接,干燥器与分解反应器连接,分解反应器通过管道与大气连接,混合器和硝酸盐反应槽还分别与空气压缩机连接。

6.优选地,在氨反应槽与混合器之间连接管道上设有nh3分析仪,nh3分析仪通过第一循环管与氨反应槽连接。

7.优选地,在干燥器与分解反应器之间连接管道上设有no分析仪和no2分析仪,no分析仪和no2分析仪通过第二循环管与硝酸盐反应槽连接。

8.优选地,在分解反应器与大气的连通管道上设有n2o分析仪,n2o分析仪通过第三循环管与分解反应器前端管道连接。

9.优选地,氨反应槽通过硫铵输送泵输送至硫铵装置进行回收再利用。

10.优选地,硝酸盐反应槽通过硝酸盐输送泵输送至硝酸装置进行回收再利用。

11.优选地,在氨反应槽和硝酸盐反应槽内均设有搅拌器。

12.本实用新型的有益效果:

13.1、采用氨反应槽,经搅拌反应,可以吸收中和反应尾气中的nh3;

14.2、采用混合器与硝酸盐反应槽,通过加入压缩空气及催化剂,经搅拌反应,可以将no、及亚硝酸盐氧化成硝酸盐,除去反应尾气中的no、no2;

15.3、采用分解反应器,多层逐级分解,可以将n2o分解成n

2、

o2无害气体;

16.4、能够将尾气中n2o、no、no2以及未反应完全的nh3进行去除,避免污染大气环境、危害人体身心健康;

17.5、生产成本较低,易于推广使用。

附图说明

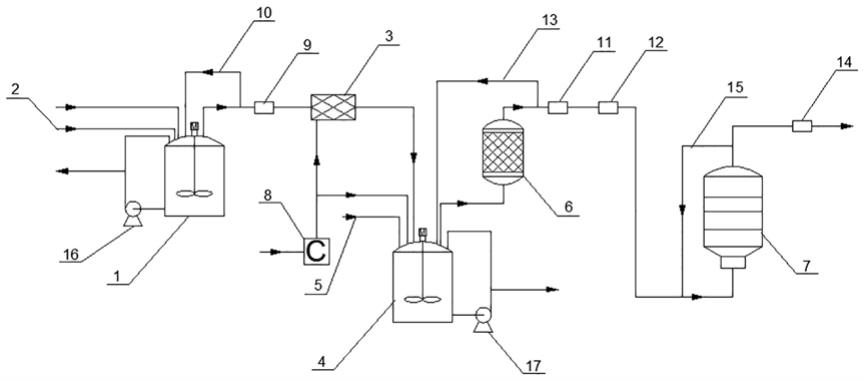

18.图1 为一种用于己内酰胺生产中肟化反应尾气处理的装置的设备布置图;

19.图中,氨反应槽1、硫酸管道2、混合器3、硝酸盐反应槽4、液碱管道5、干燥器6、分解反应器7、空气压缩机8、nh3分析仪9、第一循环管10、no分析仪11、no2分析仪12、第二循环管13、n2o分析仪14、第三循环管15、硫铵输送泵16、硝酸盐输送泵17。

具体实施方式

20.下面结合附图和具体实施例对本实用新型作进一步的详细描述。

21.如图1所示,一种用于己内酰胺生产中肟化反应尾气处理的装置,包括与氨肟化反应尾气系统连接的氨反应槽1,氨反应槽1与硫酸管道2连接,氨反应槽1顶部通过管道与混合器3连接,混合器3通过管道与硝酸盐反应槽4连接,硝酸盐反应槽4与液碱管道5连接,硝酸盐反应槽4顶部与干燥器6连接,干燥器6与分解反应器7连接,分解反应器7通过管道与大气连接,混合器3和硝酸盐反应槽4还分别与空气压缩机8连接。

22.优选地,在氨反应槽1与混合器3之间连接管道上设有nh3分析仪9,nh3分析仪9通过第一循环管10与氨反应槽1连接。nh3分析仪9的设置在线监测nh3含量,当nh3含量不合格时,尾气经过第一循环管10返回氨反应槽1进一步反应。本实施例中nh3分析仪3采用型号:sd

‑

nh3‑

800。

23.优选地,在干燥器5与分解反应器6之间连接管道上设有no分析仪11和no2分析仪12,no分析仪11和no2分析仪12通过第二循环管13与硝酸盐反应槽4连接。no分析仪11和no2分析仪12的设置在线监测no和no2的含量,当no和no2的含量任一个值不合格时,尾气经过第二循环管13返回硝酸盐反应槽4进一步反应。本实施例中no分析仪11采用型号:mic

‑

600

‑

no

‑

a,no2分析仪12采用型号:sd

‑

no2‑

800。

24.优选地,在分解反应器7与大气的连通管道上设有n2o分析仪14,n2o分析仪14通过第三循环管15与分解反应器7前端管道连接。n2o分析仪14的设置在线监测n2o含量,当n2o含量不合格时,尾气经过第三循环管15返回分解反应器7进一步反应。本实施例中n2o分析仪14采用型号:mic

‑

600

‑

n2o

‑

a。

25.优选地,氨反应槽1通过硫铵输送泵16输送至硫铵装置进行回收再利用。这样的设置使得经过反应之后硫铵溶液经过硫铵装置回收再利用,绿色环保。硫铵装置采用现有技术中已有的硫铵装置。

26.优选地,硝酸盐反应槽4通过硝酸盐输送泵17输送至硝酸装置进行回收再利用。这样的设置使得经过反应之后硝酸盐溶液经过硝酸装置回收再利用,绿色环保。硝酸装置采用现有技术中已有的硝酸装置。

27.优选地,在氨反应槽1和硝酸盐反应槽4内均设有搅拌器。这样的设置提高了反应效率。

28.本实施例工作原理如下:来自氨肟化反应尾气系统的尾气与硫酸管道2内50%硫酸在氨反应槽1中反应,反应后生成的硫酸铵溶液经硫铵输送泵16输送到硫铵装置。

29.未反应的气体经管道输送到混合器3、硝酸盐反应槽4中,设在管道上的nh3分析仪9在线监测反应后尾气中nh3的含量,nh3的含量不达标,气体经nh3分析仪9前的循环管返回至氨反应槽1进一步反应。

30.经压缩空气13输送的压缩空气在混合器3、硝酸盐反应槽4中与尾气充分接触并与来自液碱管道5的32%液碱反应生成硝酸盐,反应后硝酸盐经硝酸盐输送泵17输送至硝酸装置。

31.反应后的尾气经干燥器6干燥,干燥后的气体输送到分解反应器7中,在连接管道上设有的no分析仪11、no2分析仪12在线监测no、no2含量,no、no2含量任一个值不合格,尾气经循环管返回硝酸盐反应槽4中进一步反应。

32.反应尾气在分解反应器7经催化剂催化作用,将n2o分解成n

2、

o2,分解后的气体经n2o分析仪14在线监测含量后排放至大气系统中,n2o分析仪14在线监测n2o含量超标时气体经循环管返回至分解反应器7进一步反应。

33.本实用新型采用氨反应槽,经搅拌反应,可以吸收中和反应尾气中的nh3;采用混合器与硝酸盐反应槽,通过加入压缩空气及催化剂,经搅拌反应,可以将no、及亚硝酸盐氧化成硝酸盐,除去反应尾气中的no、no2;采用分解反应器,多层逐级分解,可以将n2o分解成n

2、

o2无害气体。本实用新型不仅能够将尾气中n2o、no、no2以及未反应完全的nh3进行去除,避免污染大气环境、危害人体身心健康,而且生产成本较低,易于推广使用。

34.上述的实施例仅为本实用新型的优选技术方案,而不应视为对于本实用新型的限制,本技术中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本实用新型的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1