一种废旧动力电池电解质低温挥发系统的制作方法

1.本实用新型属于废旧动力电池回收领域,具体涉及一种废旧动力电池电解质低温挥发系统。

背景技术:

2.电动汽车电池的电池品种繁多,性能各异,从物理组成来讲从大到小依次包括了电池包、电池模组以及单体电池。通常单体电池包括了金属外壳、负极(石墨、粘接剂、集流体:铜箔)、正极(正极粉:磷酸铁锂、三元材料等;粘接剂、集流体:铝箔)、隔膜、电解液(电解质溶剂:碳酸乙烯酯/碳酸丙烯酯/二甲基碳酸酯;电解质:lipf6)等几个部分。废旧动力电池回收的目的就是把单体电池的各个组成实现有价值分类回收。

3.而实际上废旧动力电池经过机械破碎、筛分、水解、热解、酸浸等物理或者化学的分离方式,一步步的把单体电池中的金属外壳、隔膜、正负极粉进行回收,而电解液或者是隔膜,特别是电解质,通常变成废水或者废气的方式剔除出回收流程了。

4.由于电解液容易受热或者遇水产生有毒物质,污染环境,腐蚀生产设备,因此如何集中回收或者处理电解液是许多废旧动力电池回收过程中的主要问题。目前许多厂家采用链式炉进行加热方式集中回收电解质,但是链式炉存在密闭性差、物料堆积内部电解质难以挥发掉的缺陷。

技术实现要素:

5.本实用新型的目的在于提供一种挥发环境好、密封性佳、可连续生产的低温电解质挥发系统。

6.本实用新型提供的这种废旧动力电池电解质低温挥发系统,包括旋转分配器和多台密封反应罐,密封反应罐的数量与所述旋转分配器的下料口数量相同,旋转分配器间隔性的依次给各台反应罐装填电池碎片,密封反应罐的壳体设置有可通入热源的间隙腔,密封反应罐的轴向中心设置具有提升功能的搅拌装置,对电池碎片进行提升抛落加速电解液的挥发。

7.上述技术方案的一种实施方式中,所述密封反应罐包括上下对接的上壳体和下壳体,下壳体外设置有夹套,下壳体和夹套之间为所述间隙腔,夹套外设置用于密封反应罐安装固定的挂耳。

8.上述技术方案的一种实施方式中,下壳体包括筒体和其下端连接的椭圆形封头,椭圆形封头的中心位置处设置有排料口,排料口连接有排料阀,椭圆形封头的一侧设置有出液口,筒体侧壁底部设置有观察口。

9.上述技术方案的一种实施方式中,所述提升装置沿反应罐的轴向中心布置,包括驱动电机、转轴及其上连接的螺旋桨叶,驱动电机固定于所述上壳体的中心位置处,转轴的上端穿过所述上壳体后通过联轴器与驱驱动电机的输出轴连接。

10.上述技术方案的一种实施方式中,所述筒体内有中心筒,中心筒的顶部沿周向设

置有多个抛料口,中心筒顶部通过所述筒体内壁设置的支撑架固定。

11.上述技术方案的一种实施方式中,所述转轴和螺旋桨叶的下端伸出于所述中心筒外,螺旋桨叶的伸出段上设置有锯齿形刀片。

12.上述技术方案的一种实施方式中,所述上壳体为椭圆形封头,其两侧分别设置有加料口和排气口,上壳体对应所述转轴穿过位置处设置有机械密封。

13.上述技术方案的一种实施方式中,所述上壳体内对应所述加料口处设置有弹性挡料组件,弹性挡料组件包括支座、弹簧和挡板,支座固定于上壳体内壁对应加料口的上方,挡板的上端与支座铰接,弹簧的上端与支座铰接,下端铰接于挡板的上部,挡板的中下部倾斜对应于加料口处。

14.本系统的旋转分配器按设定的试件间隔性的依次给各台密封反应罐填装电池碎片,各密封反应罐独立工作,电池碎片的处理在密封反应罐内进行。密封反应罐的壳体设置有可通入热源的间隙腔,通过热源可使罐体内保持90

‑

130℃可调的温度,罐体内的搅拌装置将罐体底部堆积的电池碎片反复提升后抛落,使电池碎片反复与热空气充分接触,大大提高电解液的挥发速度。各密封反应罐的独立工作为加料、搅拌挥发电解液、电池碎片排料,所以设定好密封反应罐的数量及各罐的加料时间间隔,便可实现系统的连续生产,即第一个密封反应罐拍完料开始加料时,第二个密封反应罐开始排料,依次类推。所以本系统具有挥发环境友好、密封性佳及可连续生产的优势。

附图说明

15.图1为本实用新型一个实施例的主视示意图。

16.图2为图1的俯视示意图。

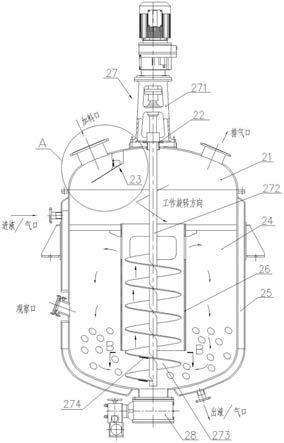

17.图3为图1中反应罐的剖视放大示意图。

18.图4为图3的俯视示意图。

19.图5图3中的a部放大示意图。

20.图6为图3中的b

‑

b放大示意图。

具体实施方式

21.结合图1、图2可以看出,本实施例公开的这种废旧动力电池电解质低温挥发系统,包括一台旋转分配器1和连接的4台反应罐2。经破碎机或者其他机械切割设备破碎后的废旧动力电池碎片,进入旋转分配器1内的旋转下料管中,旋转分配器的外壳设置有四个下料口,各下料口分别连接一台反应罐2,旋转下料管间隔性的旋转至各下料口分别给各反应罐中加料,具体的间隔时间根据反应罐的数量及反应罐的处理时间确定,以保证各反应罐之间实现电池碎片排料的无缝衔接,即实现系统的连续生产。

22.如旋转分配器给1#反应罐加料时,旋转下料管与1#反应罐的加料口相通,1#反应罐的电池碎片装填到设定值时停止加料,1#反应罐升温进行挥发反应。随后,旋转下料管给2#反应罐加料,2#反应罐开始挥发反应,

……

。待1#反应罐内电池碎片的电解液残留率低于设定值后,1#反应罐排料。如相隔设定的一小段时间后,1#反应罐重新加料。重复上述流程,通过间断设备实现处理电池碎片的连续作业。

23.反应罐2包括上壳体21、机械密封22、弹性挡料组件23、下壳体24、夹套25、中心筒

26、提升装置27、排料阀28。

24.上壳体21为椭圆形封头,其中心位置处设置有提升装置安装孔,机械密封22设置于该安装孔处,该安装孔的两侧分别设置加料口和负压排气口。上壳体的下端有连接法兰。

25.弹性挡板组件23包括支座231、弹簧232和挡板233,支座231固定于上壳体21内壁对应加料口的上方,挡板233的上端与支座铰接,弹簧232的上端与支座铰接,下端铰接于挡板233的上部,挡板的中下部对应于加料口处。

26.弹性挡板组件起缓冲物流、防止电池碎片砸伤螺旋桨叶的作用。

27.下壳体24包括筒体和其下端连接的椭圆形封头,筒体的上端有连接法兰,椭圆形封头的中心位置处设置有排料口,排料口连接有排料阀28,椭圆形封头的一侧设置有出液口,筒体侧壁底部设置有观察口。

28.夹套25设置于下壳体24外,两者之间有间隙腔,夹套外壁设置有挂耳,通过挂耳实现反应罐的安装固定。

29.中心筒26设置于下壳体24内的轴向中心,其顶部均布有多个有抛料口,其外壁顶部通过下壳体内壁的支撑架固定。

30.提升装置27包括驱动电机271、转轴272及其上连接的螺旋桨叶273,驱动电机固定于上壳体1的中心位置处,转轴的上端穿过机械密封22后通过联轴器与驱动电机的输出轴连接。机械密封22确保反应罐的密封性。

31.转轴272和螺旋桨叶273的下端伸出于中心筒26外,螺旋桨叶273的伸出段上设置有锯齿形刀片274。

32.提升装置安装好后,将上壳体和下壳体的筒体之间通过螺栓螺母连接固定。

33.本系统的工作原理如下:

34.通过旋转分配器的进口密封,提升装置与反应罐之间的机械密封,反应罐出料口处的出口阀门以及排气口的负压确保了反应罐的密封。

35.反应罐的下壳体与夹套之间的间隙腔内通入热源,热源可选择热水、蒸汽或者高温氮气,确保反应罐内的温度在90

‑

130

°

之间可调。

36.温度90

‑

130

°

的确定依据为下表(电池组分在不同温度下的变化表):

[0037][0038]

从上表可以看出,电解液80℃

‑

90℃开始挥发,随着温度的升高电解质的挥发速度加快。但为了不影响其他组分下端工艺的分离,最高温度不应超过隔膜的熔点、不超过正极粘接剂热的热稳定温度以及不高于lipf6的分解温度,因此本装置的作用温度为90

‑

130℃。随着温度、碎片大小、受热面积等不同,废旧动力电池碎片中电解液残留率低于1%时需要的挥发时间从1.5小时到5小时不等。同时lipf6容易与空气中水分生产剧毒hf。所以本实施例采用密封的反应罐来处理电池碎片。

[0039]

本系统的工作原理如下:

[0040]

经由旋转分配器进入密封反应罐的电池碎片堆积于其下壳体底部。加料时,密封反应罐上壳体上料口处的弹性挡料器可防止电池碎片砸伤螺旋桨叶。当电池碎片堆积到设定值后,提升装置的驱动电机工作,使螺旋桨叶沿如图3所示的旋转方向转动,同时带动电池碎片螺旋提升至螺旋桨叶的最高处,螺旋桨叶外的中心筒可防止电池碎片未提升到顶部就被离心甩出。当电池碎片提升一直到螺旋叶片顶端后沿螺旋桨叶的圆周切线方向甩出并成抛物线下降,落入下壳体底部,然后再次被提升、抛落,如此重复,实现电池碎片提升、下落的往返过程。

[0041]

电池碎片在这一过程中加剧与热空气的热交换,也加大了电池碎片与空气接触的表面积,避免了链式炉/回转窑内部电解质挥发不全面的现象,进而也节省了同等温度下所需要的挥发时间。

[0042]

由于进入反应罐中电池碎片存在着破碎不彻底的问题,易导致隔膜容易形成长条状的隔膜,缠绕搅拌、影响下料。为了避免这里问题的出现,螺旋桨叶273上增加了锯齿形刀片274,螺旋桨叶在旋转提升过程中能够切断长条状塑料隔膜。

[0043]

重复流程,实现间断设备的连续作业。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1