DCC烯烃分离装置开车物料回收处理系统的制作方法

dcc烯烃分离装置开车物料回收处理系统

技术领域

1.本实用新型属于催化裂解烯烃分离技术领域,涉及dcc烯烃分离装置开车物料回收处理系统。

背景技术:

2.在dcc工艺中,一般通过烯烃分离单元从裂解气中获得以聚合级乙烯和聚合级丙烯为主的烯烃产品,同时富产氢气、甲烷氢、混合碳四、裂解石脑油。目前烯烃分离单元的优化设计主要集中于节能降耗方面,例如,中国专利cn208949157u(一种烯烃分离节能设备)。在实际操作过程中,特别是在催化裂解设备开车过程中还存在下游dcc烯烃分离装置物料组分不合格的问题,其成因在于裂解气中含有的硫醇、砷、汞以及氮氧化物、氧气、乙炔等气体杂质超标。对于组分不合格的物料一般排入冷火炬系统进行燃烧,既造成了物料的浪费,又造成了开车过程中冷火炬颗粒物排放超标(冒黑烟严重),增加了环保压力。

技术实现要素:

3.为解决上述现有工艺所存在的不足,本实用新型的目的在于提供一种dcc烯烃分离装置开车物料回收处理系统。

4.为达到上述目的,本实用新型采用了以下技术方案:

5.该回收处理系统包括液相烃类接收管路、闪蒸罐、压力控制阀、液位调节阀、闪蒸分离工艺液体储罐以及闪蒸罐预冷冷凝剂储罐,所述液相烃类接收管路的一端设置在闪蒸罐上,压力控制阀设置于一端与闪蒸罐顶部相连的气体排放管路上,液位调节阀设置于一端与闪蒸罐底部相连的工艺液体排放管路上,闪蒸分离工艺液体储罐、闪蒸罐预冷冷凝剂储罐分别与该工艺液体排放管路的另一端相连。

6.优选的,所述液相烃类接收管路的另一端与dcc烯烃分离装置脱丙烷塔回流罐底部相连;在接收脱丙烷塔回流罐底部物料前,先通过向闪蒸罐倒引闪蒸罐预冷冷凝剂储罐内的冷凝剂以完成对闪蒸罐的预冷,在接收脱丙烷塔回流罐底部物料后,闪蒸分离工艺液体储罐接收闪蒸罐底部排出的不合格液相乙烯。

7.优选的,所述闪蒸分离工艺液体储罐还与dcc烯烃分离装置裂解气压缩机相连。

8.优选的,所述闪蒸罐预冷冷凝剂储罐选自dcc成品乙烯接收罐,以dcc液相乙烯产品对闪蒸罐进行预冷。

9.优选的,所述闪蒸罐上设置有温度计,用于闪蒸罐预冷温度控制。

10.优选的,所述回收处理系统还包括卸压管路,卸压管路上设置有安全阀,卸压管路的一端与闪蒸罐的顶部相连。

11.优选的,所述回收处理系统还包括一端与所述工艺液体排放管路相连的残留液相排空管路。

12.优选的,所述残留液相排空管路的另一端与dcc冷排放相连,所述气体排放管路以及卸压管路的另一端分别与dcc冷火炬相连。

13.本实用新型的有益效果体现在:

14.本实用新型所述回收处理系统可以经液相烃类接收管路,将dcc烯烃分离装置内源自上游裂解气的开车物料,送入具有压力控制阀和液位调节阀以及可通过倒引冷凝剂进行预冷的闪蒸罐,并进行气液分离及将分离得到的工艺液体回收。本实用新型既能避免直接将开车物料燃烧造成的火炬管网排放超标,又能通过回收可再利用的物料减小浪费。

附图说明

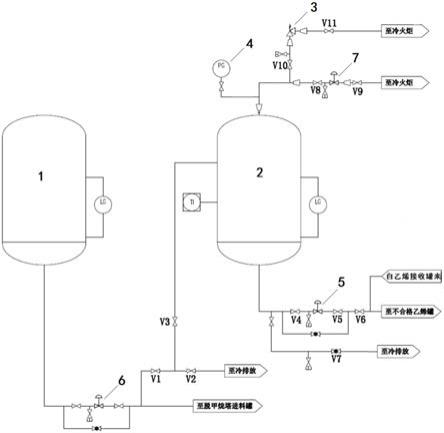

15.图1为实施例中dcc烯烃分离装置设备改造后所形成的脱丙烷塔回流罐开车物料回收处理系统的结构示意图;

16.图中:1

‑

脱丙烷塔回流罐;2

‑

闪蒸罐;3

‑

安全阀;4

‑

压力表;5

‑

丙烷闪蒸罐罐底物料外送调节阀;6

‑

脱丙烷塔回流罐罐底物料外送调节阀;7

‑

压力控制阀;v1~v11均为闸阀;ti为温度计;lg为液位计。

具体实施方式

17.以下结合附图和实施例对本实用新型做进一步详细说明。所述实施例仅用于解释本实用新型,而非对本实用新型保护范围的限制。

18.对于采用美国石伟(shaw)公司工艺技术(前脱丙烷前加氢

‑

深冷分离技术)的dcc烯烃分离装置,其单塔脱丙烷系统中的脱丙烷塔顶裂解气(主要组分为c3、c2、ch4、h2等)经裂解气压缩机四段压缩至3.9mpa(g),然后进入裂解气除杂质系统除去其中含有的硫醇、砷、汞、氮氧化物、氧气、乙炔等杂质,再经丙烯冷剂冷凝后进入脱丙烷塔回流罐。脱丙烷塔回流罐罐顶气相(主要组分为ch4、h2和少量c2)和罐底部分液相组分(主要组分为c2、c3和少量ch4)分别送入冷箱和脱甲烷塔系统(具体为脱甲烷塔进料罐),其余部分液相组分作为脱丙烷塔顶回流返回脱丙烷塔。在dcc设备开车过程中(裂解气组分未合格前),脱丙烷塔回流罐罐底液相物料通常排入至冷排放系统,并用脱丙烷塔回流罐罐底物料外送调节阀控制该回流罐液位。

19.根据dcc工艺运行及分析化验数据,来自脱丙烷塔回流罐罐底的液相物料除了含有杂质,其主要组成为c2、c3和少量甲烷、氢气。为了节能减排和增效,在以上原有工艺流程的基础上增加丙烷闪蒸罐、附属管线及阀门,形成一个脱丙烷塔回流罐开车物料(罐底)回收系统。

20.参见图1,所述脱丙烷塔回流罐开车物料回收系统包括丙烷闪蒸罐2、丙烷闪蒸罐液相进、出口管线和安装在丙烷闪蒸罐液相进、出口管线上的阀门,以及丙烷闪蒸罐2相关的压力控制及安全附件。

21.所述丙烷闪蒸罐液相进口管线(安装有闸阀v3)前端与脱丙烷塔回流罐1罐底液相排出管线(安装有脱丙烷塔回流罐罐底物料外送调节阀6)的冷排放(cbd)系统联络线(安装有位于丙烷闪蒸罐液相进口管线连接点两侧的闸阀v1、v2)相连,丙烷闪蒸罐液相进口管线后端连接于丙烷闪蒸罐1中部,用于丙烷闪蒸罐1接收开车过程脱丙烷塔回流罐1罐底液相物料(杂质及烃类组分)。

22.所述丙烷闪蒸罐液相出口管线(丙烷闪蒸罐2罐底液相排出管线)后端一路与不合格乙烯罐(球罐)相连,用于输送并暂时储存分离了甲烷等组分的液相烃类组分(简称工艺

液体,主要成分为乙烯和杂质),另一路与乙烯接收罐相连,用于将dcc成品液相乙烯倒引至丙烷闪蒸罐2内。丙烷闪蒸罐液相出口管线(安装有丙烷闪蒸罐罐底物料外送调节阀5)前端分别与丙烷闪蒸罐2底部及冷排放(cbd)系统联络线(安装有闸阀v7)相连,主要用于丙烷闪蒸罐2罐体排凝。

23.所述压力控制及安全附件包括丙烷闪蒸罐2罐顶气相排出管线,该管线后端连接有两路冷火炬(cfl)系统联络线,其中一路安装有压力控制阀7,用以控制丙烷闪蒸罐2内压力为2.4mpa(g),使得进入丙烷闪蒸罐2的液相烃类组分部分(例如,甲烷)气化,另一路安装有安全阀3,防止超压,当超过安全阀3排放压力时,将丙烷闪蒸罐2内分离的气体迅速排放至冷火炬系统。丙烷闪蒸罐2罐顶气相排出管线前端分别与丙烷闪蒸罐2顶部及压力检测管线(包括根部阀门和压力表4)相连,用以向压力控制阀7反馈丙烷闪蒸罐2罐内压力。

24.所述丙烷闪蒸罐2除了连接有压力表4,其罐体中部还安装有液位计和温度计,用以实时检测运行数据信息,并进行反馈,例如,液位信息反馈给丙烷闪蒸罐罐底物料外送调节阀5。为了兼顾故障检修和运行,上述罐底物料外送调节阀均于两侧安装有闸阀和跨线(例如,丙烷闪蒸罐罐底物料外送调节阀5两侧安装有闸阀v4和v5),压力控制阀7、安全阀3各自两侧也安装有闸阀(闸阀v8和v9、闸阀v10和v11)。此外,上述压力控制阀7、安全阀3、丙烷闪蒸罐罐底物料外送调节阀5、脱丙烷塔回流罐罐底物料外送调节阀6以及闸阀v7的一侧(即靠近罐体一侧,也就是前侧)均安装有导淋阀。

25.投用上述脱丙烷塔回流罐开车物料回收系统时,应首先关闭所有导淋阀并安装堵头,全开安全阀3前、后侧的闸阀v10、v11,全开丙烷闪蒸罐罐底物料外送调节阀5前、后侧的闸阀v4、v5,关闭该调节阀跨线、闸阀v7以及全开跨线后侧的闸阀v6,打开压力表4根部阀门。然后打开丙烷闪蒸罐罐底物料外送调节阀5,通过倒引乙烯(或用氮气替换)对丙烷闪蒸罐2进行系统预冷,预冷完成(一般为

‑

5℃)后即可接收开车过程中脱丙烷塔回流罐1罐底液相物料(简称开车物料)。

26.开车过程中,关闭闸阀v2,打开脱丙烷塔回流罐罐底物料外送调节阀6及闸阀v3、v1,接收开车物料,通过脱丙烷塔回流罐罐底物料外送调节阀6控制脱丙烷塔回流罐1液位,但需密切关注丙烷闪蒸罐2压力指示,通过压力控制阀7控制丙烷闪蒸罐2压力,并通过安全阀3防止出现超压。当丙烷闪蒸罐2液位超过50%时,通过丙烷闪蒸罐罐底物料外送调节阀5控制丙烷闪蒸罐2液位。

27.开车过程结束且设备运行正常后,关闭闸阀v1、v3,丙烷闪蒸罐2停止接收开车物料,此时脱丙烷塔回流罐罐底液相物料作为工艺物料送至脱甲烷塔进料罐。丙烷闪蒸罐2内工艺液体向不合格乙烯罐外送完成后,关闭闸阀v6,打开闸阀v7及上游阀门,排出脱丙烷塔回流罐开车物料回收系统内残留液相至冷排放系统,然后通过关、开闸阀v7、v8及v9并在开关这些闸阀的操作间隙外接氮气对丙烷闪蒸罐2进行系统置换。

28.本实用新型分离得到的工艺液体主要含有乙烯、丙烯,可以在dcc烯烃分离装置内(例如,裂解气压缩机二段)得到有效再利用。

29.本实用新型的优点如下:

30.(1)本实用新型通过增设丙烷闪蒸罐及相关管线,接收开车过程脱丙烷塔回流罐底液相物料,使得开车物料不再直接排放至火炬管网(具体指冷排放),既能解决开车过程中不合格物料引起的火炬管网排放超标(冒黑烟造成的环境影响),又能有效回收物料,减

小浪费,增加了生产经济效益。

31.(2)本实用新型采用的阀门以及相应管道、设备都是采用普通的耐低温材质,改造成本低。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1