一种聚苯硫醚副产干盐处理系统的制作方法

1.本实用新型属于化工设备技术领域,尤其涉及一种聚苯硫醚副产干盐处理系统。

背景技术:

2.聚苯硫醚(pps)是一种新型高性能热塑性树脂,具有良好耐热性、耐腐蚀性、阻燃性电绝缘性、机械强度和加工性能,被誉为第六大工程塑料,已广泛应用于汽车、电子、航天航空、精密仪表等领域。

3.迄今为止,国内外主要以硫化钠和对二氯苯为原料,碱金属盐为催化剂,n

‑

甲基吡咯烷酮(nmp)为溶剂,加压缩聚制备pps。在pps生产过程中会产生主要含碱金属盐、nmp及其衍生物、pps低聚物及齐聚物的pps副产干盐。

4.通常需要在pps副产干盐中回收锂盐,例如申请公开号为cn109569117a或cn109827178a的中国发明专利申请公开了工艺系统,具体地,是将pps副产干盐进行冷却降温后,利用粘结剂进行造球,再结合生物碳及其它助燃物质,形成混合物料进入自蔓延负压储热热解系统,去除pps副产干盐中的有机物,得到成品盐。如图1

‑

3所示,自蔓延负压储热热解系统包括自蔓延负压储热热解装置,自蔓延负压储热热解装置包括主机、抽风罩12和风机14,主机由驱动机构、星轮和台车15组成,台车15与星轮配合,台车15的底部为篦条16,相邻篦条16的中间留有间隙1601,主机的机头上方沿台车15行进方向设有布料器11,布料器11将混合物料17铺设在台车15的篦条16上传送,传送过程中,混合物料17的上层被点燃,启动风机14,抽风罩12通过连通管13与风机14连接,抽风罩12形成负压,混合物料17从上向下蔓延,直到混合物料17全部点燃,去除pps副产干盐中的有机物。主机的尾端上方设有与上壳体相配合的机尾密封,机尾密封顶部设有布袋除尘器31,主机尾端下方设有成品仓,成品盐经破碎达到要求粒径后进入成品仓,成品盐引起的扬尘由机尾密封封闭,并且通过布袋除尘器31除去。

5.上述专利存在以下问题:

6.(1)造球前,需要向pps副产干盐中加水和粘结剂,方便pps副产干盐成球,但是上述专利并未提到向pps副产干盐中加水这一过程。

7.(2)pps副产干盐的吸湿速度慢,所以急需在造球之前布置润湿装置,保证pps副产干盐处理的高效性。

8.(3)相邻篦条16的中间留有间隙1601,下面通过风机14抽风,风机14在抽的过程中,必须要求盐球紧致,没有散出来的盐,否则会将篦条16间隙1601堵塞。如果仅设置一个圆盘造球机,在时间不充足的情况下形成的盐球不紧致,跌落强度差,并且后面盐球要和助燃物质18混匀,混匀过程中,也会有一部分盐球被打烂。

9.(4)造球后得到盐球,再结合助燃物质18得到混合物料17,混合物料17进入台车15的篦条16过程中,会出现盐球和助燃物质18分离,与助燃物质18分离的盐球因无助燃物质而无法去除pps副产干盐中的有机物的技术问题,盐球和助燃物质18分离的原因在于:一方面混合物料17下落时易造成混合物料17移动,造成部分盐球和助燃物质18分离,另一方面,

如图2所示,台车15上存在易堆尖的技术问题,由于盐球的形状是圆的,而助燃物质18(例如助燃物质)的形状不规则,堆尖后,盐球易从堆尖处向下滚动,滚动过程中,也会造成部分盐球和助燃物质18分离。

10.(5)助燃物质18燃烧后会产生高浓度焦油,焦油粘附性,容易堵塞风机14的进风管1401,缩短风机14的使用寿命。

技术实现要素:

11.本实用新型的目的在于提供一种聚苯硫醚副产干盐处理系统,不仅生产高效,得到的盐球紧致,有效防止盐球和助燃物质分离,并且能够有效防止风机管道被焦油堵塞,延长风机使用寿命。

12.为了达到上述目的,本实用新型的技术方案如下:

13.一种聚苯硫醚副产干盐处理系统,包括依次布置的润湿装置、第一圆盘造球机、第二圆盘造球机、第一布料斗和第二布料斗;

14.润湿装置包括外壳,外壳包括上下正对布置的顶板和底板,顶板上开有进料口,底板上开有出料口;

15.顶板和底板之间水平布置有用于传输pps副产干盐的输送轴,进料口和出料口分别靠近输送轴的两端,输送轴上固定连接有搅拌传输叶片;顶板上布置有喷淋件,喷淋件包括第一级喷嘴和第二级喷嘴,第一级喷嘴布置在距离进料口的1/4

‑

1/2处,第二级喷嘴布置在第一级喷嘴到出料口的1/3

‑

2/3处;

16.第一圆盘造球机和第二圆盘造球机上下正对布置;

17.第二布料斗包括敞口部和伸入台车内的直筒部;直筒部与台车的宽度匹配,直筒部底部距离台车的篦条≤50cm,直筒部的侧面开有与混合物料的布料高度匹配的下料口;第一布料斗和第二布料斗的结构相同,第二布料斗的下料口与块状盐的布料高度匹配;

18.还包括一端与风机的进风管的连接,另一端与连通管连接的除焦油装置,除焦油装置包括外壳和分离转子;外壳内开有纵截面为圆形的分离腔,分离转子的一端绕分离腔的轴线转动连接在外壳内;外壳的顶部设有进料管,沿分离腔的水平轴线方向上,外壳的一侧开有出风口,外壳的底部开有漏料管;还包括用于带动分离转子转动的转动件。

19.本技术方案的工作原理和有益效果在于:

20.(1)本技术方案将pps副产干盐运输到第一圆盘造球机和第二圆盘造球机的过程中进行润湿,润湿时,pps副产干盐经顶板的进料口落于底板上,喷淋件对pps副产干盐喷淋过程中,输送轴将pps副产干盐输送到出料口,润湿后的pps副产干盐从出料口进入第一圆盘造球机内造球。

21.由于第一圆盘造球机和第二圆盘造球机旁边需要有工人操作,在pps副产干盐造球之前,如果不对pps副产干盐湿润,会有大量的烟尘,危害工人身体健康,本技术方案将pps副产干盐运输到第一圆盘造球机和第二圆盘造球机的过程中进行润湿,不仅满足了工艺要求,节约生产时间,还能确保无尘化工作环境。

22.(2)造球时,为了保证盐球紧致,本技术方案设置了上下正对布置的第一圆盘造球机、第二圆盘造球机,第一圆盘造球机用于使盐球不断变大,第二圆盘造球机用于使球更加紧致,增加跌落强度,在输送过程中盐球不易破损,防止散盐堵塞篦条间隙。

23.(3)本技术方案中直筒部与台车的宽度匹配,直筒部底部距离台车的篦条≤50cm,布料时,直筒部内的混合物料仅能够通过下料口落于台车篦条(混合物料落于台车的方向与台车的传送方向相反),直筒部能够有效较少混合物料移动,有效防止盐球和助燃物质分离,确保充分去除混合物料中的有机物。

24.(4)烟气经外壳的进料管进入分离腔内,转动件带动分离转子转动,烟气中的焦油粘附在分离转子,除去部分焦油的烟气经外壳的出风口排出。分离转子上的焦油可以通过外壳内的漏料管掉落进行污泥收集斗中进行统一收集处理。

25.本技术方案通过分离转子的离心力作用,能够去除大部分烟气中粘度较大,颗粒粒度较细的焦油(至少去除80%的焦油),除去焦油后的烟气再进入风机中,能够有效防止风机的进风管堵塞,延长风机的使用寿命。

26.优选地,转动件包括传动轴承座、第一电机和传动带,分离转子的一端与传动轴承座连接,第一电机的输出轴依次通过传动带、传动轴承座带动分离转子转动。

27.优选地,还包括能够封闭漏料管底部的排污阀。本技术方案方便了焦油的统一收集处理。

28.优选地,顶板上开有观察疏料口。本技术方案方便了工人观察pps副产干盐的润湿情况,以及防止pps副产干盐在润湿过程中堵塞,以及防止pps副产干盐在润湿过程中堵塞。

29.优选地,输送轴有两个,两个输送轴处于同一水平面,并且距离为180

‑

220cm。本技术方案对pps副产干盐的润湿效果佳。

30.优选地,直筒部底部设有橡胶皮,橡胶皮与台车的篦条接触。本技术方案在保证密封不漏料的情况下避免硬摩擦。

31.优选地,沿输送轴的轴线方向,相邻两个搅拌传输叶片的距离为10

‑

14cm。本技术方案对pps副产干盐的输送效果佳。

附图说明

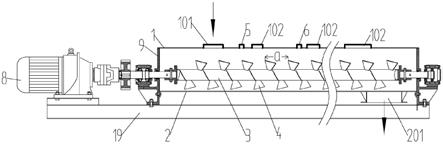

32.图1为现有技术自蔓延负压储热热解系统的结构示意图;

33.图2为现有技术中台车内混合物料堆尖的结构示意图;

34.图3为图2中a处的局部放大图;

35.图4为本实用新型实施例中润湿装置的主视图;

36.图5为本实用新型实施例中润湿装置的俯视图;

37.图6为本实用新型实施例中两个输送轴的结构示意图;

38.图7为本实用新型实施例中第二布料斗的纵截面剖视图;

39.图8为图7中b处的局部放大图;

40.图9为本实用新型实施例中台车和第二布料斗的结构示意图;

41.图10为本实用新型实施例中第一布料斗、第二布料斗和除尘装置的安装结构示意图;

42.图11为本实用新型实施例中除焦油装置、连通管和风机的安装结构示意图;

43.图12为本实用新型实施例中除焦油装置的主视图;

44.图13为本实用新型实施例中除尘装置的结构示意图。

45.说明书附图中的附图标记包括:顶板1、进料口101、观察疏料口102、底板2、出料口

201、输送轴3、搅拌传输叶片4、第一级喷嘴5、第二级喷嘴6、橡胶皮7、电机8、支撑板9、第二布料斗10、敞口部1001、直筒部1002、下料口1003、布料器11、抽风罩12、连通管13、风机14、进风管1401、出风管1402、台车15、篦条16、间隙1601、混合物料17、助燃物质18、底座19、转动件20、传动轴承座21、第一电机22、传动带23、外壳24、分离腔2401、进料管25、漏料管26、分离转子27、污泥收集斗28、排污阀29、第一布料斗30、布袋除尘器31、除尘装置32、水洗塔33、进气管3301、出气口3302、排水管3303、喷头34、连接管35、水泵36。

具体实施方式

46.下面将结合本实用新型实施例的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

47.实施例基本如附图4

‑

13所示:聚苯硫醚副产干盐处理系统,包括依次布置的润湿装置、第一圆盘造球机、第二圆盘造球机、第一布料斗30和第二布料斗10。

48.(1)关于润湿装置

49.如图4

‑

6所示,润湿装置包括壳体,壳体包括上下正对布置的顶板1和底板2,顶板1上开有进料口101,底板2上开有出料口201。

50.顶板1和底板2之间水平布置有两个用于传输pps副产干盐的输送轴3,两个输送轴3处于同一水平面,并且距离为180

‑

220cm。进料口101和出料口201分别靠近输送轴3的两端。

51.输送轴3上焊接有搅拌传输叶片4。如图4中a所示,沿输送轴3的轴线方向,相邻两个搅拌传输叶片4的距离为10

‑

14cm。具体地,本实施例还包括电机8和通过螺栓固定连接在顶板1和底板2之间的两块支撑板9,支撑板9呈竖直布置,电机8的输出轴穿过支撑板9与输送轴3通过螺栓固定连接。

52.顶板1上通过螺栓固定连接有喷淋件,具体地,喷淋件包括第一级喷嘴5和第二级喷嘴6,第一级喷嘴5采用三只双流体雾化喷嘴,第二级喷嘴6采用两只双流体雾化喷嘴。第一级喷嘴5布置在距离进料口101的1/4

‑

1/2处(优选第一级喷嘴5距离进料口101的1/3处),第二级喷嘴6布置在第一级喷嘴5到出料口201的1/3

‑

2/3处(优选第二级喷嘴6布置在第一级喷嘴5到出料口201的1/2处)。

53.顶板1上开有观察疏料口102,方便了工人观察pps副产干盐的润湿情况,以及防止pps副产干盐在润湿过程中堵塞。

54.润湿装置还包括底座19,壳体和电机8通过螺栓固定连接在底座19上。

55.本实施例将pps副产干盐运输过程中进行润湿,润湿时,pps副产干盐经顶板1的进料口101落于底板2上,启动电机8,输送轴3将pps副产干盐输送到出料口201,输送过程中,第一级喷嘴5和第二级喷嘴6对pps副产干盐喷淋润湿,使pps副产干盐的湿度达到5

‑

10%,润湿后的pps副产干盐从出料口201排出进行造球。

56.在pps副产干盐造球之前,如果不对pps副产干盐湿润,会有大量的烟尘,危害工人身体健康,本实施例将pps副产干盐运输过程中进行润湿,不仅满足了工艺要求,节约生产时间,还能确保无尘化工作环境。

57.(2)关于第一圆盘造球机和第二圆盘造球机(图中未示出)

58.第一圆盘造球机和第二圆盘造球机上下正对布置,并且第一圆盘造球机和第二圆盘造球机的结构相同。本实施例所采用的第一圆盘造球机、第二圆盘造球机优选为滁州华冶机电科技有限公司生产的圆盘造球机。本实施例设置第一圆盘造球机、第二圆盘造球机的原因在于:相邻篦条16的中间具有间隙1601,下面通过风机14抽风,风机14在抽的过程中,必须要求盐球紧致,没有散出来的盐,如果设置有一个圆盘造球机,在时间不充足的情况下形成的盐球就不紧致,跌落强度差,而且后面盐球要和助燃物质18混匀,混匀过程中,有一部分盐球也会被打烂,所以为了保证盐球紧致,本实施例设置了上下正对布置的第一圆盘造球机、第二圆盘造球机,第一圆盘造球机用于使盐球不断变大,第二圆盘造球机用于使球更加紧致,增加跌落强度,在输送过程中盐球不易破损,防止散盐堵塞篦条16间隙1601。

59.(3)关于第一布料斗30和第二布料斗10

60.如图7

‑

10所示,第一布料斗30和第二布料斗10的结构相同,第一布料斗30用于在篦条16上铺设10mm以上的块状盐,第一布料斗30的下料口高8

‑

12cm,第二布料斗10用于在台车15篦条16上铺设混合物料17。

61.第二布料斗10包括敞口部1001和伸入台车15内的直筒部1002。敞口部1001和直筒部1002一体焊接。

62.直筒部1002与台车15的宽度匹配,直筒部1002底部距离台车15的篦条16≤50cm。直筒部1002底部套接有橡胶皮7,橡胶皮7与台车15的篦条16接触。直筒部1002的侧面开有与混合物料17的布料高度匹配的下料口1003。

63.第二布料斗105的直筒部1002的侧面开有与混合物料17的布料高度匹配的下料口1003。第一布料斗30的直筒部的侧面开有与块状盐的布料高度匹配的下料口,第一布料斗30用于在篦条16上铺设10mm以上的块状盐,第一布料斗30的下料口高8

‑

12cm,第二布料斗10用于在台车15篦条16上铺设混合物料17。

64.布料时,台车15缓慢前进,第二布料斗105的直筒部1002内的混合物料17仅能够通过下料口1003落于台车15篦条16(混合物料17落于台车15的方向与台车15的传送方向相反),直筒部1002能够有效较少混合物料17移动,有效防止盐球和助燃物质18分离,确保充分去除混合物料17中的有机物。

65.在去除pps副产干盐中的有机物过程中,难以避免篦条16的间隙1601(一般宽5

‑

8mm)被粉尘或散盐堵塞(尤其是在风机14不断抽风的情况下),为了保证长期生产的可持续性,本实施例的第一布料斗30在篦条16上铺设高8

‑

12cm的10mm以上的块状盐,再通过第二布料斗10将混合物料17铺设在篦条16上,去除pps副产干盐中的有机物过程中产生的粉尘或散盐会首先粘在块状盐上,有效防止粉尘或者散盐进入篦条16间隙1601。

66.(4)关于除焦油装置

67.如图11

‑

12所示,本实施例还包括一端与风机14的进风管1401的连接,另一端与连通管13连接的除焦油装置。

68.除焦油装置包括外壳24和分离转子27。分离转子4的数量为两个,两个分离转子4垂直布置。

69.外壳24内开有纵截面为圆形的分离腔2401,分离转子27的一端绕分离腔2401的轴

线转动连接在外壳24内;外壳24的顶部焊接有进料管25,沿分离腔2401的水平轴线方向上,外壳24的一侧开有出风口,出风口与风机14的进风管1401连通(风机14的一侧为进风管1401,风机的另一侧为出风管1402)。外壳24的底部焊接有漏料管26。

70.本实施例还包括用于带动分离转子27转动的转动件20。转动件20包括传动轴承座21、第一电机22和传动带23,分离转子27的一端与传动轴承座21通过螺栓固定连接,第一电机22的输出轴依次通过传动带23、传动轴承座21带动分离转子27转动。

71.本实施例还包括用于安装轴承座21和第一电机22的安装架。

72.本实施例还包括能够封闭漏料管26底部的排污阀29。工人水平拉动排污阀29,即可打开或者封闭漏料管26。

73.自蔓延负压储热热解装置排出的烟气经外壳24的进料管25进入分离腔2401内,启动第一电机22,第一电机22的输出轴依次通过传动带23、传动轴承座21带动分离转子27转动,烟气中的焦油粘附在分离转子27,除去部分焦油的烟气经外壳24的出风口排出。分离转子27上的焦油可以通过外壳24内的漏料管26掉落进行污泥收集斗28中进行统一收集处理。

74.本实施例通过分离转子27的离心力作用,能够去除大部分烟气中粘度较大,颗粒粒度较细的焦油(至少去除80%的焦油),除去焦油后的烟气再进入风机14中,能够有效防止风机14的进风管1401堵塞,延长风机14的使用寿命。

75.(5)关于除尘装置32

76.如图13所示,本实施例还包括除尘装置32,除尘装置32包括喷头34、连接管35和底部焊接有排水管3303的水洗塔33。

77.水洗塔33的侧面设有进气管3301,水洗塔33的顶部开有出气口3302,喷头34的水平面处于进气管3301水平面和出气口3302水平面之间,连接管35上布置有水泵36,连接管35的一端与水洗塔33的底部连通,连接管35的另一端与喷头34连通。

78.本实施例所提供的除尘装置32用于替代布袋除尘器31,工作前,向水洗塔33下部注水;工作时,带有扬尘的烟气经进气管3301进入水洗塔33内,启动水泵36,水泵36抽取水洗塔33下部的水,水经喷头34喷出,淋洗除去烟尘中的粉尘(由于粉尘的主要成份是易溶于水的盐)。

79.与布袋除尘器31相比,本实施例所提供的除尘装置32,结合聚苯硫醚生产特点,不仅去除烟尘中的粉尘效果佳,使用寿命长,节约成本,还能够实现水的循环利用,工作一段时间后,可以将水洗塔33内溶解盐的水排出,再次用于pps副产盐的溶解回收。

80.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1