溶剂回收处理系统的制作方法

1.本实用新型涉及化工设备制造技术领域,特别涉及一种溶剂回收处理系统。

背景技术:

2.酚醛环氧树脂生产过程中脱出的溶剂含异丙醇、环氧氯丙烷、正丁醇、水及低沸点副产物,环氧氯丙烷是反应物,其中低沸点副产物的沸点范围在120℃至160℃之间,正丁醇是酚醛段脱溶剂残留部分在环氧段脱出来的。随着溶剂循环使用的次数增加,正丁醇和低沸点副产物会不断积累,含量会超过15%,会影响生产效率和产品品质,回收溶剂不能再直接回收使用。典型回收溶剂组成为水:9%,环氧氯丙烷:51.06%,异丙醇:25.79%,正丁醇及低沸点副产物:14.15%。因为环氧氯丙烷与正丁醇的沸点非常接近,分别为116℃和117.2℃,普通精馏方式很难将两者分离,而且当正丁醇中含水量小于20%,蒸发气相冷凝后不会分层,直接脱水无法分离,因此需要研发一种能有效分离酚醛环氧树脂回收溶剂的系统。

技术实现要素:

3.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种溶剂回收处理系统,能够有效分离酚醛环氧树脂回收溶剂。

4.根据本实用新型的第一方面实施例的溶剂回收处理系统,包括:

5.蒸馏釜;

6.精馏塔,设于所述蒸馏釜的釜顶并与所述蒸馏釜连接;

7.冷凝器,与所述精馏塔连接;

8.分相器,所述分相器的顶部设有液体入口,底部设有第一出口管路,上部侧壁设有第二出口管路,所述分相器的液体入口与所述冷凝器连接,所述第一出口管路连接有第一支路和第二支路,所述第一支路与所述精馏塔连接,所述第二支路的末端设有料桶,所述第二出口管路连接有第三支路和第四支路,所述第三支路与所述第一支路连通,所述第四支路的末端设有料桶,所述第一支路、第二支路、第三支路和第四支路上均设有阀门。

9.根据本实用新型实施例的溶剂回收处理系统,至少具有如下有益效果:

10.本实用新型通过共沸精馏的方式将酚醛环氧树脂回收溶剂中各组分分离开来,利用三种溶剂(异丙醇、环氧氯丙烷、正丁醇)与水的共沸点不同,采用分段蒸馏的方式将三种溶剂分离,同时利用甲苯与水的共沸点低于正丁醇与水的共沸点,将水与正丁醇分离,分离出来的异丙醇、环氧氯丙烷加上部分水,可回收到环氧段循环利用。不能继续使用的回收溶剂经过该系统处理后,超过85%的成分可以分离出来回收使用,作危废处理的部分低于15%,减少了危废产生量,降低了危废处理的成本,提高了生产效益。

11.根据本实用新型的一些实施例,所述冷凝器设有气相出口管,所述气相出口管与尾气处理器连接。

12.根据本实用新型的一些实施例,所述气相出口管上设有呼吸阀。

13.根据本实用新型的一些实施例,所述蒸馏釜的底部设有出渣口,所述蒸馏釜的顶部设有进料口、气体出口和回流口。

14.根据本实用新型的一些实施例,所述精馏塔的下部侧壁设有气体入口,上部侧壁设有液体入口,底部设有液体出口,顶部设有气体出口,所述蒸馏釜的气体出口与所述精馏塔的气体入口连通,所述回流口与所述精馏塔的液体出口连通,所述第一支路与所述精馏塔的液体入口连通。

15.根据本实用新型的一些实施例,所述冷凝器设有气体入口和液体出口,所述冷凝器的气体入口与所述精馏塔的气体出口连通,所述分相器的液体入口与所述冷凝器的液体出口连通。

16.根据本实用新型的一些实施例,所述精馏塔为填料塔。

17.根据本实用新型的一些实施例,还包括抽料泵,所述蒸馏釜的进料口与所述抽料泵连接。

18.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

19.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

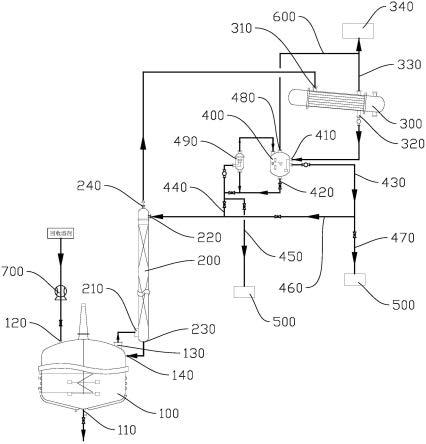

20.图1为本实用新型实施例的整体结构示意图。

21.附图标记:蒸馏釜100、出渣口110、进料口120、蒸馏釜的气体出口130、回流口140、精馏塔200、精馏塔的气体入口210、精馏塔的液体入口220、精馏塔的液体出口230、精馏塔的气体出口240、冷凝器300、冷凝器的气体入口310、冷凝器的液体出口320、气相出口管330、尾气处理器340、分相器400、分相器的液体入口410、第一出口管路420、第二出口管路430、第一支路440、第二支路450、第三支路460、第四支路470、气相出口480、界面调节器490、料桶500、压力平衡管600、抽料泵700。

具体实施方式

22.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

23.参照图1,一种溶剂回收处理系统,包括:

24.蒸馏釜100,蒸馏釜100的底部设有出渣口110,蒸馏釜100的顶部设有进料口120、气体出口和回流口140;

25.精馏塔200,精馏塔200的下部侧壁设有气体入口,上部侧壁设有液体入口,底部设有液体出口,顶部设有气体出口,蒸馏釜的气体出口130与精馏釜的气体入口210连通,回流口140与精馏釜的液体出口230连通;

26.冷凝器300,设有气体入口和液体出口,冷凝器的气体入口310与精馏釜的气体出口240连通;

27.分相器400,顶部设有液体入口,底部设有第一出口管路420,上部侧壁设有第二出口管路430,分相器400的液体入口与冷凝器的液体出口320连通,第一出口管路420连接有第一支路440和第二支路450,第一支路440与精馏釜的液体入口220连通,第二支路450的末端设有料桶500,第二出口管路430连接有第三支路460和第四支路470,第三支路460与第一支路440连通,第四支路470的末端设有料桶500,第一支路440、第二支路450、第三支路460和第四支路470上均设有阀门。分相器400接有界面调节器490。

28.本系统的工作过程如下:

29.(1)脱异丙醇:异丙醇与水的共沸点为80.4,抽酚醛环氧树脂回收溶剂至蒸馏釜100,该步骤的分相器400不起作用,打开分相器400的第一出口管路420上的阀门,切换至全回流状态(即第一支路440的阀门打开,第二支路450的阀门关闭),蒸馏釜100升温至75℃,再慢慢升温,待回流稳定后,通过调节第一支路440和第二支路450的阀门来调节回流比,使部分冷凝液经第二支路450回收到料桶500中,升温到81℃,结束脱异丙醇,脱出的异丙醇组成为异丙醇、水,微量环氧氯丙烷和正丁醇。

30.(2)脱环氧氯丙烷:环氧氯丙烷与水的共沸点为88℃,分相器400切换为上层回流,下层收集至料桶500,即将第三支路460的阀门打开,第四支路470的阀门关闭,第二支路450的阀门打开,第一支路440的阀门关闭,蒸馏出来的环氧氯丙烷与水的共沸物经冷凝器300冷凝后在分相器400中分层,上层为水回流至精馏塔200,下层为环氧氯丙烷经第二支路450收集至料桶500(不同组分用不同的料桶500收集),升温至89℃,结束脱环氧氯丙烷,然后将分相器400排空,关闭第三支路460的阀门,打开第四支路470的阀门,将上层水相排出,下层环氧氯丙烷经第二支路450全部排出。

31.(3)脱水:正丁醇中含水量小于20%时,蒸发气相冷凝后不会分层,所以直接脱水无法将正丁醇和水分离,为此引入甲苯,利用甲苯与水的共沸物沸点比正丁醇与水的共沸物沸点低(甲苯与水的共沸点为84.1℃,正丁醇与水的共沸点为92.4℃),同时甲苯与水基本不溶,经分相器400可以将水分离出来;具体步骤为,向蒸馏釜100加入甲苯,将温度调至甲苯与水的共沸点以上,蒸出的甲苯和水在分相器400中分层,上层甲苯经第四支路470回收到料桶500,下层水相经第二支路450回收到料桶500。

32.结束脱水后,蒸馏釜100中剩余正丁醇、低沸点副产物及少量水和甲苯,经蒸馏釜100的出渣口110排出,作危废处理。

33.在其中的一些实施例中,冷凝器300设有气相出口管330,气相出口管330与尾气处理器340连接。冷凝器300中少量的尾气能够通过气相出口管330收集到尾气处理器340中,防止尾气外排污染环境。

34.在其中的一些实施例中,气相出口管330上设有呼吸阀。当系统内压力超过200毫米水柱时触发呼吸阀开度以外排尾气。

35.在其中的一些实施例中,分相器400的顶部设有气相出口480,气相出口480通过压力平衡管600与气相出口管330连通。压力平衡管600起到平衡分相器400压力的作用,保证冷凝液能进入分相器400中并且不产生外排的尾气。

36.在其中的一些实施例中,精馏塔200为填料塔,填料塔具有生产能力大,分离效率高,压降小,持液量小,操作弹性大等优点。

37.在其中的一些实施例中,还包括抽料泵700,蒸馏釜100的进料口120与抽料泵700

连接。抽料泵700能够定期自动抽入物料,有利于实现连续化和自动化生产。

38.上面结合附图对本实用新型实施例作了详细说明,但是本实用新型不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1