一种干粉环保放料装置的制作方法

1.本实用新型涉及放料装置技术领域,具体地说,涉及一种干粉环保放料装置。

背景技术:

2.萤石粉是萤石粉碎后的产物,在制作生产玻璃和搪瓷时有所应用。此外,在光学领域对于萤石的需求量较大,其人工合成晶体长大后可以制成多种透镜。

3.一般情况下萤石粉通过烘干后储存在储存罐内,在需要使用时通过转运车将萤石粉转运至反应车间内反应。在转运萤石粉的过程中无法控制萤石粉的转运量,且在放料过程中易产生较多的扬尘。

技术实现要素:

4.针对现有技术中所存在的某种或某些缺陷,本实用新型提供了一种干粉环保放料装置。

5.根据本实用新型的一种干粉环保放料装置,其包括搅拌罐主体,搅拌罐主体的侧壁上设有第四通孔,第四通孔内有与搅拌罐主体侧壁连接的矩形条板,矩形条板上设有与拉伸杆间隙配合的圆孔,搅拌罐主体上端设有盖板,盖板上设有电机,转动柱与电机转轴相连,盖板上设有观察口,搅拌罐主体的下端设有出料口,出料口下端连接一个布质放料管,布质放料管一端设有连接口,搅拌罐主体内设有空腔,空腔内设有可转动的转动柱,转动柱上设有若干叶片,转动柱上端部设有第一齿轮,第一齿轮上端设有转轴安装结构,转轴安装结构包括第一齿轮上端设置的与盖板一体连接的转轴安装板,转轴安装板上设有与转轴相匹配的第三通孔,转轴安装结构处用于可转动地设置一转轴,转轴处设有用于与第一齿轮相配合的第二齿轮,盖板处设有漏料斗,漏料斗下端穿过盖板延伸进空腔中,漏料斗下端设有第一通孔,转轴处设有用于与第一通孔相匹配且封堵漏料斗下端口的第一圆柱,第一通孔的下端面构造成用于与第一圆柱的侧壁进行密闭配合的第一通孔配合面,第一通孔配合面与第一圆柱的对应侧壁相贴合,第一圆柱位于第一通孔内侧区域处的侧壁处设有第一料槽;转动柱用于通过第一齿轮与第二齿轮的配合实现对转轴的带动,第一料槽用于跟随转轴转动以实现将漏料斗处的物料定量输送至空腔内。

6.作为优选,第二圆柱一侧设有拉伸杆,拉伸杆一端设有圆板,第二圆柱一端设有卡槽,卡槽内腔的直径大于卡槽开口处直径,拉伸杆的另一端伸入卡槽内沿周向扩张形成凸缘。

7.通过本实用新型中的搅拌罐主体、盖板、观察口、出料口、转动柱、第一齿轮、第二齿轮、可转动转轴、漏料斗、转轴、第一通孔、第一圆柱和第一料槽的设置,使得萤石粉从漏料斗落入到第一圆柱上的第一料槽,启动电机,电机带动转动柱转动,从而使转动柱上的第一齿轮转动,第一齿轮转动带动第二齿轮转动,使得第二齿轮上的转轴转动,从而使第一圆柱转动,使得第一圆柱通过第一料槽将萤石粉带进空腔,从而较佳的控制了单次进入空腔内萤石粉的量,在加入萤石粉的同时能够通过电机带动转动柱上叶片对萤石粉进行搅拌,

使得萤石粉在空腔内不易结成团,从而能够较佳地保证所输送的萤石粉能够较佳地直接运用于制造生产线中的反应车间处。

8.通过本实用新型中的有阀门的设置,使得能够首先将萤石粉定量放进空腔内搅拌,待搅拌完成后打开阀门使萤石粉落入转运车内,关闭阀门,通过转运车将萤石粉运至生产车间。

9.通过本实用新型中的电机的设置,使得电机带动转动柱转动,从而搅拌萤石粉,使萤石粉不易结成团。

10.通过本实用新型中的拉伸杆、圆板、卡槽和凸缘的设置,使得可通过拉伸拉伸杆来调节第一圆柱和第二圆柱的位置,由于第一料槽和第二料槽的容量不同,从而较佳的控制了萤石粉进入空腔中的速率。

11.通过本实用新型中的矩形条板和圆孔的设置,由于拉伸杆穿过矩形条板上的圆孔,从而矩形条板会对拉伸杆限位,使得拉伸杆只能轴向运动而无法周向运动,从而防止第二圆柱转动带动拉伸杆转动。

12.通过本实用新型中的转轴安装结构的设置,使得转轴安装板可以较佳的固定转轴,从而使转轴上的第二齿轮与第一齿轮配合带动第一圆柱和第二圆柱转动。

13.通过本实用新型中的布质放料管和连接口的设置,使得能够在转运车处设置密闭的储料腔,且储料腔处能够相配合地设有落料口;故而使得,在进行放料时,能够首先将布质放料管下端的连接口与转运车上的落料口连接,打开阀门使萤石粉通过布质放料管落进转运车的储料腔内,从而防止萤石粉在放出时激起粉尘。

14.作为优选,第一圆柱的一端一体连接有第二圆柱,第二圆柱上设有第二料槽,第二料槽的容积大于第一料槽的容积,转轴侧壁上设有与转轴等长的条形板,第一圆柱和第二圆柱内设有与转轴间隙配合的第二通孔,转轴的两端部穿过第二通孔,第二通孔的内壁向外扩张形成矩形通孔,转轴上设有与矩形通孔间隙配合的条形板。

15.通过本实用新型中的第二圆柱、第二料槽、第二通孔、矩形通孔和条形板的设置,使得第一圆柱和第二圆柱可在转轴上移动,当第二料槽移动至第一通孔内侧区域处,通过电机带动转动柱,转动柱上第一齿轮带动第二齿轮转动,从而带动转轴的转动,第二料槽用于跟随转轴转动将漏料斗处的物料定量输送至空腔内,从而较为方便的实现了第一圆柱与第二圆柱的切换,以实现不同进料速率的调节。

附图说明

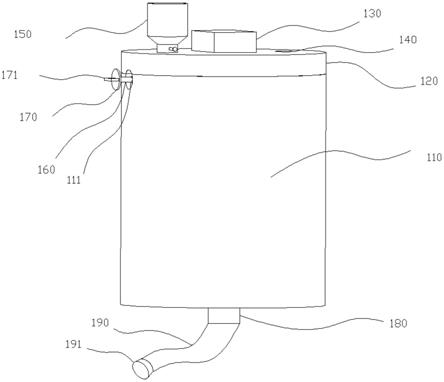

16.图1为实施例1中的搅拌罐主体的示意图。

17.图2为实施例1中的转轴安装结构的示意图。

18.图3为实施例1中的第一圆柱的示意图。

19.图4为实施例1中的第一通孔的示意图。

20.图5为实施例1中的矩形通孔的示意图。

21.附图中各数字标号所指代的部位名称如下:

22.110、搅拌罐主体;111、第四通孔;120、盖板;130、电机;140、观察口;150、漏料斗;160、拉伸杆;170、圆板;180、出料口;190、布质放料管;191、连接口;210、空腔;220、转动柱;230、叶片;240、第一齿轮;250、第二齿轮;260、转轴安装板;261、第三通孔;270、阀门;310、

转轴;311、条形板;320、第一圆柱;330、第二圆柱;340、卡槽;350、圆孔;360、矩形条板;370、凸缘;380、第一料槽;390、第二料槽;410、第一通孔;510、矩形通孔;520、第二通孔。

具体实施方式

23.为进一步了解本实用新型的内容,结合附图和实施例对本实用新型作详细描述。应当理解的是,实施例仅仅是对本实用新型进行解释而并非限定。

24.实施例1

25.如图1至图4所示,本实施例提供了一种干粉环保放料装置,其包括搅拌罐主体110,搅拌罐主体110的侧壁上设有第四通孔111,第四通孔111内有与搅拌罐主体110侧壁连接的矩形条板360,矩形条板360上设有与拉伸杆160间隙配合的圆孔350,搅拌罐主体110上端设有盖板120,盖板120上设有电机130,转动柱220与电机转轴相连,盖板120上设有观察口140,搅拌罐主体110的下端设有出料口180,出料口180下端连接一个布质放料管190,布质放料管190一端设有连接口191,搅拌罐主体110内设有空腔210,空腔210内设有可转动的转动柱220,转动柱220上设有若干叶片230,转动柱220上端部设有第一齿轮240,第一齿轮240上端设有转轴安装结构,转轴安装结构包括第一齿轮240上端设置的与盖板120一体连接的转轴安装板260,转轴安装板260上设有与转轴310相匹配的第三通孔261,转轴安装结构处用于可转动地设置一转轴310,转轴310处设有用于与第一齿轮240相配合的第二齿轮250,盖板120处设有漏料斗150,漏料斗150下端穿过盖板120延伸进空腔210中,漏料斗150下端设有第一通孔410,转轴310处设有用于与第一通孔410相匹配且封堵漏料斗150下端口的第一圆柱320,第一通孔410的下端面构造成用于与第一圆柱320的侧壁进行密闭配合的第一通孔配合面,第一通孔配合面与第一圆柱320的对应侧壁相贴合,第一圆柱320位于第一通孔410内侧区域处的侧壁处设有第一料槽380;转动柱220用于通过第一齿轮240与第二齿轮250的配合实现对转轴310的带动,第一料槽380用于跟随转轴310转动以实现将漏料斗150处的物料定量输送至空腔210内。

26.如图1、图3所示,本实施例中,第二圆柱330一侧设有拉伸杆160,拉伸杆160一端设有圆板170,第二圆柱330一端设有卡槽340,卡槽340内腔的直径大于卡槽340开口处直径,拉伸杆160的另一端伸入卡槽340内沿周向扩张形成凸缘370。

27.通过本实施例中的搅拌罐主体110、盖板120、观察口140、出料口180、转动柱220、第一齿轮240、第二齿轮250、可转动转轴310、漏料斗150、转轴310、第一通孔410、第一圆柱320和第一料槽380的设置,使得萤石粉从漏料斗150落入到第一圆柱320上的第一料槽380,启动电机130,电机130带动转动柱220转动,从而使转动柱220上的第一齿轮240转动,第一齿轮240转动带动第二齿轮250转动,使得第二齿轮250上的转轴310转动,从而使第一圆柱320转动,使得第一圆柱320通过第一料槽380将萤石粉带进空腔210,从而较佳的控制了单次进入空腔210内萤石粉的量,在加入萤石粉的同时能够通过电机130带动转动柱220上叶片230对萤石粉进行搅拌,使得萤石粉在空腔210内不易结成团,从而能够较佳地保证所输送的萤石粉能够较佳地直接运用于制造生产线中的反应车间处。

28.通过本实施例中的有阀门270的设置,使得能够首先将萤石粉定量放进空腔210内搅拌,待搅拌完成后打开阀门270使萤石粉落入转运车内,关闭阀门270,通过转运车将萤石粉运至生产车间。

29.通过本实施例中的电机130的设置,使得电机130带动转动柱220转动,从而搅拌萤石粉,使萤石粉不易结成团。

30.通过本实施例中的拉伸杆160、圆板170、卡槽340和凸缘370的设置,使得可通过拉伸拉伸杆160来调节第一圆柱320和第二圆柱330的位置,由于第一料槽380和第二料槽390的容量不同,从而较佳的控制了萤石粉进入空腔210中的速率。

31.通过本实施例中的矩形条板360和圆孔350的设置,由于拉伸杆160穿过矩形条板360上的圆孔350,从而矩形条板360会对拉伸杆160限位,使得拉伸杆160只能轴向运动而无法周向运动,从而防止第二圆柱330转动带动拉伸杆160转动。

32.通过本实施例中的转轴安装结构的设置,使得转轴安装板260可以较佳的固定转轴310,从而使转轴310上的第二齿轮250与第一齿轮240配合带动第一圆柱320和第二圆柱330转动。具体地,第二齿轮250通过轴承固定设于转轴安装板260处,转轴310的对应端通过花键与第二齿轮250中部的安装孔配合,故而使得,转轴310能够周向锁死而轴向可滑动地与第二齿轮250进行配合的,故而使得转轴310的活动不会导致第二齿轮250位置的偏移,故而能够较佳地实现第二齿轮250与第一齿轮240的可靠配合。

33.通过本实施例中的布质放料管190和连接口191的设置,使得能够在转运车处设置密闭的储料腔,且储料腔处能够相配合地设有落料口;故而使得,在进行放料时,能够首先将布质放料管190下端的连接口191与转运车上的落料口连接,打开阀门130使萤石粉通过布质放料管190落进转运车的储料腔内,从而防止萤石粉在放出时激起粉尘。

34.结合图5所示,本实施例中,第一圆柱320的一端一体连接有第二圆柱330,第二圆柱330上设有第二料槽390,第二料槽390的容积大于第一料槽380的容积,转轴310侧壁上设有与转轴310等长的条形板311,第一圆柱320和第二圆柱330内设有与转轴310间隙配合的第二通孔520,转轴310的两端部穿过第二通孔520,第二通孔520的内壁向外扩张形成矩形通孔510,转轴310上设有与矩形通孔510间隙配合的条形板311。

35.通过本实施例中的第二圆柱330、第二料槽390、第二通孔520、矩形通孔510和条形板311的设置,使得第一圆柱320和第二圆柱330可在转轴310上移动,当第二料槽390移动至第一通孔410内侧区域处,通过电机130带动转动柱220,转动柱220上第一齿轮240带动第二齿轮250转动,从而带动转轴310的转动,第二料槽390用于跟随转轴310转动将漏料斗150处的物料定量输送至空腔210内,从而较为方便的实现了第一圆柱320与第二圆柱330的调换。

36.通过本实施例中的方案使得,在对萤石粉进行转运的过程中,通过布质放料管190与转运车处的储料腔的配合,使得能够较佳地抑制放料过程中所产生的扬尘,故而能够较佳地对操作车间处的环境进行优化。且通过第一圆柱320或第二圆柱330的配合,使得能够较佳地对单次的放料量进行控制,此种设置是基于:1、储料腔为封闭式结构,无法对储料腔内的物料量进行较佳的判断,故而通过定量放量的设置,即可较佳地防止物料量在储料腔处的不足或溢出;2、能够控制单次的放料量为储料腔容量的2/3

‑

4/5,故而能够较佳地抑制布质放料管190拆卸后,储料腔内所形成的萤石粉末的溢出。

37.总之,以上所述仅为本实用新型的较佳实施例,凡依本实用新型申请专利范围所作的均等变化与修饰,皆应属本实用新型专利的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1