一种脱硫用消石灰的制备、储存及输送系统

1.本实用新型属于工业烟气脱硫技术领域,特别涉及一种脱硫用消石灰的制备、储存及输送系统。

背景技术:

2.在工业烟气脱硫领域,消石灰是一种常用的脱硫剂,是由生石灰经消化反应生成的平均粒径在10μm左右的ca(oh)2胶体颗粒。传统湿法消化工艺,消化产生的含尘气体和蒸汽通过管道直接排放至大气,原料和成品的装载、提升和输送均无法保证在封闭环境中操作,极易造成扬尘,粉尘和蒸汽弥漫在整个空间,严重污染工作环境,且容易造成配料皮带秤计量不准,最终影响生产。

技术实现要素:

3.为了克服上述现有消石灰制备工艺的不足,本实用新型的目的在于提供一种脱硫用消石灰的制备、储存及输送系统,首先,生石灰的消化采用干式消化装置,将一定质量和粒级的生石灰投入消化装置中与一定量的水进行反应,在消化过程中调整消化反应的速度和进程,消化水以雾化的形式在消化装置中与生石灰充分接触和混合,使得消化反应充分完全,且可使消石灰保持较高的温度。其次,运用成熟的全封闭式卸灰、输灰、气力输送等辅助设备将原料储仓、消化设备及成品储仓串联在整套工艺中,并辅以温度、压力、料位等检测仪表和集成化控制系统,极大改善了工作环境并降低了劳动强度。

4.为了实现上述目的,本实用新型采用的技术方案是:

5.一种脱硫用消石灰的制备、储存及输送系统,包括生石灰粉仓2,生石灰粉仓2的出口依次设有供料器一4、称重计量装置5和干式消化装置6,干式消化装置6的出口通过斗式提升机7连接消石灰粉仓8,消石灰粉仓8的出口设有供料器二10,供料器二10的出口接加速室11的物料入口,加速室11的物料出口接至脱硫反应器,稀相气力输送装置12连接加速室11实现物料的稀相气力输送。

6.所述生石灰粉仓2的入口连接自卸式密封罐车1自带的正压气力输送装置。

7.所述生石灰粉仓2和消石灰粉仓8的储存量按下式计算:

8.q

′

=g

d

×

t

9.式中,q'为要求储存量,g

d

为日平衡量,t为储存期。

10.所述生石灰粉仓2和消石灰粉仓8均为碳钢制圆库,库底设有锥形漏斗,椎体角度为55~60

°

,椎体段设有松动气化板。

11.所述供料器一4上部设有手动闸板阀一3,供料器二10上部设有手动闸板阀二9,供料器一4和供料器二10为旋转式供料器或螺旋式供料器,旋转式供料器的叶片数量≥8片,螺旋式供料器在混合室下部设有压缩空气喷管;供料器二10配置变频电机。

12.所述生石灰粉仓2和消石灰粉仓8均设置有仓顶单机脉冲袋式除尘器和仓顶排风机。

13.所述称重计量装置5为调速式螺旋计量秤,所述干式消化装置6采用卧式双轴搅拌干式消化器,所述卧式双轴搅拌干式消化器,搅拌机分为三级,均为变频电机单独驱动,可根据生石灰给料量和上一级反应器内的温度,调节转速。

14.所述干式消化装置6配套有排气风机和消化水泵,排气风机按最大消化排气量设计,并留有20%的裕量,消化水泵容量按消化系统满负荷时消耗水量的1.5~2.0倍选用,水泵压力按喷嘴要求最大压力与所选泵容量相应管道阻力值和,备用系数取1.1。

15.所述稀相气力输送装置12采用罗茨风机,低压压送,压力<0.05mpa,料气输送比为5~10kg/kg,空气速度为10~40m/s,最大输送距离50~100m。

16.所述生石灰粉仓2和消石灰粉仓8分别设置上料位和下料位检测点,干式消化装置6分别设置一级、二级和三级温度检测点,斗式提升机设置事故停机报警,稀相气力输送装置12设置压力显示报警,以此形成自动控制系统。

17.与现有技术相比,本实用新型的有益效果是:

18.(1)干式消化装置可在消化过程中根据一级、二级和三级搅拌的消化温度,推断消化反应的进程,并保证消化反应充分、完全。

19.(2)系统全程密封无尘化操作,无环境污染。

20.(3)采用兼顾分而自治和综合协调的新一代仪表控制,操作简便,自动化程度高。

附图说明

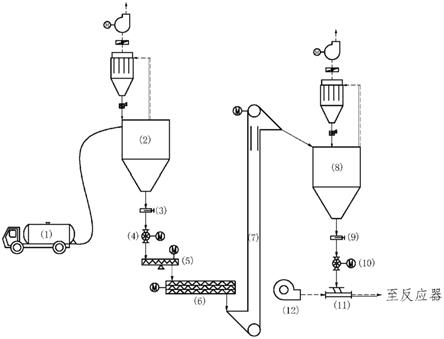

21.图1为本实用新型系统结构图。

22.图2为本实用新型系统中的机电设备测点布置示意图。

具体实施方式

23.下面结合附图和实施例详细说明本实用新型的实施方式。

24.如图1所示,本实用新型一种脱硫用消石灰的制备、储存及输送系统,主要包括生石灰粉仓2、干式消化装置6、消石灰粉仓8以及加速室11。其中:

25.生石灰粉仓2用于原料生石灰粉料的储存,其入口可连接自卸式密封罐车1自带的正压气力输送装置。生石灰粉仓2的出口位于底部,依次设置供料器一4、称重计量装置5和干式消化装置6。供料器一4用于下料卸灰,并起到锁风作用,前端可设闸板阀一3,用于设备检修时阻断料流,称重计量装置5可采用调速式螺旋计量秤,用于计量消化装置中生石灰的加入量。

26.干式消化装置6用于生石灰的消化,并可在消化过程中调整消化反应的速度和进程。其产出的消石灰,通过下料溜子进入斗式提升机7,提升并排入消石灰粉仓8。干式消化装置6可采用卧式双轴搅拌干式消化器,加入生石灰粉,经计量水泵加入消化水,通过双轴桨叶搅拌使生石灰粉与消化水均匀混合,消化温度保持在100℃以上,使表面游离水得到有效蒸发,通过控制消化机的出口尾堰高度和注水量,来调节消化石灰的品质,消化后的消石灰粉,含水率控制在1~2%,平均粒径在10μm左右,比表面积≥20m2/g。卧式双轴搅拌干式消化器,搅拌机分为三级,均为变频电机单独驱动,可根据生石灰给料量和上一级反应器内的温度,调节转速。干式消化装置6配套的排气风机和消化水泵,排气风机按最大消化排气量设计,并留有20%的裕量,消化水泵容量按消化系统满负荷时消耗水量的1.5~2.0倍选

用,水泵压力按喷嘴要求最大压力与所选泵容量相应管道阻力值和,备用系数取1.1。

27.消石灰粉仓8用于消石灰的储存,其出口位于底部,设置供料器二10。供料器二10用于下料卸灰,并起到锁风作用。前端可设闸板阀二9,用于设备检修时阻断料流。

28.加速室11的物料入口接供料器二10的出口,用于受料并使其加速,其物料出口接至脱硫反应器,稀相气力输送装置12连接加速室11实现物料的稀相气力输送。

29.本实用新型中,生石灰粉仓2和消石灰粉仓8的储存量,由日平衡量t/d和储存期d确定。具体公式为:q'=g

d

×

t,式中,q'为要求储存量,t;g

d

为日平衡量,t/d;t为储存期,d,本工艺为7~10d。

30.本实用新型中,生石灰粉仓2和消石灰粉仓8均采用碳钢制圆库,库底设有锥形漏斗,椎体角度为55~60

°

,大于物料休止角10~15

°

,必要时可设计双曲线锥形漏斗,防止物料起拱堵塞,并可在椎体段设松动气化板,避免长时间停机造成粉体粘结。

31.本实用新型中,供料器一4和供料器二10可为旋转式供料器或螺旋式供料器,必须具备良好的锁风性能,以防止输料管中的倒回泄露。旋转式供料器的叶片数量≥8片,以保证运转时的锁风气密性,螺旋式供料器在混合室下部设有压缩空气喷管,当物料进入混合室时,压缩空气将其吹散并使物料加速呈悬浮状态进入输料管;供料器二10配置变频电机,根据so2排放浓度信号调频以控制下料量;供料器上部均设有手动闸板阀,用于设备检修时关闭料流。

32.稀相气力输送装置12用于产生低压输送的动力,其可采用罗茨风机,低压压送,压力<0.05mpa,料气输送比为5~10kg/kg,空气速度为10~40m/s,最大输送距离50~100m。

33.生石灰粉仓2和消石灰粉仓8均设置有仓顶单机脉冲袋式除尘器和仓顶排风机,仓顶单机脉冲袋式除尘器用以排出由于由于粉体输送、提升、流化后产生的气体,防止粉料仓憋压冒灰。生石灰粉仓2和消石灰粉仓8由于输送、提升产生的气体,均通过仓顶单机脉冲袋式除尘器和仓顶排风机外排,且保持仓内稳定的负压。

34.根据上述结构,本实用新型的工艺为:

35.由自卸式密封罐车1运来的生石灰粉,经罐车自带的正压气力输送装置排入生石灰粉仓2内,经供料器一4、称重计量装置5和干式消化装置6,将生石灰消化为消石灰,并利用斗式提升机7排入消石灰粉仓8内,再经供料器二10和加速室11,通过稀相气力输送装置注入脱硫反应器。

36.参考图2,本实用新型还可在生石灰粉仓2和消石灰粉仓8分别设置上料位和下料位检测点,干式消化装置6分别设置一级、二级和三级温度检测点,斗式提升机设置事故停机报警,稀相气力输送装置12设置压力显示报警,以此形成自动控制系统,具体的机电设备检测点一览见表1:

37.表1 自动控制系统机电设备检测点

38.检测设备名称元件及规格数量代码备注生石灰粉仓上料位 1la上料位报警生石灰粉仓下料位 1la下料位报警一级消化温度0~150℃1ti温度显示二级消化温度0~150℃1ti温度显示三级消化温度0~150℃1ti温度显示

斗式提升机 1slac事故停机报警生石灰粉仓上料位 1la上料位报警生石灰粉仓下料位 1la下料位报警

39.综上,本实用新型实现了全过程密封无尘化操作,自动化程度高、管理维护方便。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1