一种液态料搅拌罐的制作方法

1.本实用新型涉及搅拌罐领域,具体地说,是涉及一种液态料搅拌罐。

背景技术:

2.众所周知,液态料饲喂在养猪行业越来越成为一种趋势,作为液态饲喂系统中比较重要的液态料搅拌罐,目前市面上品牌比较少,仅有的几个品牌的搅拌灌各自有自己的优势,但是存在的问题也是显而易见的,主要问题有:1.罐体为螺栓拼接式,整体拼接完成后内部涂抹密封胶防渗漏。此种罐体运输较为方便,但是长时间使用后接缝处的密封胶容易变质老化造成开裂渗漏。2.罐体为桶形,此种罐体制造成本较低,但是搅拌时内部混合物容易形成一个较大漩涡,搅拌效果不好。3.罐体顶部进水冲洗,冲洗效果不好,罐体角落里容易堆积残余料。

技术实现要素:

3.本实用新型的目的在于克服上述传统技术的不足之处,提供一种液态料搅拌罐,可有效解决上述技术问题,且使用效果较好,适于推广应用。

4.本实用新型的目的是通过以下技术措施来达到的:一种液态料搅拌罐,包括罐体,所述罐体顶部设置有盖板,所述罐体底部设置有出料口,所述罐体包括上罐体与下罐体,所述上罐体为正多边形,所述下罐体为多边锥形体,所述上罐体侧壁均匀设置有多根支撑柱,所述支撑柱底部安装有称重器,所述盖板安装在上罐体顶部,所述出料口位于下罐体底部。

5.作为一种优选方案,管体由316不锈钢板焊接而成。

6.作为一种优选方案,所述上罐体为正六边形,所述下罐体与上罐体形状相配合。

7.作为一种优选方案,所述支撑柱在上罐体侧壁均匀设置有三根。

8.作为一种优选方案,所述支撑柱内部设置有内腔,所述内腔内安装有水管,所述水管的进水端位于支撑柱底部侧壁,所述水管的出水端安装在上罐体内壁并与上罐体相连通。

9.作为一种优选方案,所述上罐体侧壁设置有不锈钢材质的保护罩,水管靠近出水端的部分位于保护罩内。

10.作为一种优选方案,所述盖板安装有驱动电机,所述驱动电机传动连接有搅拌轴,所述搅拌轴上安装有两个搅拌叶片组,其中,每个搅拌叶片组包括两个对应设置的搅拌叶片,所述搅拌叶片设置有涡流孔,所述涡流孔在中间板上均匀设置有多个。

11.作为一种优选方案,所述搅拌轴侧壁转动安装两组连接板,所述两组搅拌叶片分别固定安装在两组连接板上,所述两组连接板中,每组连接板包括两个连接板,所述每组连接板中的两个连接板在搅拌轴上对应安装。

12.作为一种优选方案,所述搅拌轴安装有转轴,其中,每组连接板中的两个连接板转动安装在转轴上,所述转轴沿搅拌轴设置有两个,所述两组连接板对应安装在两个搅拌轴上。

13.作为一种优选方案,所述两组连接板沿搅拌轴本体分布,所述两个搅拌叶片组相互垂直。

14.作为一种优选方案,所述连接板上设置有第一定位孔,所述第一定位孔设置有多个,所述搅拌轴侧壁设置有第一固定孔,所述连接板转动时第一固定孔与第一定位孔相重合,所述第一定位孔内安装有第一定位柱,所述第一定位柱穿过第一定位孔与第一固定孔将连接板与搅拌轴固定。

15.搅拌叶片采用了多个折弯角度设计,搅拌桨在搅拌时,每个上搅拌叶片会在每个折弯面形成一个不同方向的液体流;每个搅拌叶片安装角度不相同,会使每个搅拌叶片波动液态料的流向均不相同;搅拌叶片采用了多个孔位设计,此结构在搅拌时会形成与搅拌叶片液体流反方向的局涡流。经过cfd软件仿真模拟和实际实验测试,搅拌桨在搅拌时会形成多个方向的液体流,多方向的液体流会使罐内固、液料搅拌更加充分,液态料的整体浓度会更均匀,解决了搅拌后液态料易分层的问题。同时也会使罐体内部离心力更小,不摇晃,有利于称重器精准承重。

16.搅拌桨具有搅拌更均匀;搅拌效率更高;搅拌范围更广;搅拌时,罐体波动更小;承重器承重更准确,饲喂更精确的优点。

17.由于采用了上述技术方案,与现有技术相比,本实用新型的优点是:本实用新型公开了一种液态料搅拌罐,本罐体为正六边形设计,外形美观大方。罐体为316不锈钢板焊接,且罐体侧壁设置有支撑柱,因此罐体稳定牢固,三个支撑槽钢内侧各有一条进水管,进水口位于支撑上方的罐体侧板上,水管出水端设置有不锈钢护罩,保护进水管路,且美观大方,下罐体为锥形,保证出料顺畅,最大限度地减少残留料。综上所述,本搅拌罐结构合理,使用方便,适于推广应用。

18.下面结合附图和具体实施方式对本实用新型作进一步说明。

附图说明

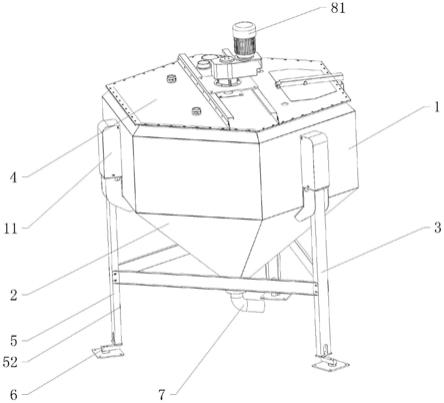

19.附图1是本实用新型的整体结构示意图。

20.附图2是本实用新型的局部结构示意图。

21.附图3是本实用新型的整体结构示意图。

22.附图4是本实用新型的局部结构示意图。

23.附图5是本实用新型的局部结构示意图。

24.附图6是附图5中a结构放大示意图。

具体实施方式

25.实施例:如附图1至附图6所示,一种液态料搅拌罐,包括罐体,罐体顶部设置有盖板4,罐体底部设置有出料口7,其特征在于:罐体包括上罐体1与下罐体2,上罐体1为正多边形,下罐体2为多边锥形体,上罐体1侧壁均匀设置有多根支撑柱5,支撑柱5底部安装有称重器6,盖板4安装在上罐体1顶部,出料口7位于下罐体2底部。

26.上罐体1为正六边形,下罐体2与上罐体1形状相配合。

27.支撑柱5在上罐体1侧壁均匀设置有三根。

28.支撑柱5内部设置有内腔51,内腔51内安装有水管54,水管54的进水端52位于支撑

柱5底部侧壁,水管54的出水端53安装在上罐体1内壁并与上罐体1相连通。

29.上罐体1侧壁设置有保护罩11,水管54靠近出水端53的部分位于保护罩11内。

30.盖板4安装有搅拌装置8,搅拌装置8包括固定安装在盖板4上的驱动电机81,驱动电机81传动连接有搅拌轴82,搅拌轴82上安装有两个搅拌叶片组,其中,每个搅拌叶片组包括两个对应设置的搅拌叶片84,搅拌叶片84设置有涡流孔841,涡流孔841在中间板上均匀设置有多个。

31.搅拌轴82侧壁转动安装两组连接板,两个搅拌叶片组分别固定安装在两组连接板上,两组连接板中,每组连接板包括两个连接板83,每组连接板中的两个连接板83在搅拌轴82上对应安装。

32.搅拌轴82安装有转轴,其中,每组连接板中的两个连接板83转动安装在转轴上,转轴沿搅拌轴82设置有两个,两组连接板对应安装在两个搅拌轴82上。搅拌轴上设置有第一孔821,连接板上设置有第二孔832,转轴穿过第一孔821与第二孔832。

33.两组连接板沿搅拌轴82本体分布,两个搅拌叶片组相互垂直。

34.连接板83上设置有第一定位孔831,第一定位孔831设置有多个,搅拌轴82侧壁设置有第一固定孔822,连接板83转动时第一固定孔822与第一定位孔831相重合,第一定位孔831内安装有第一定位柱,第一定位柱穿过第一定位孔831与第一固定孔822将连接板83与搅拌轴82固定。

35.第一定位柱在附图中未示出,具体的,第一定位柱为定位螺栓。通过此设置,用户可根据颗粒料的类型和搅拌液态料的量选用不同安装角度。

36.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

37.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1